Изобретение относится к машиностроению, конкретно к производственной таре, и предназначено, в первую очередь, для использования при транспортировке, хранении, учете заготовок (деталей) в гибких производственных системах (ГПС).

Цель изобретения - создание единой массовой производственной тары в машиностроении для большинства внутри, и межцеховых, межзаводских перевозок заготовок (деталей).

Известен контейнер для штучных и затаренных грузов, содержащий каркас, в котором на нескольких уровнях по высоте закреплены поворотные полки, выполненные с возможностью контактирования в горизонтальном положении с опорными элементами, размещенными под каждой полкой.

Недостатками контейнера являются

не обеспечивается комплексная автоматизация операций погрузки, транспортировки, разгрузки, учета, контроля, передачи данных на всех технологических этапах производства;

перевод поворотных полок из горизонтального положения в вертикальное (и наоборот) заведомо предполагает применение ручного труда.

Сущность изобретения состоит в

создании штучного изделия как базовой основы (модуля) для последующего определения размеров и грузоподъемности технологической (спутниковой) тары меньших размеров по размещению заготовок (деталей) при их изготовлении; ячеек хранения в автоматических складах; ячеек в контейнерах при групповой транспортировке;

возможности перемещения заготовок (деталей) на неограниченные расстояния с сохранением кондиционных, качественных характеристик в компактном, но упорядоченном, уложенном по координатам, виде, пригодном для оперативного и комплексного применения погрузочно-разгрузочной и транспортно-складской автоматической техники;

обеспечении условий для возможности постоянного учета и контроля при перемещении заготовок (деталей) по всем технологическим операциям; передача данных по перемещаемым грузам, включая все необходимые характеристики;

экономии производственных площадей, машинного времени и трудозатрат; автоматизации расчетов между предприятиями;

совершенствовании культуры производства (максимальное применение средств автоматизации).

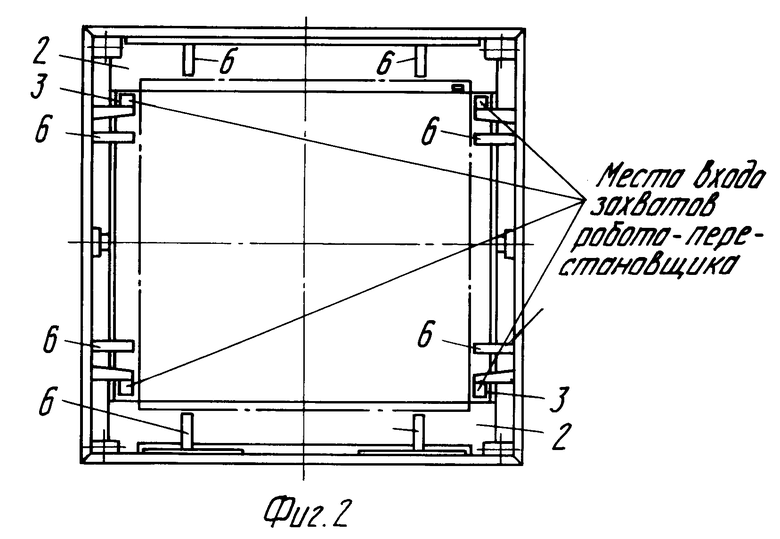

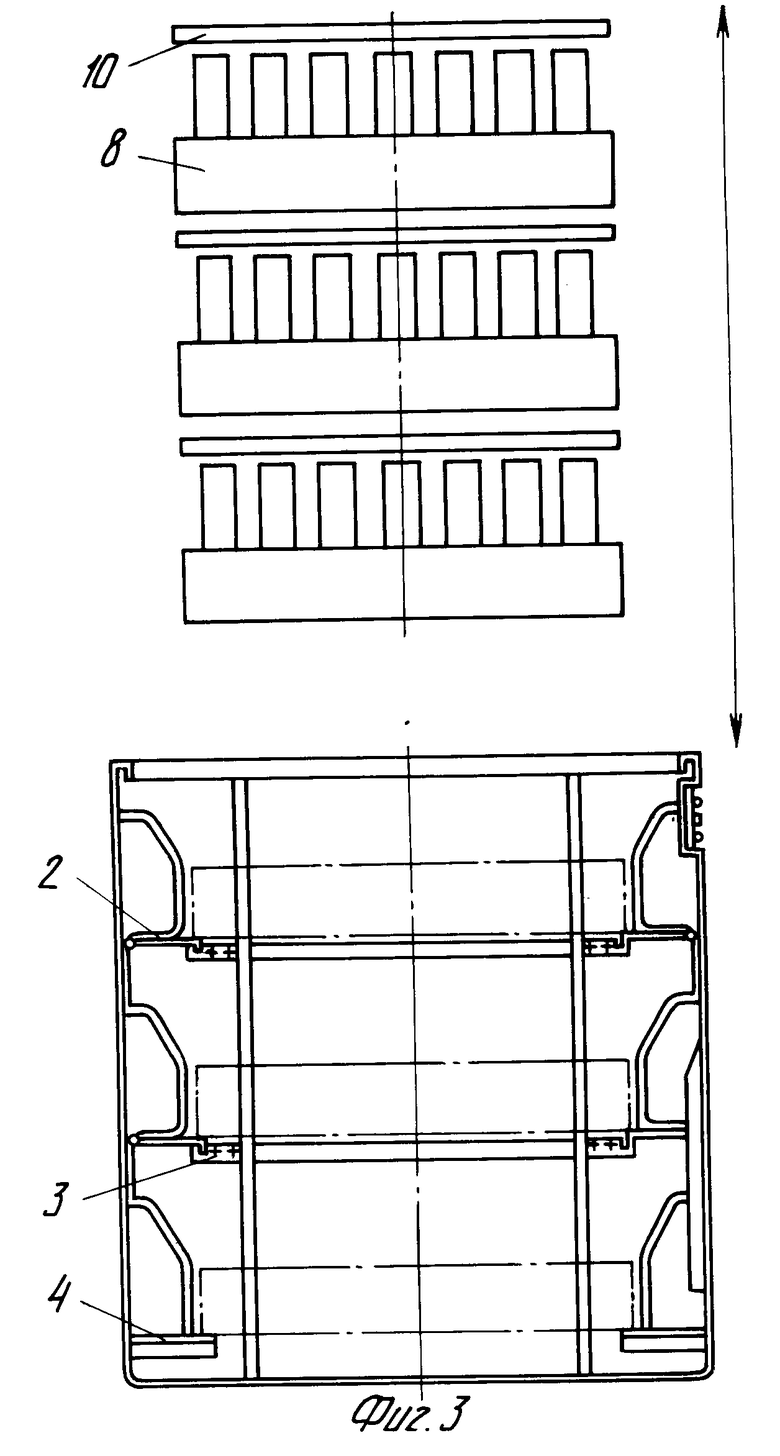

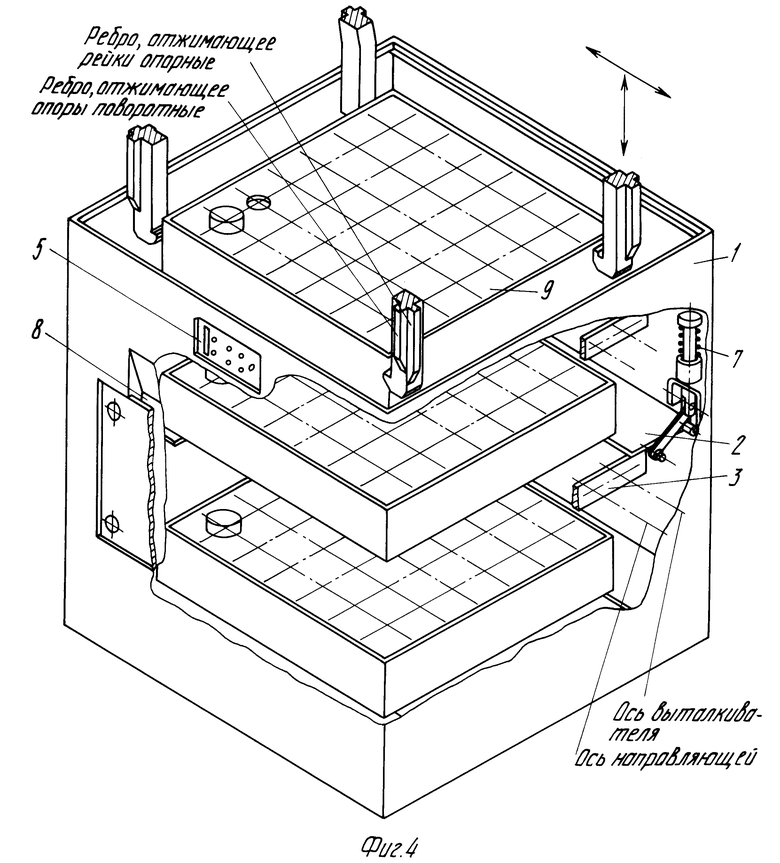

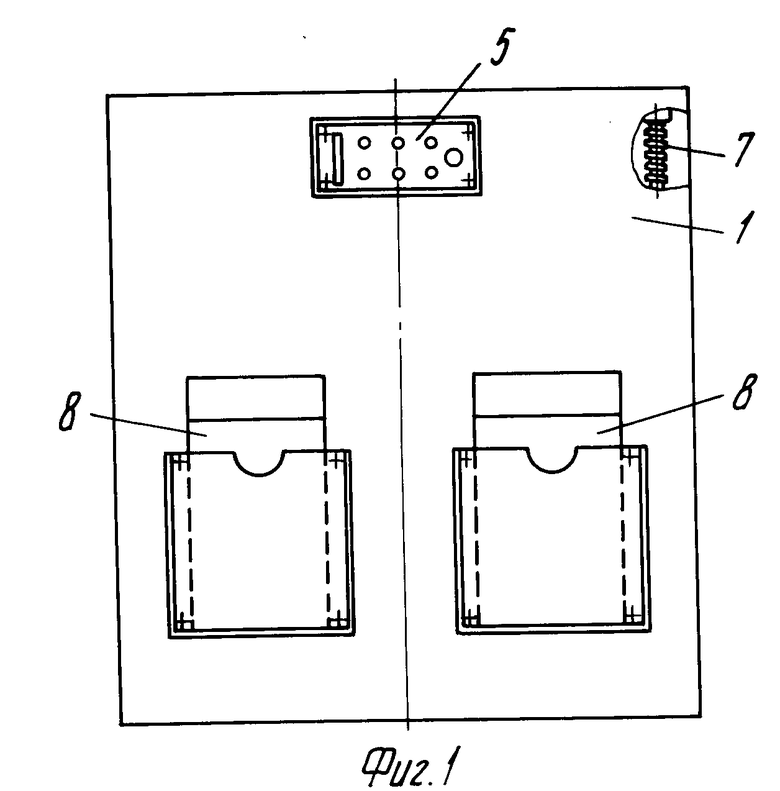

На фиг. 1 показан контейнер-модуль, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 -контейнер-модуль со схематичным показом его опорожнения и заполнения, разрез, на фиг. 4 - заполненный контейнер-модуль в аксонометрии.

Контейнер-модуль состоит из следующих узлов и деталей: корпус 1, опоры поворотные 2, рейки опорные 3, опоры неподвижные 4, панель 5, направляющие 6, пружины 7, карманы 8, технологическая тара (спутники, кассеты, палеты 9), прокладки 10.

В корпусе 1 контейнера, имеющем кубическую форму, имеются три уровня опор, из которых опоры нижнего уровня неподвижные, опоры среднего и верхнего уровней поворотные. Поворотные опоры возвращаются в горизонтальное (рабочее) положение с помощью пружин 7 и запираются в данном положении опорными подпружиненными рейками 3. Точность позиционирования и фиксация кассет от горизонтального смещения обеспечиваются направляющими 6, от вертикального смещения - эластичными прокладками 10.

Контейнер-модуль может быть изготовлен практически на любом промышленном предприятии. Предпочтительным является создание специализированного предприятия, на котором изготовление может быть организовано в массовом количестве на автоматизированных поточных линиях. Преобладающими операциями при изготовлении являются штамповочные, слесарные, сварочные, покрасочные. Основной материал - сталь листовая толщиной от 0,8 до 1,2 мм. Остродефицитные материалы и комплектующие отсутствуют.

Техническая характеристика контейнера-модуля.

Грузоподъемность - 39max

Габаритные размеры, мм:

длина - 400-1

ширина (глубина) - 400-1

высота - 430-1

Размеры посадочных мест (в плане), мм

длина - 300-1

ширина (глубина) - 300-1

Масса заполненного контейнера, кг - 50max

Предельно-допустимая масса заполненной единицы технологической тары (спутника, кассеты, палеты), кг - 13

Размеры контейнера, а значит, и посадочных мест, могут быть уменьшены или увеличены по длине, ширине (глубине) на 50 мм, по высоте на 20 мм.

Работа частей контейнера осуществляется следующим образом.

С целью установки технологической тары (спутника, кассеты, палеты) в посадочное место нижнего уровня необходимо поочередно отклонить вниз поворотные опоры 2 (фиг. 2-4) верхнего и среднего уровня. Для этого выступающие ребра на задних сторонах захватов (фиг. 4) робота- перестановщика или транспортного робота при опускании внутрь контейнера отжимают к стенкам его подпружиненные опорные рейки 3 (фиг. 2-4) верхнего уровня, выводя их из контакта с поворотными опорами 2, после чего с некоторой задержкой выступающие ребра (фиг. 4) на боковых сторонах захватов отжимают подпружиненные поворотные опоры 2 данного уровня вниз. Последовательность действий механизмов по отжиму вниз поворотных опор 2 среднего уровня повторяется по аналогии.

При подъеме захватов робота вверх происходит последовательное, с обратной задержкой, прекращение воздействия их отжимающих ребер (фиг. 4) на опорные рейки 3 и поворотные опоры 2, которые под действием пружин возвращаются в исходное положение (фиг. 4). Причем опорные рейки 3, запирая поворотные опоры 2 в горизонтальном положение, становятся их опорами по восприятию нагрузки от технологической тары.

В случае установки технологической тары в посадочное место среднего уровня необходимо отклонить вниз поворотные опоры 2 только верхнего уровня.

Установка технологической тары на поворотные опоры 2 верхнего уровня происходит с помощью простого опускания захватами роботов в посадочное место, заданное направляющими.

Во избежание выхода из гнезд в технологической таре заготовок (деталей) при возможных ударах или встряхиваниях во время перевозок и для предупреждения нарушения качества поверхностей перевозимого груза сверху на технологическую тару укладываются с помощью роботов эластичные прокладки 10 (фиг. 3).

Организация работы с использованием контейнера-модуля.

На региональном (специализированном) предприятии, производящем заготовки (детали) по заявкам других предприятий или их подразделений, заполненные и подготовленные к отправке контейнеры-модули загружаются в ячейки транспортных контейнеров-накопителей. Данные о характере и количественных характеристик груза передаются в систему управления производством и записываются на магнитный носитель транспортного контейнера-накопителя. Работа по возвращению порожних контейнеров также осуществляется под контролем средств автоматизации производства. Предусмотрен визуальный контроль за наличием груза или его отсутствием с помощью сигнальных лампочек зеленого и красного цвета, расположенных на панели 5 (фиг. 1), которые загораются при подаче на контакт панели напряжения - 24В.

На случай отсутствия автоматических средств управления производством на предприятии предусмотрена работа с помощью сопроводительной документации, вкладываемой в карманы 8 (фиг. 1, 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР-НАКОПИТЕЛЬ ДЛЯ ГРУЗОВЫХ ЕДИНИЦ | 1992 |

|

RU2107648C1 |

| Гибкий производственный модуль холодной листовой штамповки | 1986 |

|

SU1535665A1 |

| ДИСТИЛЛЯТОР БЫТОВОЙ | 1995 |

|

RU2142312C1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

Использование: для транспортировки, хранения и учета заготовок (деталей) в гибких производственных системах. Сущность изобретения: контейнер-модуль содержит корпус, подпружиненные полки, установленные на нескольких уровнях по высоте и закрепленные с возможностью отжима их вниз и возвращения в горизонтальное положение. Полки контактируют в горизонтальном положении с подпружиненными опорными элементами, выполненными в виде реек и установленными с возможностью их перемещения в горизонтальной плоскости. 4 ил.

Контейнер-модуль, содержащий корпус, внутри которого на нескольких уровнях по высоте закреплены поворотные полки, выполненные с возможностью контактирования в горизонтальном положении с опорными элементами, размещенными под каждой полкой, отличающийся тем, что полки и опорные элементы выполнены подпружиненными, при этом полки закреплены с возможностью отжима их вниз и возвращения в горизонтальное положение, а опорные элементы выполнены в виде реек и установлены с возможностью их перемещения в горизонтальной плоскости.

| SU, авторское свидетельство СССР N 375246, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-04-20—Публикация

1992-05-20—Подача