1

(21)4275769/25-08

(22)02.07.87

(46) 07.07.89. . N 25 (72) К.Т.Игнатьев

(53)62-229.7 (088.8)

(56)Жданович В.Ф. и Гай Л.Б. Комплексная механизация и автоматизация в механических цехах. - М.: Машиностроение, 1976, с. 174.

(54)ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА

(57)Изобретение относится к машиностроению и может быть использовано при создании автоматизированных комплексов из станков с ЦПУ, Целью изобретения является расширение технологических возможностей гибкой производственной системы. Поддон 9 с заготовками краном-штабелером 2 устанавливается на подающий транспортер

11,который перемешает его в место передачи на приемный транспортер 12, Поддон 9 устанавливается над подъемно-поворотным столом 13, который поднимает его и разворачивает на 90°, а Затем устанавливает на транспортер

12,который перемещает его в место передачи на транспортный робот 5. Далее транспортный робот 5 подъемной платформой снимает поддон 9 с заготовками и, отъехав на необходимое расстояние от транспортера 12, разворачивается на 180, затем подъезжает к транспортеру 12, опускает подъемную платформу, устанавливая на транспортер поддон 9 с готовыми деталями . 5 ил.

i

(Л

«

4; со

а

Од

оо

Изобретение относится к машиностроению и может быть использовано при создании автбматизированных комплексов из станков с ЧПУ.

Цель изобретения - расширение технологических возможностей гибкой производственной системы.

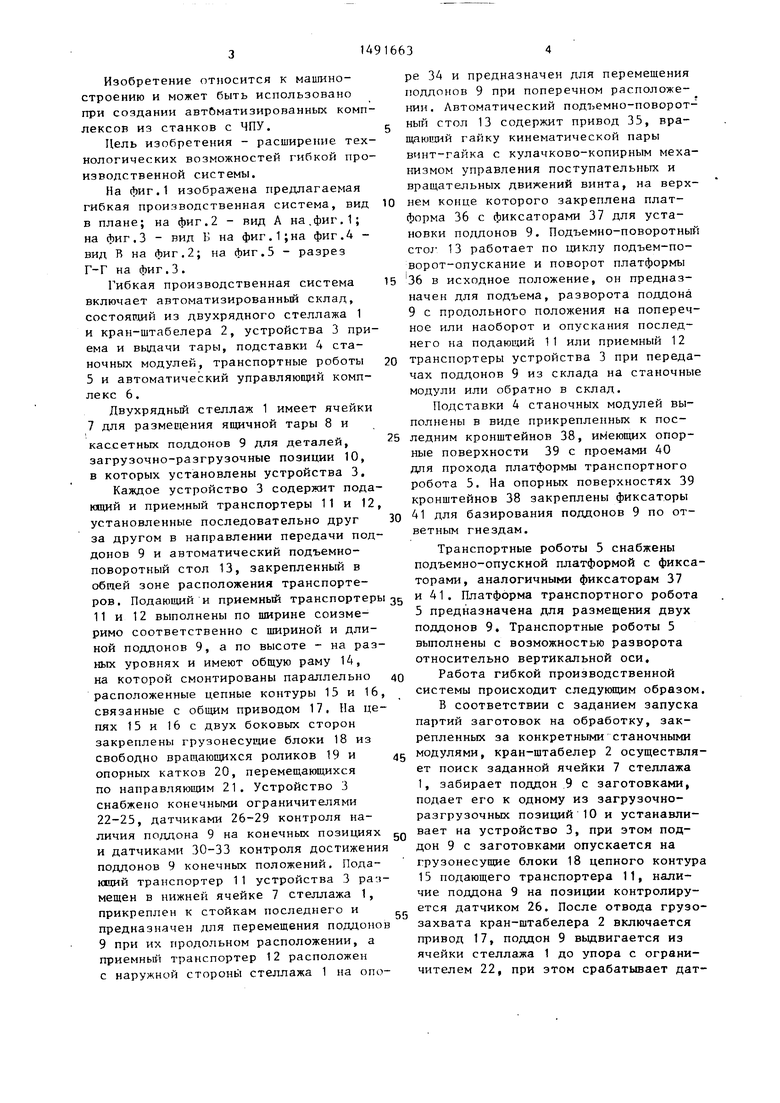

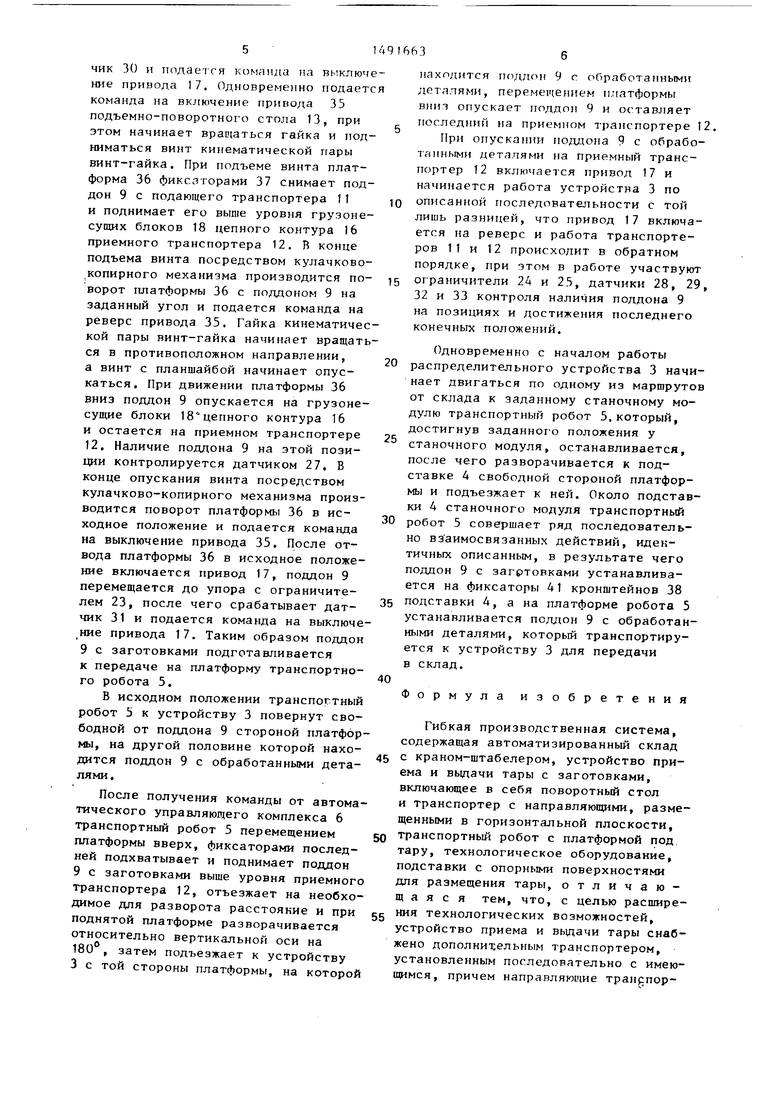

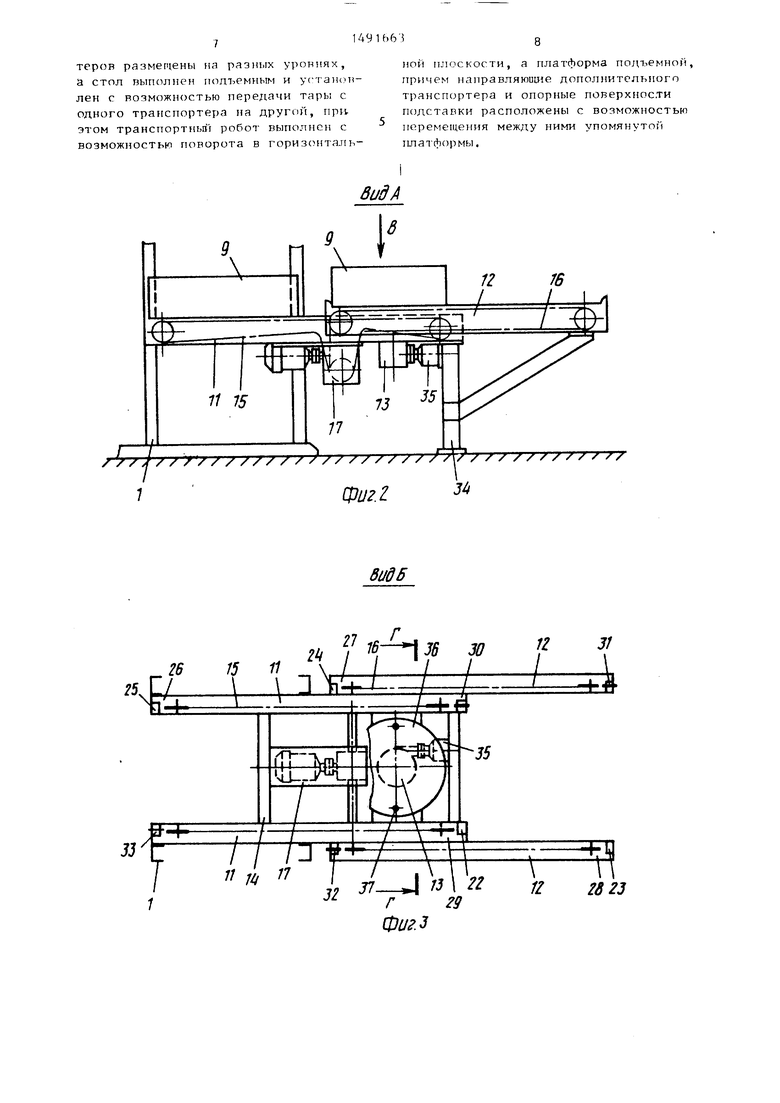

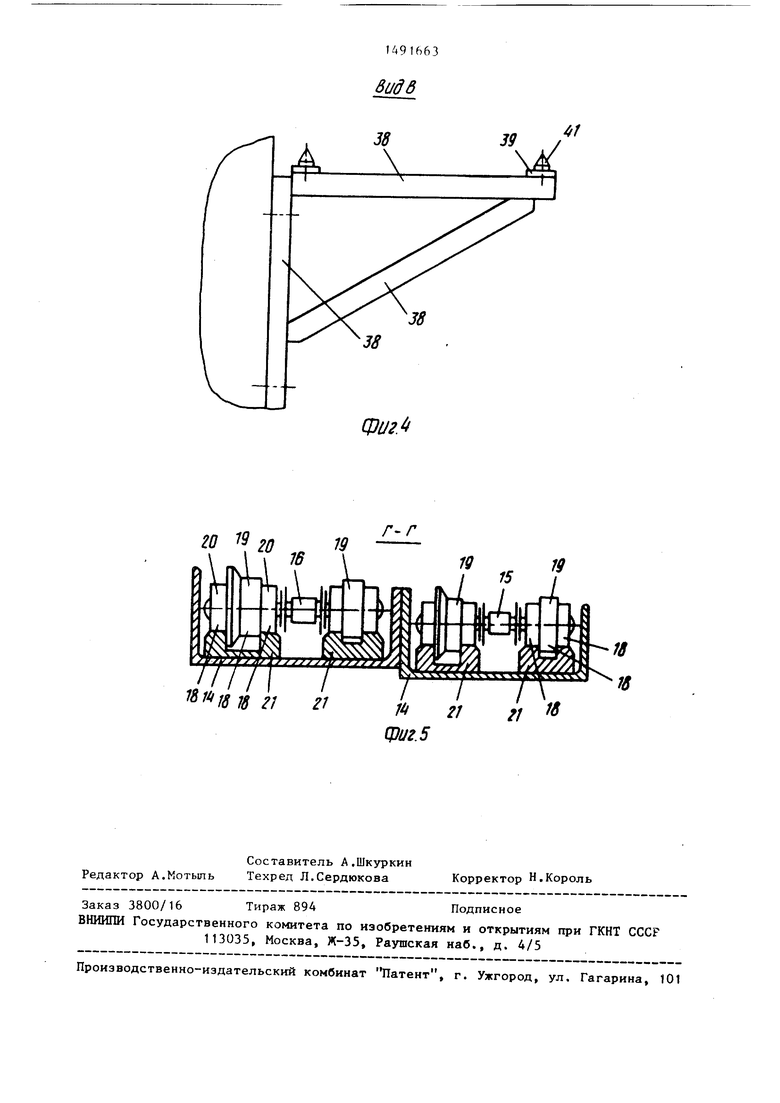

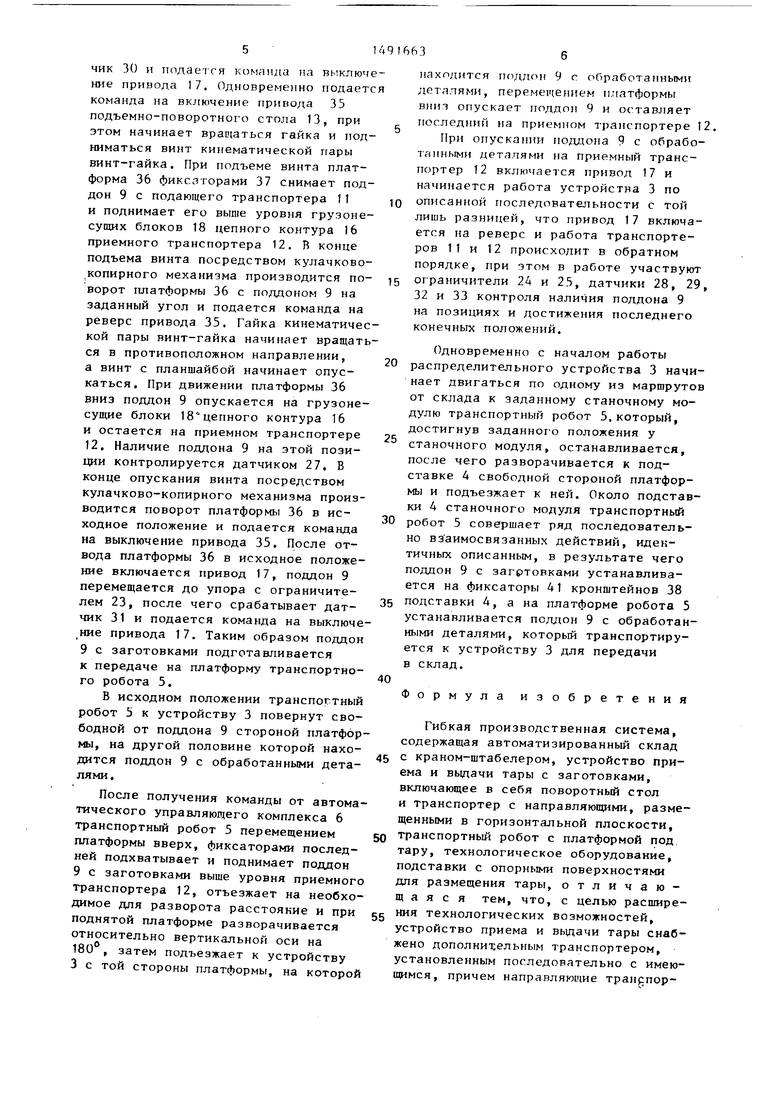

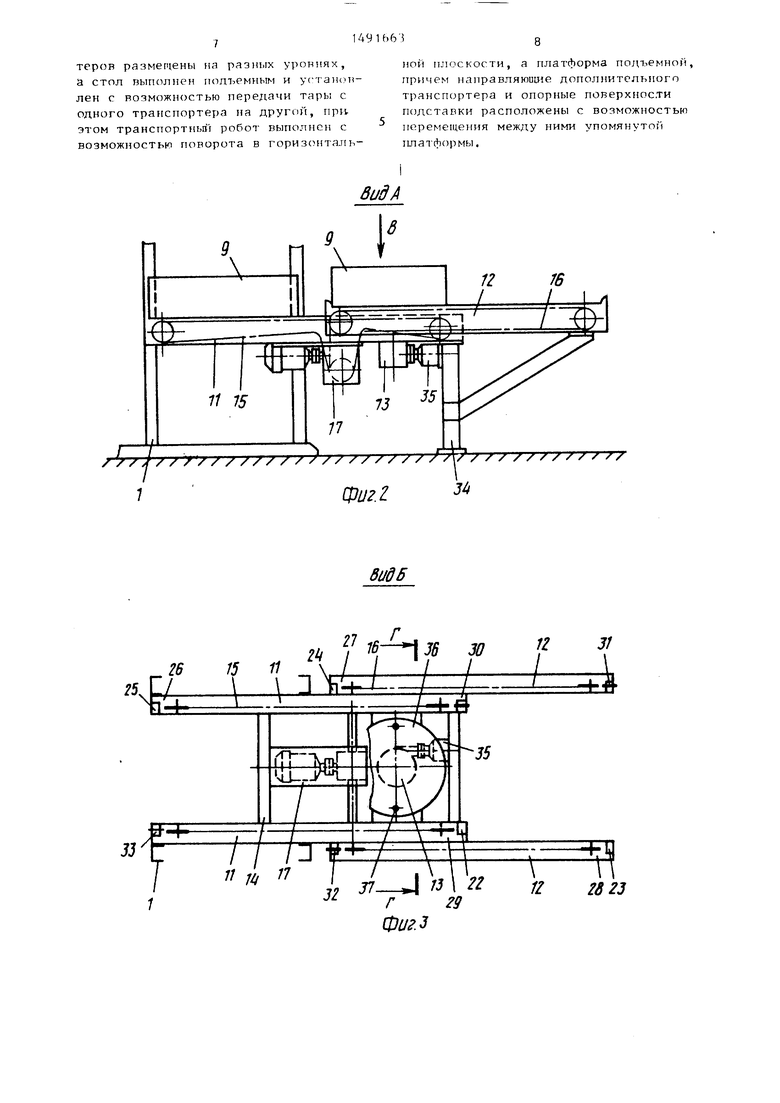

На фиг.1 изображена предлагаемая гибкая производственная система, вид в плане; на фиг.2 - вид А на.фиг,1; на фиг.З - вид Б на фиг.1;на фиг.4 - вид В на фиг.2; на фиг.З - разрез Г-Г на фиг.З.

Гибкая производственная система включает автоматизированный склад, СОСТОЯРД1Й из двухрядного стеллажа 1 и кран-штабелера 2, устройства 3 приема и выдачи тары, подставки 4 станочных модулей, транспортные роботы 5 и автоматический управляющий комплекс 6.

Двухрядный стеллаж 1 имеет ячейки 7 для размеп1ения ящичной тары 8 и кассетных поддонов 9 для деталей, загрузочно-разгрузочные позиции 10, в которых установлены устройства 3.

Каждое устройство 3 содержит подающий и приемный транспортеры 11 и 12 установленные последовательно друг за другом в направлении передачи поддонов 9 и автоматический подъемно- поворотный стол 13, закрепленный в общей зоне расположения транспортеров. Подающий и приемный транспортер 11 и 12 выполнены по ширине соизмеримо соответственно с ширинор и длиной поддонов 9, а по высоте - на разных уровнях и имеют общую раму 14, на которой смонтированы параллельно расположенные цепные контуры 15 и 16 связанные с общим приводом 17, На цепях 15 и 16 с двух боковых сторон закреплены грузонесущие блоки 18 из свободно вращающихся роликов 19 и опорных катков 20, перемещающихся по направляющим 21. Устройство 3 снабжено конечными ограничителями 22-25, датчиками 26-29 контроля наличия поддона 9 на конечных позициях и датчиками 30-33 контроля достижени поддонов 9 конечных положений. Подающий транспортер 11 устройства 3 размещен в нижней ячейке 7 стеллажа 1, прикреплен к стойкам последнего и предназначен для перемещения поддоно 9 при их продольном расположении, а приемный транспортер 12 расположен с наружной стороны стеллажа 1 на опоре 34 и предназначен для перемещения поддонов 9 при поперечном расположении. Автоматический под7земно-поворот- ный стол 13 содержит привод 35, вращающий гайку кинематической пары винт-гайка с кулачково-копирным механизмом управления поступательных и вращательных движений винта, на верхнем конце которого закреплена платформа 36 с фиксаторами 37 для установки поддонов 9. Подъемно-поворотный CTOJ 13 работает по циклу подъем-поворот-опускание и поворот платформы 36 в исходное положение, он предназначен для подъема, разворота поддона 9 с продольного положения на поперечное или наоборот и опускания последнего на подающий 11 или приемный 12 транспортеры устройства 3 при передачах поддонов 9 из склада на станочные модули или обратно в склад.

Подставки 4 станочных модулей выполнены в виде прикрепленных к последним кронштейнов 38, имеющих опорные поверхности 39 с проемами 40 для прохода платформы транспортного робота 5, На опорных поверхностях 39 кронштейнов 38 закреплены фиксаторы 41 для базирования поддонов 9 по ответным гнездам.

Транспортные роботы 5 снабжены подъемно-опускной платформой с фиксаторами, аналогичными фиксаторам 37 и 41. Платформа транспортного робота 5 предназначена для размещения двух поддонов 9, Транспортные роботы 5 выполнены с возможностью разворота относительно вертикальной оси.

Работа гибкой производственной системы происходит следующим образом

В соответствии с заданием запуска партий заготовок на обработку, закрепленных за конкретными станочными модулями, кран-щтабелер 2 осуществляет поиск заданной ячейки 7 стеллажа 1, забирает поддон 9 с заготовками, подает его к одному из загрузочно- разгрузочных позиций 10 и устанавливает на устройство 3, при этом поддон 9 с заготовками опускается на грузонесущие блоки 18 цепного контура 15 подающего транспортера 11, наличие поддона 9 на позиции контролируется датчиком 26. После отвода грузо- захвата кран-штабелера 2 включается привод 17, поддон 9 выдвигается из ячейки стеллажа 1 до упора с ограничителем 22, при зтом срабатывает датчик 30 и подае ття команда на выключение привода 17, Одновременно подаетс команда на включение привода 35

подъемно-поворотного стола 13. при

этом начинает вращаться гайка и подниматься винт кинематической ггары винт-гайка. При подъеме винта платформа 36 фиксаторами 37 снимает поддон 9 с подающего транспортера П и поднимает его выше уровня грузоне- сущих блоков 18 цепного контура 16 приемного транспортера 12, В конце подъема винта посредством кулачково- копирного механизма производится по- ворот платформы 36 с поддоном 9 на заданный угол и подается команда на реверс привода 35, Гайка кинематической пары винт-гайка начинает вращаться в противоположном направлении, а винт с планшайбой начинает опускаться. При движении платформы 36 вниз поддон 9 опускается на грузоне- сущие блоки 18 цепного контура 16 и остается на приемном транспортере 12, Наличие поддона 9 на этой позиции контролируется датчиком 27. В конце опускания винта посредством кулачково-копирного механизма производится поворот платформы 36 в ис- ходное положение и подается команда на выключение привода 35, После отвода платформы 36 в исходное положение включается привод 17, поддон 9 перемещается до упора с ограничителем 23, после чего срабатывает дат- чик 31 и подается команда на выключение привода 17, Таким образом поддон 9 с заготовками подготавливается к передаче на платформу транспортного робота 5.

В исходном положении транспогтный робот 5 к устройству 3 повернут свободной от поддона 9 стороной платформы, на другой половине которой находится поддон 9 с обработанными деталями.

После получения команды от автоматического управляющего комплекса 6 транспортный робот 5 перемещением платформы вверх, фиксаторами последней подхватывает и поднимает поддон 9 с заготовками выше уровня приемног транспортера 12, отъезжает на необходимое для разворота расстояние и при поднятой платформе разворачивается относительно вертикальной оси на 180 , затем подъезжает к устройству 3 с той стороны платформы, на которо

Ь

5 g 5 Q

g g

0

5

находится no/utoH 9 с обработанными деталями, перемещением платформы вниз опускает поддон 9 и оставляет последний на приемном транспортере 12.

При опускании поддона 9 с обработанными деталями на приемный транспортер 12 включается привел 17 и начинается работа устройства 3 по описанной последовательности с той лишь разницей, что привод 17 включается на реверс и работа транспортеров 11 и 12 происходит в обратном порядке, при этом в работе участвуют ограничители 24 и 25, датчики 28, 29, 32 и 33 контроля наличия поддона 9 на позициях и достижения последнего конечных положений.

Одновременно с началом работы распределительного устройства 3 начинает двигаться по одному из маршрутов от склада к заданному станочному модулю транспортный робот 5,который, достигнув заданного положения у станочного модуля, останавливается, после чего разворачивается к подставке А свободной стороной платформы и подъезжает к ней. Около подставки 4 станочного модуля транспортный робот 5 совершает ряд последовательно взаимосвязанных действий, идентичных описанным, в результате чего поддон 9 с загртовками устанавливается на фиксаторы 41 кронштейнов 38 подставки 4, а на платформе робота 5 устанавливается поддон 9 с обработанными деталями, который транспортируется к устройству 3 для передачи в склад.

Формула изобретения

Гибкая производственная система, содержащая автоматизированный склад с краном-щтабелером, устройство приема и вьщачи тары с заготовками, включающее в себя поворотный стол и транспортер с направляющими, размещенными в горизонтальной плоскости, транспортный робот с платформой под. тару, технологическое оборудование, подставки с опорными поверхностями для размещения тары, отличающаяся тем, что, с целью расширения технологических возможностей, устройство приема и выдачи тары снабжено дополнительным транспортером, установленным последовательно с имеющимся, причем направляющие тран портеров размегдены на разных уровнях, а стол выполнен подъемным и устанот - лен с возможностью передачи тары с одного трансгтортера на другой, прн этом транспортньп робот выполнен с возможностью поворота в гориз(М1тапьной плоскости, а платформа подъемной, причем направляюпше дополнительного транспортера и опорные поверхности подставки расположены с возможностью перемещения между ними упомянутой платформы,

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая автоматизированная система | 1987 |

|

SU1562107A1 |

| Автоматизированная транспортно-складская система | 1990 |

|

SU1808641A1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2045384C1 |

| Автоматизированный технологический комплекс | 1987 |

|

SU1509225A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Автоматизированная транспортно-накопительная система | 1988 |

|

SU1648732A1 |

| Устройство для перегрузки пакетированных грузов | 1988 |

|

SU1643340A1 |

| Устройство для комплектовки и пере-гРузКи ХРАНиМыХ B СТЕллАжАХ гРузОВ | 1974 |

|

SU821325A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

Изобретение относится к машиностроению и может быть использовано при создании автоматизированных комплексов из станков с ЧПУ. Целью изобретения является расширение технологических возможностей гибкой производственной системы. Поддон 9 с заготовками краном-штабелером 2 устанавливается на подающий транспортер 11, который перемещает его в место передачи на приемный транспортер 12. Поддон 9 устанавливается над подъемно-поворотным столом 13, который поднимает его и разворачивает на 90°, а затем устанавливает на трансплортер 12, коорый перемещает его в место передачи на транспортный робот 5. Далее транспортный робот 5 подъемной платформой снимает поддон 9 с заготовками и, отъехав на необходимое расстояние от транспортера 12, разворачивается на 180°, затем подъезжает к тарнспортеру 12, опускает подъемную платформу, устанавливая на транспортер поддон 9 с готовыми деталями. 5 ил.

// / /f// // / // / / ///////// /// / // / /

фиг. г

15

I I

jWb

видА

J8 30

L

п

31

2823

Фиг.з

4818 21 21

виде

Ц)и2.

г-г

J 21 фиг. 5

//

18

Авторы

Даты

1989-07-07—Публикация

1987-07-02—Подача