Изобретение относится к технологии получения сорбентов на основе углеродсодержащего сырья (в частности, бурых углей), которые могут быть использованы в процессах водоподготовки, например, для очистки питьевой воды от органических соединений и окислов железа, а также в гидрометаллургии для извлечения драгоценных и цветных металлов из растворов.

Известны способы получения адсорбентов из буроугольного полукокса методом парогазовой активации в кипящем слое при температуре 670oC в течение 60 мин. В качестве парогазовой атмосферы используют водяной пар, углекислый газ или их смеси с азотом. [см., например, К.Е.Махорин, А.М. Глухоманюк. Получение углеродных сорбентов в кипящем слое, 1983 г., с. 38 - 41; каталог: Угли активные, Черкассы, 1990 г., с. 14].

Недостатками адсорбентов, полученных известными способами, являются невысокая механическая прочность (< 85%) и ограниченная сорбционная емкость. Кроме того, известные способы не обеспечивают возможности равномерного распределения сорбционных свойств по всему объему получаемых сорбентов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ получения адсорбента (активированного угля), включающий активацию углеродсодержащего материала в парогазовой атмосфере в кипящем слое, причем в качестве углеродсодержащего материала используют бурый уголь, подвергнутый автоклавной обработке, и активацию осуществляют при температуре 700 - 750oC в течение 10 - 20 мин парогазовой смесью, состоящей из 20 мас.% водяного пара и 80 мас.% дымовых газов. [см. а.с. СССР N 1699914, МПК C 01 B 31/08, заявл. 10.02.89, N 4649447, опубл. 23.12.91, б. N 47].

Недостатки прототипа заключаются в:

- неоднородности структуры получаемых сорбентов, приводящей к неравномерности распределения сорбционных свойств в объеме получаемых сорбентов, особенно, в случаях изготовления крупных партий (при производительности более 2000 кг/ч);

- недостаточной механической прочности целевого продукта (не более 90 %), обусловленной ростом размера пор, при уменьшении их количества, что приводит также к потере массы получаемого адсорбента;

- ограниченной сорбционной емкости (СОЕ < 0,06 кг/кг), зависящей от структуры получаемого сорбента, формируемой условиями изготовления (в частности, температурой и временем активации, а также составом парогазовой атмосферы).

Задачей настоящего изобретения является увеличение сорбционной емкости и равномерности распределения сорбционных свойств по всему объему получаемого сорбента при повышении его механической прочности.

Поставленная задача решается тем, что в известном способе получения адсорбента, включающем активацию углеродсодержащего материала в парогазовой атмосфере в кипящем слое, согласно изобретению в качестве углеродсодержащего материала используют буроугольный полукокс, полученный методом термоконтактного коксования; активацию проводят в два этапа, первый из которых осуществляют при температуре 450 - 500oC в течение 50 - 60 мин, а второй - при температуре 680 - 730oC в течение 120 - 150 мин, причем, в качестве парогазовой атмосферы применяют смесь следующего состава, мас.%: водяной пар - 30 - 45 - дымовые газа - 55 - 70

Условия и параметры предлагаемого способа необходимы и достаточны для решения поставленной задачи, особенно при крупнотоннажных производствах сорбентов.

Анализ известных технических решений позволяет сделать вывод о том, что заявляемое изобретение не известно из уровня исследуемой техники и, следовательно, соответствует критерию "новизна".

Сущность предлагаемого способа для специалиста не следует явным образом из уровня техники, что свидетельствует о его соответствии критерию "изобретательский уровень".

Возможность использования заявляемого способа при производстве сорбентов на традиционном оборудовании свидетельствует о его соответствии критерию "промышленная применимость".

Предлагаемый "Способ получения адсорбента" реализован на опытно-промышленной установке производительностью 225 кг/ч.

В качестве углеродсодержащего материала был использован буроугольный полукокс (БКЗ), полученный методом термоконтактного коксования угля Бородинского месторождения Канско-Ачинского бассейна.

Пример 1. Получение адсорбента.

Буроугольный полукокс в количестве 800 кг загружали в предварительно нагретый до температуры 450oC активатор, в котором в парогазовой атмосфере, состоящей из смеси 30 мас.% водяного пара и 70 мас.% дымовых газов, проводили I этап активации в кипящем слое в течение 50 мин. При этом происходило увеличение удельной поверхности активированного полукокса за счет образования преимущественно мезопор во всем объеме сорбента.

На II этапе активации температуру поднимали до 680oC и процесс вели в течение 120 мин в парогазовой атмосфере того же состава, что и на I этапе.

При этом происходило открытие микропор, их слияние в мезопоры, что способствовало дальнейшему увеличению удельной поверхности стабилизации структуры и, как следствие, увеличение механической прочности адсорбента.

После охлаждения и выгрузки адсорбента его анализировали известными методами: прочность (по ГОСТ 16188-70); СОЕ (весовым методом).

В условиях, аналогичных примеру 1, получали адсорбент в примерах 2, 3, варьируя параметры в заявляемых пределах. Одновременно получали адсорбент известным способом, взятым за прототип [см. а.с. СССР N 1699914]

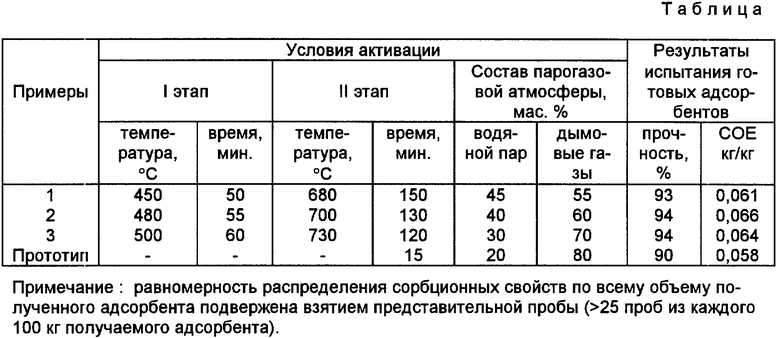

Условия осуществления способов и результаты испытаний полученных сорбентов приведены в таблице.

Как видно из приведенных примеров и данных таблицы использование заявляемого способа для получения адсорбента по сравнению со способом, взятым за прототип [см. а. с. СССР N 1699914], обеспечивает следующие технические и общественно-полезные преимущества:

- повышение механической прочности за счет стабилизации соотношения количества микро- и мезопор;

- увеличение сорбционной емкости в результате формирования стабильной микро-мезопористой структуры;

- равномерное распределение сорбционных свойств по всему объему, обеспечивающее возможность получения крупнотоннажных партий сорбента;

- возможность многократной регенерации использованного сорбента простыми и дешевыми методами, обусловленная его достаточной механической прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| Способ получения углеродного сорбента в форме сферических гранул | 2020 |

|

RU2747918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2264253C1 |

| УГЛЕРОДНЫЙ СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2450859C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| Способ получения мелкозернистогоКОКСА из НЕСпЕКАющиХСя или СлАбОСпЕКА-ющиХСя углЕй | 1978 |

|

SU794063A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

Использование: химическая промышленность, гидрометаллургия, сорбционные технологии. Сущность изобретения: способ осуществления путем активации углеродсодержащего материала - буроугольного полукокса, полученного методом термоконтактного коксования, которую проводят в парогазовой атмосфере в кипящем слое в два этапа, первый из которых ведут при температуре 450 - 500oС в течение 50 - 60 мин, а второй - при температуре 680 - 730oС в течение 120 - 150 мин, причем в качестве парогазовой атмосферы применяют смесь следующего состава, мас.%: водяной пар 30 - 45, дымовые газы 55 - 70. 1 табл.

Способ получения адсорбента, включающий активацию углеродсодержащего материала в парогазовой атмосфере в кипящем слое, отличающийся тем, что в качестве углеродсодержащего материала используют буроугольный полукокс, полученный методом термоконтактного коксования, активацию проводят в два этапа, первый из которых осуществляют при температуре 450 - 500oС в течение 50 - 60 мин, а второй - при температуре 680 - 730oС в течение 120 - 150 мин, причем в качестве парогазовой атмосферы применяют смесь следующего состава, мас.%:

Водяной пар - 30 - 45

Дымовые газы - 55 - 70о

| Махорин К.Е., Глухоманюк А.М | |||

| Получение углеродных сорбентов в кипящем слое | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| SU, авторское свидетельство N 1699914, C 01 B 31/08, 1991. | |||

Авторы

Даты

1998-04-20—Публикация

1997-03-18—Подача