Изобретение относится к области разработки и эксплуатации бурых углей, а более конкретно к способам брикетирования бурых углей.

Известен способ брикетирования бурых углей, включающий дезинтеграцию, разделение на мелкую и крупную фракцию, сушку, смешивание с органическим связующим и прессованием [1].

Недостатком аналога является низкая термоустойчивость брикетов и их высокая взрывоопасность.

Наиболее близким по технической сущности и достигаемому результату является способ брикетирования бурых углей, включающий дезинтеграцию, сушку дезинтегрированного бурого угля до влажности 8-10%, добавление угольной зоны и последующее смешивание с органическим связующим и прессование [2].

Недостатком прототипа также является низкая термоустойчивость и их высокая взрывоопасность.

В основу изобретения положена задача обеспечить высокую термоустойчивость и низкую взрывоопасность брикетов при реализации предложенного способа брикетирования.

Эта задача решается тем, что сушку дезинтегрированного угля до 8-10% влажности осуществляют струей горячего воздуха и добавляют угольную золу в количестве 5-7% от объема дезинтегранта.

Введение в способ брикетирования бурых углей сушки струей горячего воздуха и добавления угольной золы в количестве 5-7% от объема дезинтегранта обеспечивает высокую термоустойчивость и низкую взрывоопасность брикетов.

Сопоставительный анализ заявляемого способа брикетирования бурых углей и прототипа показывает, что предлагаемое техническое решение соответствует критерию изобретения "новизна", так как в отличие от прототипа в заявляемом способе сушку осуществляют струей горячего воздуха и добавляют угольную золу в количестве 5-7% от объема дезинтегранта.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники позволило выявить в нем совокупность признаков, отличающих заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

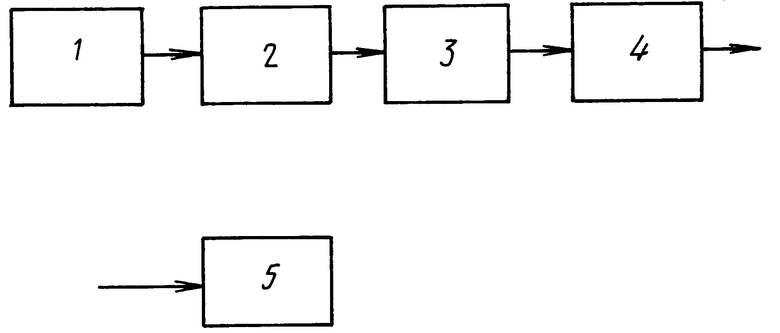

Сущность способа и схема реализующего его устройства поясняется фиг.1.

Технологическое оборудование, реализующее способ содержит дезинтегратор 1, сушильную печь 2, смеситель 3 бурого угля с угольной золой, смеситель 4 бурого угля и угольной золы с органическим связующим, например, нефтебитумом, установку прессования 5. Внутри сушильной печи 2 установлен ленточный транспортер 6 и система 7 подачи горячего воздуха.

Способ реализуется следующим образом.

Бурый уголь (лигнитовый) дезинтегрируют (измельчают) до размера частиц не более 13 мм, затем производят сушку в сушильной печи 2. Сушку струей горячего воздуха осуществляют следующим образом: ленточный транспортер 6 устанавливают в сушильную печь 2, которая располагается в средней его части. Расход струи 10-15 л/с, температура 75-95oС, скорость перемещения транспортерной ленты с углем 0,05-0,1 м/с, длина сушильной печи 5 м. Смешивание высушенного до 8-10% влажности бурого угля с угольной золой осуществляют в смесителе 3, а смешивание бурого угля и угольной золы с органическим связующим, например, нефтебитумом осуществляют в смесителе 4. Смешивание осуществляют до момента получения обволакивающей пленки любой толщины. В установке прессования 5 осуществляют как прессование, так и брикетирование. Режим прессования: удельное давление 0,3-0,5 Н/мм2; размер пресс-брикетов 1000 х 1000 х 100 мм. Брикетирование осуществляют разрезанием пресс-брикетов на более мелкие брикеты размеров 250 х 100 х 100 мм.

Характеристики используемых материалов.

Влажность бурового угля до 32%.

Размер частиц угля 50-150 мм.

Марка угля - лигнитовый (близкий к бурому) или любая другая с влажностью до 32%.

Вид золы - зола, полученная в результате сжигания бурого угля на ТЭЦ.

Органическое связующее - нефтебитумы различных марок, а также пеки, смолы, сульфитный щелок и т.д.

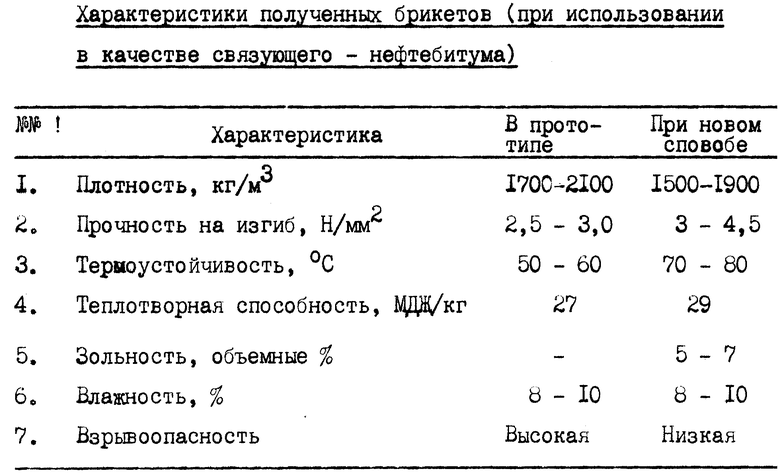

Характеристики полученных брикетов (при использовании в качестве связующего - нефтебитума) приведены в таблице.

Характеристики полученных брикетов при использовании в качестве связующего сульфитного щелока.

Плотность 1600-2000 кг/м3;

Прочность на изгиб 3,0-3,5 Н/мм2;

Термоустойчивость 75-85oС;

Теплотворная способность 31 МДЖ/кг;

Зольность 5-7 об.%

. Влажность 8-10%.

Взрывоопасность низкая.

Применение предложенного способа брикетирования обеспечивает высокую термоустойчивость и низкую взрывоопасность брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ брикетирования бурых углей | 1976 |

|

SU703564A1 |

| Способ брикетирования угля | 1985 |

|

SU1452841A1 |

| Способ получения угольных брикетов | 1990 |

|

SU1798366A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

| Способ получения топливных брикетов | 1990 |

|

SU1788006A1 |

| Способ получения буроугольных брикетов | 1989 |

|

SU1765170A1 |

| ТОПЛИВНЫЙ БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2016048C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1993 |

|

RU2098461C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2146276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ | 1992 |

|

RU2044028C1 |

Изобретение относится к разработке и эксплуатации бурых углей, а более конкретно к способам брикетирования бурых углей. В основу изобретения положена задача обеспечить высокую термоустойчивость и низкую взрывоопасность брикетов при реализации предложенного способа брикетирования. Эта задача решается тем, что сушку дезинтегрированного угля до 8 - 10% влажности осуществляют струей горячего воздуха и добавляют угольную золу в количестве 5 - 7% от объема дезинтегранта. 1 ил., 1 табл.

Способ брикетирования бурых углей, включающий дезинтеграцию, сушку дезинтегрированного бурого угля до влажности 8 - 10%, добавление угольной золы, последующее смешивание с органическим связующим и прессование, отличающийся тем, что сушку дезинтегрированного угля до 8 - 10% влажности осуществляют струей горячего воздуха и добавляют угольную золу в количестве 5 - 7% от объема дезинтегранта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 703564, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4309190, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-04-20—Публикация

1996-02-16—Подача