Изобретение относится к получению высокотермостойкого полимерного материала с заданной структурой и комплексом свойств, способного эффективно разделять компоненты технологических жидкостей и продукции пищевых производств.

Известные способы получения пористых материалов основаны на формировании структуры высокомолекулярного вещества соответствующей заданной проницаемости по отношению к разделяемым компонентам.

Эффективность разделения компонентов определяется химическим строением высокомолекулярного соединения, обеспечивающим формирование микропор заданного размера и специфического межмолекулярного взаимодействия материала мембраны с компонентами разделяемой смеси. Регенерация исходных свойств пористых материалов после их амортизации в большинстве случаев представляет собой сложный и длительный процесс, требующий иногда применения дефицитных растворителей. Острое термическое воздействие при очистке мембран, как правило, ведет к деградации пористой структуры.

Известны способы получения полимерных мелкопористых материалов путем добавления к растворам или расплавам смолы, нерастворимой и устойчивой к воздействию растворителя разделяемой системы, но растворяющейся в другом растворителе при очистке пористого материала. Из полученной смеси формуют изделие, а затем сформированное изделие контактирует с растворителем для наполнения, и в результате в сформированном изделии образуются поры [1].

Одним из приемов создания пористой структуры является способ получения мембран путем полива раствора этилцеллюлозы на формующую поверхность с последующей коагуляцией [2]. Однако полученные пористые материалы обладают низкой химической и термической стойкостью, затрудняющей широкое использование материалов и их очистку путем высокотемпературного воздействия.

Существуют способы получения полимерных пористых материалов, обладающих достаточно высокими эксплуатационными характеристиками, стойкостью к агрессивным средам, что достигается как использованием в качестве основы термостойкого полимера, например [3], так и дополнительной обработкой пористого материала [4].

Однако по всем указанным способам получают пористые материалы с труднорегулируемыми формой, размером пор, способностью к пропусканию жидкостей, что сказывается на эффективности задержания частиц при разделении компонентов жидких сред. Несмотря на высокую производительность существующих пористых материалов, процессы разделения сред сопряжены с рядом проблем, например, таких как:

а) затрудненность в выборе условий эксплуатации (узкие диапазоны фильтруемых сред и рабочих температур),

б) прогнозирование свойств пористых материалов, формирование материалов с заданным комплексом свойств, отвечающих требованиям условий эксплуатации.

Наиболее близким по технической сущности к предлагаемому способу формирования пор в полимерном материале с заданными параметрами является способ получения материала путем нанесения на формующую поверхность с последующей коагуляцией в осадитель композиции на основе раствора полимера, содержащего функциональные группы [5].

Однако высокотермостойкие полимерные материалы, пригодные для производства мембран, не изменяющих своих свойств в процессе термической очистки, к сожалению, не всегда пригодны для образования макропор заданных размеров, формы и ориентации.

Задача предлагаемого изобретения - получение на основе высокотермостойкого высокомолекулярного соединения нового поколения пористых материалов с заданными параметрами пористой структуры и комплексом свойств, позволяющих осуществить регенерацию мембран путем повышения температуры до необходимого (для разложения веществ, забивших поры) значения и возможности применения дешевых и недефицитных растворителей, действию которых не подвержен базовый полимер пористого материала.

Это достигается тем, что в раствор или расплав химически стойкого полимера вводят тонкодисперсный ферромагнитный наполнитель, наносят полученную композицию на формующую поверхность, воздействуют на полученную композицию магнитным полем, проводят отверждение для фиксации структуры, подвергают композицию воздействию кислоты до образования пор из растворившихся частиц наполнителя с последующей промывкой и сушкой.

В связи с использованием реагентов, растворяющих металлический наполнитель, необходимо, чтобы этот растворитель соответствовал следующим требованиям:

а) растворитель не должен подвергать деградации полимерную основу мембран;

б) должен растворять металлический наполнитель.

Таким образом, используемый полимер должен быть химически стойким по отношению к реагенту, растворяющему ферромагнитный наполнитель.

Цепочечные структуры дисперсного наполнителя, поперечные размеры которого определяются размерами частиц дисперсного ферромагнитного наполнителя, а длина и направление задаются ориентацией магнитного поля [6] по отношению к поверхности формуемого пористого материала, вытравливаются затем кислотой (химическая природа которой подбирается в соответствии с химической природой дисперсного наполнителя).

Предлагаемое изобретение осуществляется следующим образом.

Пример. В раствор (или расплав) высокотермостойкого и химически стойкого полимера вводят 5% коллоидно-дисперсного порошкообразного ферромагнитного наполнителя (с размером частиц 600-700  ). Полученную композицию (в случае раствора) наносят на подложку - стекло, либо, если это расплав, пропускают через плоскощелевую головку, затем неотвержденную еще пленку подвергают воздействию магнитного поля напряженностью 600-900 Э, где в процессе отверждения (пленкообразования) происходит ориентация частиц ферромагнитного наполнителя в цепочечные структуры, что обеспечивает формирование заданной структуры и свойств полимерного материала. Далее изделие отверждают. Полученное изделие - пленку обрабатывают кислотой, удаляющей ферромагнитный наполнитель, в результате чего образуются поры заданного диаметра, геометрии и направленности.

). Полученную композицию (в случае раствора) наносят на подложку - стекло, либо, если это расплав, пропускают через плоскощелевую головку, затем неотвержденную еще пленку подвергают воздействию магнитного поля напряженностью 600-900 Э, где в процессе отверждения (пленкообразования) происходит ориентация частиц ферромагнитного наполнителя в цепочечные структуры, что обеспечивает формирование заданной структуры и свойств полимерного материала. Далее изделие отверждают. Полученное изделие - пленку обрабатывают кислотой, удаляющей ферромагнитный наполнитель, в результате чего образуются поры заданного диаметра, геометрии и направленности.

Пример 1. В 10%-ный раствор высокотермостойкого и химстойкого полимера 1,3,4-полиоксадиазола в N-метилпирролидоне вводят 5% коллоидно-дисперсного порошкообразного карбонильного никеля с размером частиц 600-700  . Полученную композицию наносят на подложку - стекло и выдерживают при температуре 50oC в течение 10 мин, затем образец подвергают воздействию магнитного поля напряженностью 600-900 Э, где в процессе пленкообразования происходит ориентация частиц ферромагнитного наполнителя -Ni в цепочечные структуры. Магнитное поле формируется таким образом, чтобы направление и форма силовых линий соответствовали направлению формируемых пор. Далее образец погружают в осадительную ванну с водой, температура которой 10-20oC, и выдерживают 40 мин. В процессе коагуляции (мокрого формирования) происходит вытеснение органического растворителя водой. Затем пленку досушивают при комнатной температуре. Полученную пленку обрабатывают кислотой, например соляной (10%-ной концентрации), в результате чего образуются поры заданных характеристик.

. Полученную композицию наносят на подложку - стекло и выдерживают при температуре 50oC в течение 10 мин, затем образец подвергают воздействию магнитного поля напряженностью 600-900 Э, где в процессе пленкообразования происходит ориентация частиц ферромагнитного наполнителя -Ni в цепочечные структуры. Магнитное поле формируется таким образом, чтобы направление и форма силовых линий соответствовали направлению формируемых пор. Далее образец погружают в осадительную ванну с водой, температура которой 10-20oC, и выдерживают 40 мин. В процессе коагуляции (мокрого формирования) происходит вытеснение органического растворителя водой. Затем пленку досушивают при комнатной температуре. Полученную пленку обрабатывают кислотой, например соляной (10%-ной концентрации), в результате чего образуются поры заданных характеристик.

Проницаемость пористого материала по дистиллированной воде 170 л/м•ч(20oC, 0,1 МПа).

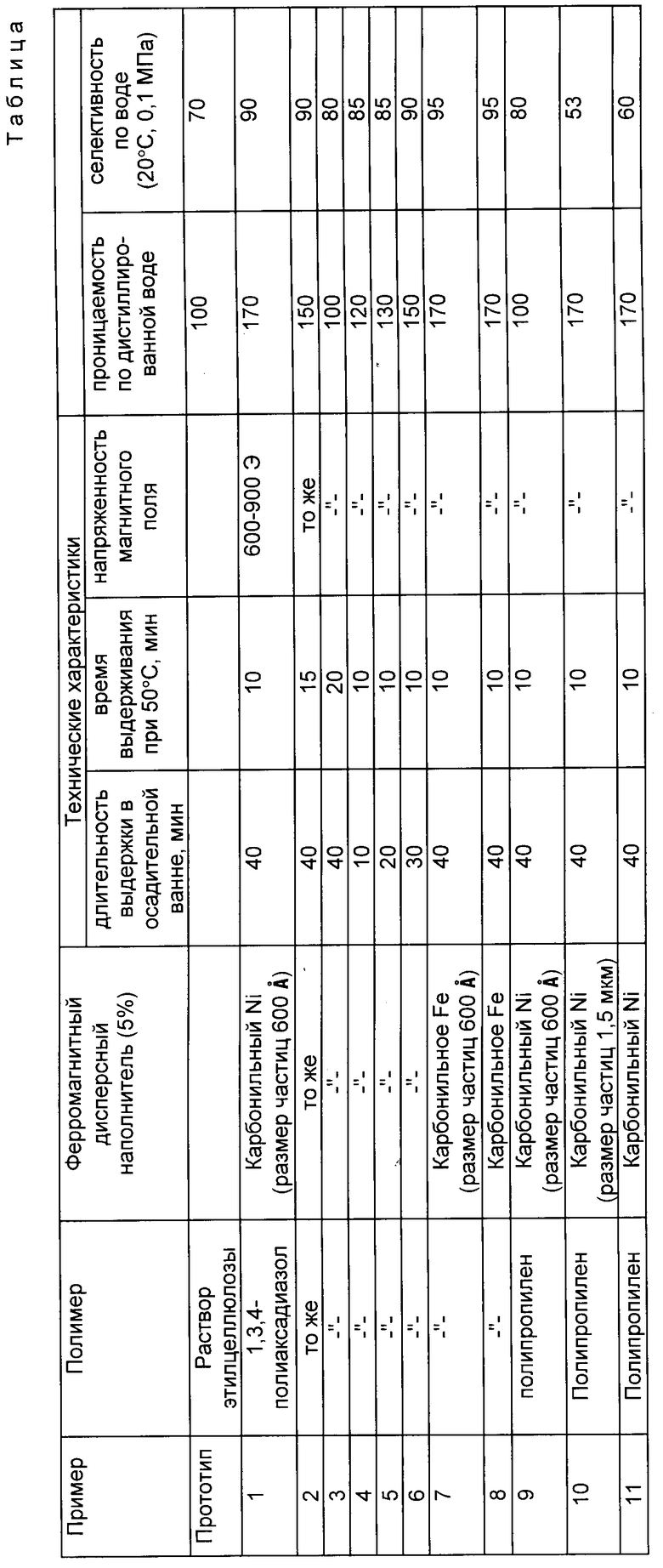

Примеры 2 и 3. Получают аналогично примеру 1 при изменении времени выдерживания образца при температуре 50oC.

Примеры 4-6. Получают аналогично примеру 1, изменяя длительность выдерживания образцов в осадительной ванне. Варьирование режимов получения образцов и их свойств приведены в таблице.

Пример 7. Осуществляют по примеру 1, в качестве наполнителя используют коллоидно-дисперсное порошкообразное железо.

Свойства пористого материала даны в таблице.

Пример 8. Получают аналогично примеру 7. Полученную пленку обрабатывают соляной кислотой 30%-ной концентрации, в результате чего образуются поры заданных характеристик.

Пример 9. В расплав полимера (полипропилена) вводят 5% коллоидно-дисперсного порошкообразного ферромагнитного наполнителя (с размером частиц 600-700oA). Смесь гомогенизируют в экструдере при температуре расплава на выходе из головки экструдера 180oC. Полученный пруток охлаждают, разрезают на гранулы, из которых на экструдере со щелевой головкой формуют пленку. Температура по зонам экструдера: 1 зона -155oC, 2 зона - 180oC, 3 зона - 210oC. Свойства пористого материала приведены в таблице.

Пример 10. По примеру 9, вводят 5% коллоидно-дисперсного ферромагнитного наполнителя с размером частиц 1,5 мкм ( технологические условия по примеру 1).

Пример 11. По примеру 9. Полученную пленку обрабатывают 15%-ной соляной кислотой, в результате чего образуются поры заданных характеристик.

Как видно из приведенных данных (см. таблицу), введение в полимерную матрицу дисперсного ферромагнитного наполнителя, образующего цепочечные структуры заданного вида и направленности при воздействии магнитного поля, позволяет формировать пористые структуры, характеризующиеся высокими эксплуатационными характеристиками (пористостью, селективностью).

Отличительной особенностью предлагаемого способа является то, что варьирование формы и размеров частиц ферромагнитного наполнителя дает возможность направленно формировать мембраны с заданными параметрами пористой структуры и соответственно комплексом свойств по сравнению с известными способами.

Предлагаемый способ обеспечивает ряд преимуществ, позволяет:

- создавать мембраны с заданным размером и формой пор,

- формировать пористые структуры с необходимой направленностью, распределением, количеством пор,

- осуществлять прогнозирование свойств мембран,

- использование высокотемпературостойких полимеров в качестве основы позволяет осуществлять очистку отработанных мембран путем разложения веществ, загрязнивших мембрану за счет их термоокислительной деструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОФОРМОВАННЫХ ИЗДЕЛИЙ, КОНТАКТИРУЮЩИХ С ПИЩЕВЫМИ ПРОДУКТАМИ, НА ОСНОВЕ СЛОЖНЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 1996 |

|

RU2115670C1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1993 |

|

RU2033861C1 |

| ЗАЩИТНЫЙ СОСТАВ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 1991 |

|

RU2091030C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНИНОВОГО СОРБЕНТА (ВАРИАНТЫ) | 1994 |

|

RU2094417C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКТЕРИАЛЬНО-ФЕРМЕНТНОГО ПРЕПАРАТА | 1993 |

|

RU2084161C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВЫХ ПРЕПАРАТОВ ИЗ СУБПРОДУКТОВ II КАТЕГОРИИ | 1995 |

|

RU2088103C1 |

| БИОЛОГИЧЕСКИ РАЗРУШАЕМАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПРИРОДНЫХ ПОЛИМЕРОВ | 2000 |

|

RU2174132C1 |

| СПОСОБ ПОВЫШЕНИЯ ТЕРМОУСТОЙЧИВОСТИ МОЛОКА | 1996 |

|

RU2099957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-ПОРИСТОГО МАТЕРИАЛА | 1994 |

|

RU2096428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЛИКАТЕСНОГО МЯСНОГО ПРОДУКТА | 1993 |

|

RU2043735C1 |

Изобретение относится к получению высокотермостойкого полимерного материала с заданной структурой и с комплексом свойств, способного эффективно разделять компоненты технологических жидкостей пищевых производств. Задачей предлагаемого способа является создание на основе термически- и химическистойких высокомолекулярных соединений нового поколения мембран с заданным размером и формой пор, а следовательно, способностью к пропусканию жидких сред, формование пористых структур с необходимой направленностью, распределением, количеством пор. Использование высокотемпературостойких полимеров в качестве основы позволяет осуществлять очистку отработанных мембран путем разложения веществ, загрязнивших мебрану за счет их термоокислительной деструкции. Способ формирования пор с заданными параметрами в полимерном материале включает введение в раствор или расплав полимера тонкодисперсного ферромагнитного наполнителя, нанесение композиции на формующую поверхность, воздействие на композицию магнитным полем, проведение отверждения для фиксации структуры, затем композицию подвергают воздействию кислоты до образования пор из растворившихся частиц наполнителя. Предлагаемый способ позволяет путем варьирования формы и размеров частиц ферромагнитного наполнителя направленно формировать мембранные материалы с заданными параметрами пористой структуры и соответственно комплексом эксплуатационных свойств по сравнению с известными способами. 1 табл.

Способ формирования пор с заданными параметрами в химстойком полимерном материале, отличающийся тем, что в раствор или расплав химстойкого полимера вводят тонкодисперсный ферромагнитный наполнитель, наносят полученную композицию на формующую поверхность, воздействуют на полученную композицию магнитным полем, проводят отверждение для фиксации структуры, подвергают композицию воздействию кислоты до образования пор из растворившихся частиц наполнителя с последующей промывкой и сушкой.

Авторы

Даты

1998-04-27—Публикация

1995-06-21—Подача