Изобретение относится к обработке металлов давлением, в частности к изготовлению сварных конических труб. Наиболее эффективное изобретение может быть использовано при изготовлении конических туб для опор осветительных или высоковольтных электропередач и других длинномерных универсальных труб.

Известен способ изготовления конических труб, включающий формовку из трапециевидной листовой заготовки в ряде последовательно расположенных валковых клетей с изменяющимся профилем валков и их числом и последующую сварку продольного шва в автоматическом сварочном узле [1].

Недостатком этого способа является то, что для формовки и сварки требуется значительное количество сложных и тяжеловесных машин и оборудования, а это, во-первых, обусловливает необходимость весьма значительных капитальных затрат для организации производства труб по данному способу и, во-вторых, не позволяет получать конические трубы на передвижных базах в полевых условиях.

Другим не менее серьезным недостатком данного способа является необходимость в трудоемком и сложном технологическом инструменте (формовочные валки с изменяющимся профилем). Этот недостаток приводит к высоким текущим эксплуатационным расходам, так как инструмент изнашивается и требует периодической замены. Кроме того, чем больше типоразмеров выпускаемых конических труб, тем больше парк технологического инструмента, так как практически на каждый типоразмер трубы требуется свой комплект инструмента.

Известен также способ изготовления конических труб из трапециевидной листовой заготовки, включающий прессовую формовку для получения полой заготовки, имеющей сечение в форме плоского овала с зазором для шва в верхней части профиля, последующую сварку шва ТВЧ с использованием шовосжимающих роликов [2]. Сваренная труба с обеих сторон закрывается заглушками, и через одну из заглушек во внутреннюю полость трубы нагнетается вода или воздух, производящий переформовку трубы и придающий ей круглую коническую форму.

Указанному способу присущи те же недостатки, что и описанному выше. Формовочный пресс для заготовки длиной, например, 14 м не менее сложен и громоздок, чем формовочный стан, а прессовые штампы, являющиеся технологическим инструментом, не уступают по сложности и в изготовлении, и в эксплуатации формовочным валкам.

Наиболее близким к предлагаемому является способ, включающий резку листа на две трапециевидные заготовки, формовку заготовки на длинной конической оправке в роликовой формовочной машине, сварку трубы в валках с ручьями переменного сечения, калибровку также на длинной оправке в роликовом калибровочном стане и обрезку торцов трубы [3].

Недостатками этого способа являются чрезвычайная громоздкость и сложность технологического оборудования, особенно для конических труб длиной до 14 м. Отмеченный недостаток обусловливает чрезмерные капитальные затраты, необходимые для его реализации (масса оборудования - 2500 т, производственная площадь - свыше 10000 м2), а также высокие эксплуатационные расходы, связанные с производством дорогостоящего технологического инструмента (длинные оправки, валки с ручьями переменного сечения, ролики и т.п.).

Перечисленное полностью исключает возможность использования данного способа для производства конических труб в полевых условиях.

Технической задачей настоящего изобретения является сокращение капитальных затрат, стоимости технологического инструмента и продолжительности процесса производства.

С этой целью в способе изготовления конических труб, включающем вырезку заготовки из листовой карточки, формообразование, сварку и отрезку торцов, процесс начинают со сварки двух плоских несформованных заготовок между собой, затем производят формообразование, при этом его осуществляют под давлением текучей среды в открытом пространстве.

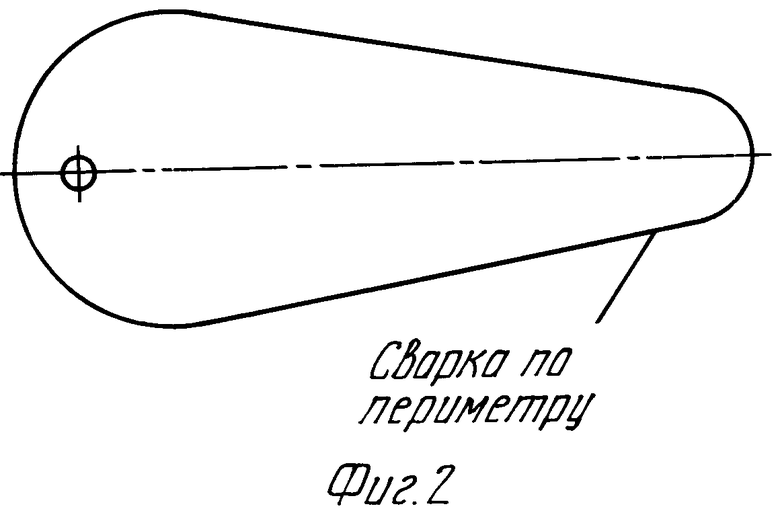

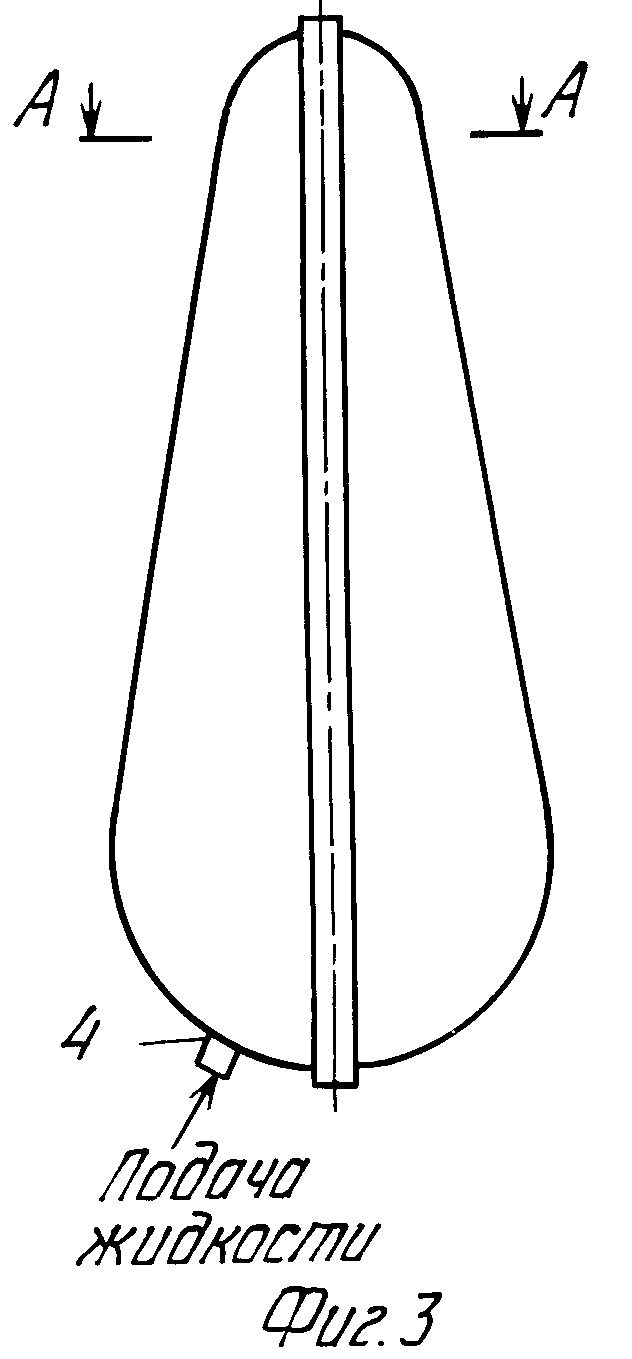

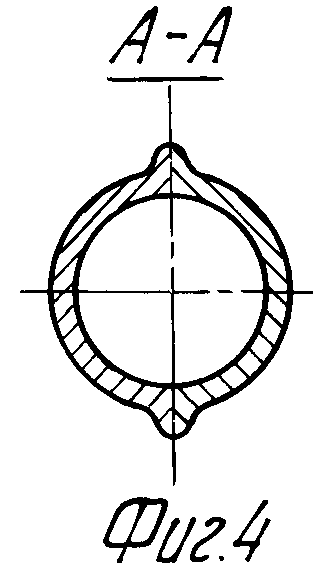

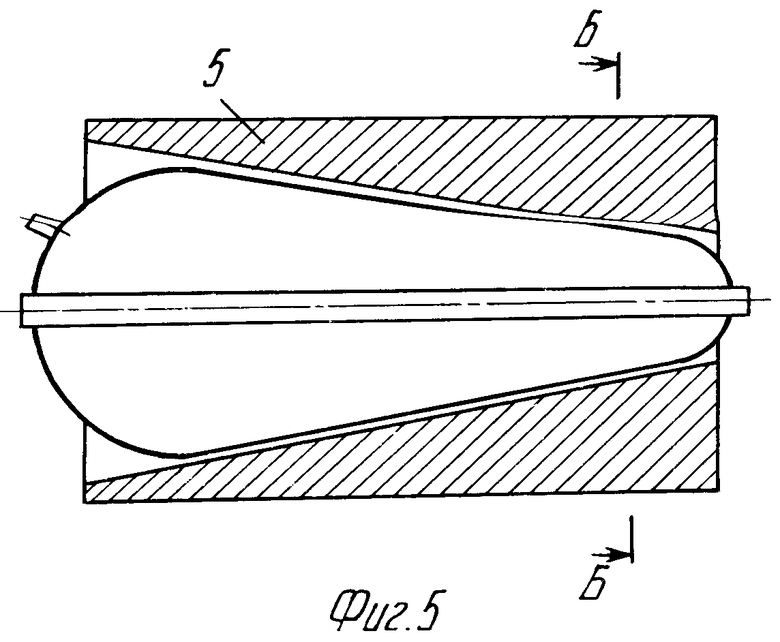

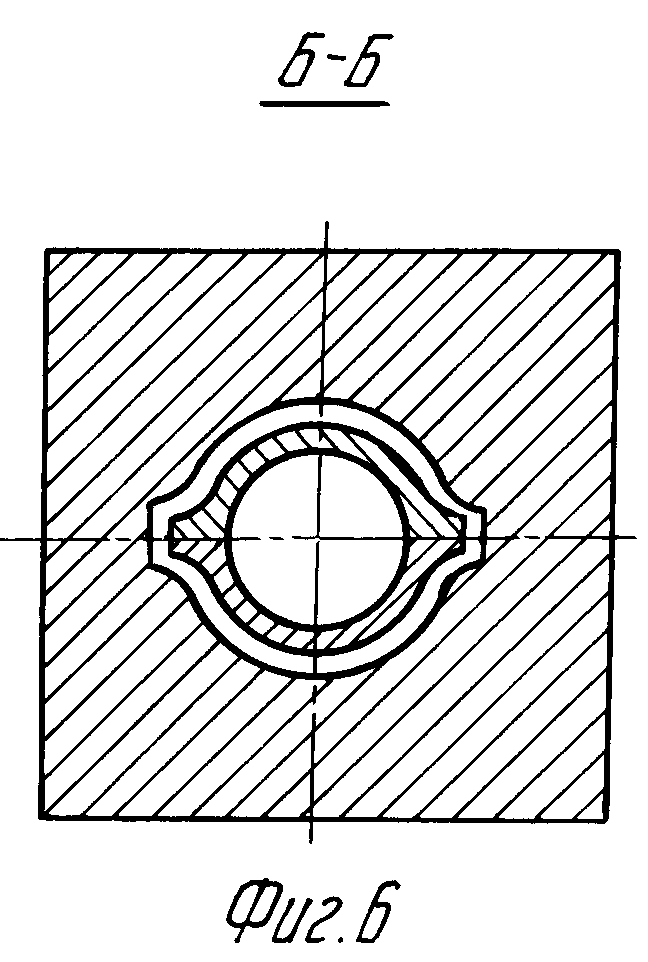

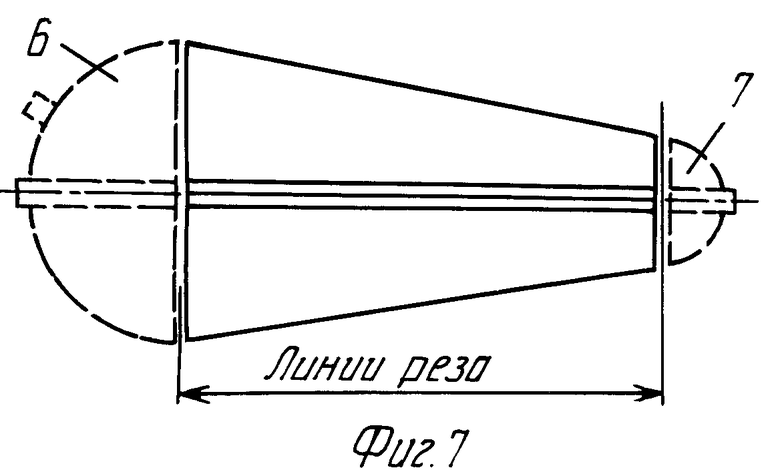

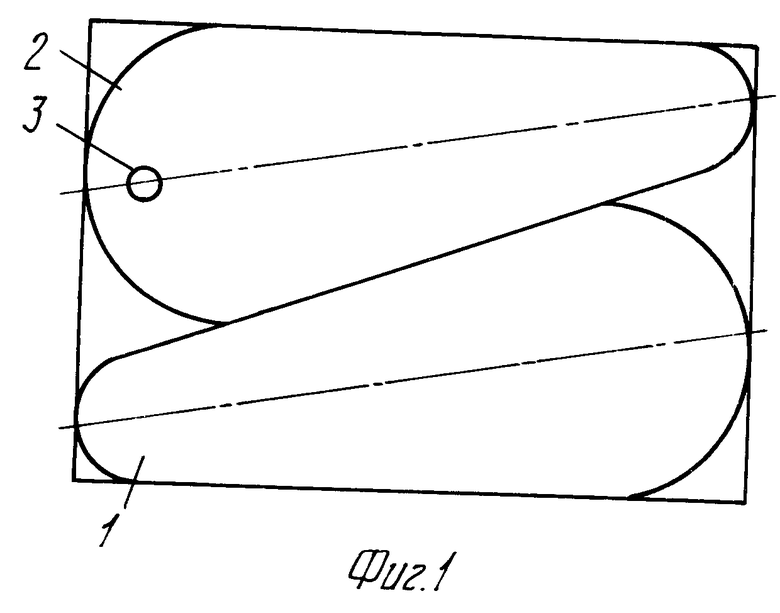

На фиг. 1 изображена схема раскроя листовой заготовки на две карточки для одной трубы; на фиг. 2 - заготовки, сваренные в пакет; на фиг. 3 - заготовка после формовки давлением жидкости; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - схема процесса калибровки в закрытом неразъемном штампе; на фиг. 6 - сечение Б-Б на фиг. 5; на фиг. 7 - готова коническая труба (пунктом показаны отрезанные торцы заготовки).

Способ изготовления конических труб включает вырезку заготовок 1 и 2 из листовой карточки и сварку попарно указанных плоских (несформованных) заготовок по всему периметру, при этом в одной из заготовок выполняют отверстие 3. Над отверстием приваривают штуцер 4, через который подается жидкость (масло) в зазор между заготовками. Формуют полое изделие в свободном пространстве путем подачи жидкости через штуцер 4. Под действием давления жидкости заготовка принимает форму конической трубы. Полученное изделие помещают в закрытый неразъемный штамп 5 и калибруют до получения требуемой формы и размера. После этого отрезают торцовые части 6 и 7 заготовки, и коническая труба передается на покраску.

Пример. Проработан вариант изготовления конических труб следующих параметров: материал сталь 08 кп, длина 7000 мм, диаметр основания 350 мм, диаметр вершины 100 мм, толщина стенки 2,5 мм.

Технико-экономическая эффективность.

Способ позволяет принципиально упростить технологический процесс благодаря тому, что сваривают плоские несформованные заготовки, а формуются уже заранее сваренные попарно и окончательно заготовки. Это позволяет использовать для сварки обычные сварочные автоматы взамен сложных многовалковых трубосварочных узлов, а формовку осуществлять в свободном пространстве, без какого либо технологического инструмента.

Способ позволяет также организовать производство конических труб в полевых условиях на передвижных базах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ РЕДУКЦИОННОГО СТАНА | 1992 |

|

RU2025154C1 |

| РАБОЧАЯ КЛЕТЬ ДИСКОВОГО СТАНА | 1992 |

|

RU2025156C1 |

| МАШИНА ДЛЯ ОТКРЫТОЙ РАСКАТКИ КОЛЕЦ | 1994 |

|

RU2111076C1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| РАБОЧАЯ КЛЕТЬ ДИСКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2028842C1 |

| Заготовка для изготовления биметаллических труб | 1978 |

|

SU718244A1 |

| Способ непрерывного изготовления сварных прямошовных труб | 1978 |

|

SU747560A1 |

| СПОСОБ РАСКАТКИ КОЛЕЦ | 1994 |

|

RU2122482C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении конических труб для опор осветителей или высоковольтных электропередач и других длинномерных универсальных труб. Коническая труба изготавливается из двух вырезанных из листовой стали заготовок, сваренных между собой. Последующая формовка осуществляется с помощью текучей среды в открытом пространстве без применения штампа. 7 ил.

Способ изготовления конических труб, включающий вырезку заготовки из листовой карточки, формообразование, сварку и отрезку торцов, отличающийся тем, что процесс начинают со сварки двух плоских несформованных заготовок между собой, затем производят формообразование, при этом его осуществляют под давлением текучей среды в открытом пространстве.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3361320, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, патент, 46-43458, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Каталог фирмы РАУТАРУУККИ "Трубный завод в г | |||

| Оулайнен", 1977. | |||

Авторы

Даты

1998-05-10—Публикация

1992-11-17—Подача