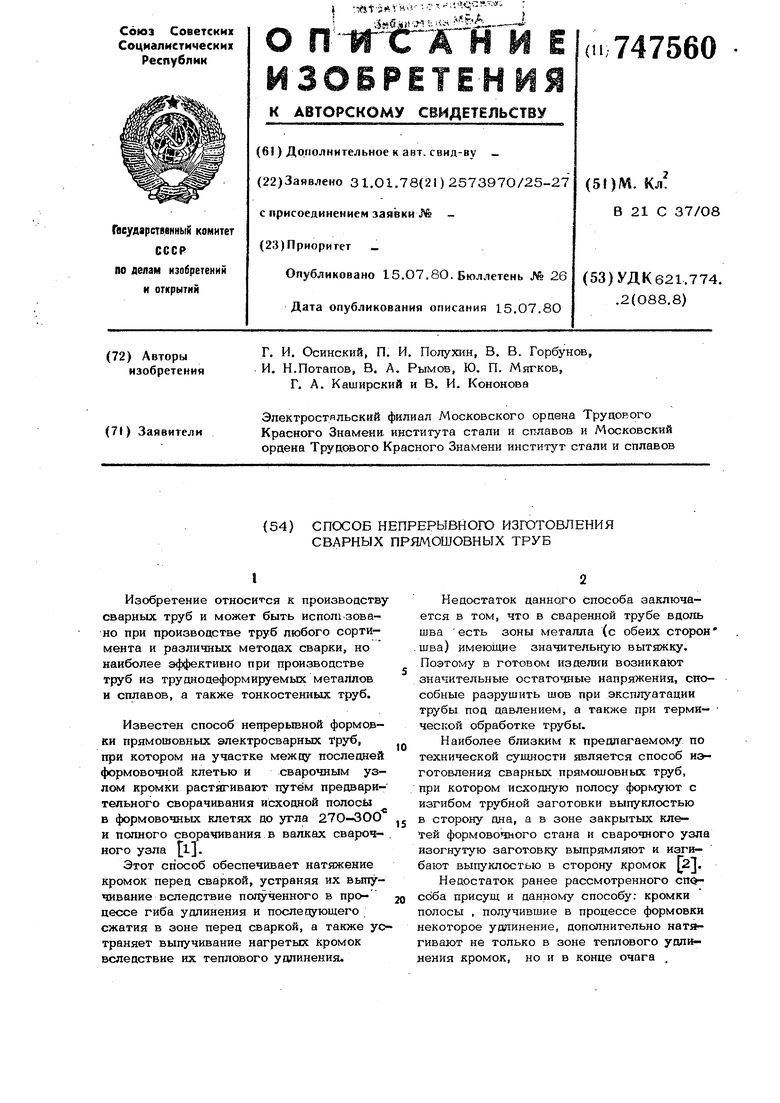

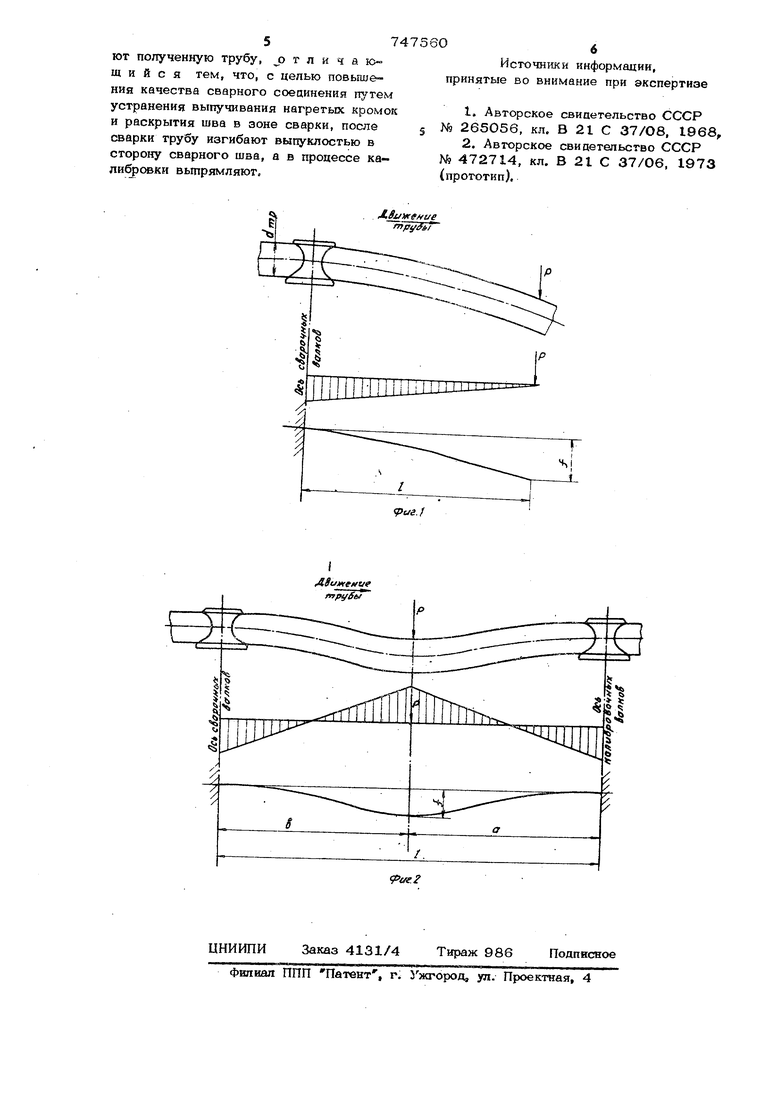

374 сворачивания за счет выпрямления труби и последующего изгиба в сторону, противоположную изгибу в очаге формовки, В таком состоянии кромки полосы сваривают и гофрообраэование их произойти не может В готовом изделии (сваренной трубе) кромки, удлиненные в очаге формовки, сжимаются, поэтому в трубе возникают значительные остаточные напряжения, спо™ собные на-рушить герметичность трубы, работающей под давлением, или разрушить шов при -термообработке. : Другой недостаток изобретения заклю чается в сложности настройки стана, где кривизна оси формовки дважды меняет свой знак. Цель изобретения - повьпиение качества сварного соединения путем устра™ нения выпушвания кромок вследствие их теплового уалинени51 и предотвращения раскрытия шва в зоне сварки. Это достигается тем, что предлагаемым способом изготовления сварньк прямошовных труб осуществляют формовку исходной полосы в трубную заготовку, а , затем сварку с последующей калибровкой. После сварки трубу изгибают выпуклостью в сторону сварного шва и выпрямляют в калибровочном инструменте. Такое осуществление способа изготовления сварных прямошовных труб позволяет устранить выпучивание кромок вследствие их теплового удлинения, которое ухудшает качество сварного шва или приводит к его раскрытию. На фиг. 1 и 2 показаны возможные схемы изгиба трубы после сварки. Способ осуществляют следующим об- разом. Исходную полосу формуют в трубную заготовку и сваривают кромки последней. После сварки полученную трубу изгибают выпуклостью в сторону сварного шва, а затем калибруют и выпрямляют ее в процессе калибровки. Как показывают рассчэты, при коэф фициенте теплового расширения стали и температуре нагрева кро мок t 1300-14ОО С,относительное удл нение Кромок вследствие их нагрева достигнет величины: f Ы- Л-& 2О-10 1000 --0,02,(1) т. е. 2%, где Л.Ь разн1ща температуры, кромок и среднюс частей трубы. Относительное тепловое удлинение кро мок, достигающее 2%, может быть пол- ю компенсировано при изгибе трубы еме, изображенной на фиг, I: с Ьатр,:, 100% (2) - 2С изгибе трубы по схеме, изображенна фиг„ 2, я С-- -g2 100%а - Ъ ) при d диаметр трубы стрела прогиба трубы; цлиу а участка, на котором труба изогнута; q - расстояние менчду осью калибровочных валков и ЕПОСКОСГЬЮ . приложения изгибеющего у сипи я I) - расстояние между осью свароч ных валков к плоскостью приложения изгибающего усилия. тносительное fenHOBoe удлинение кромок компенсируется полностью по схеме,, изоб-. енной на фиг, 2 (где Р - изгЯбьющее лие) согласно формуле (3) при € 0 ат„ -, ся Ъ и --f по I .j ме, изображенной на фиг. 2 согласно формуле 3) при S 10 d-jp и f Ь по схеме, изображенной на фиг. I соглас но формуле (2) при 6 lOd-урИ i примеры следует рассматривать как предельные. В реальном процессе с учетом конкретньгх условий неравномернос ти нагрева трубьз в nonepe aioivi сечении и условий охлаждения трубы указанньш пределы следует корректировать. На действующих станах способ по дан-кому изобретенпк; осуществи-гь за счет опускания валков гладильной клети или первой калибровоЧ|1ой клети, Преолагаемый способ изготовления сварнь-ос прямошовных труб позволяет улучшить качество сварнсго 1два за счет устраненчя выпучивания, кромок вслецствие их тапловогО уап1-иення, а следовательно,, и огнс::нтельного смещв ния Кромок при сваркв; раскрытия шва после сварки, опасных, остягочных напря- в готовом изцеляи, а также повысить скорость сварки па 10-15% при ар-гонно-ауговом методе. Формула к а о б р е т е н к и Способ непрерывного изготовления сварных прямошовных труб, при котором исходную полосу формуют в трубную за-готовку, сваривают ее кромки и калибру-

ют полученную трубу, j г л и ч а ющ и и с я тем, что, с целью повышения качества сварного соецинения путем устранения выпучивания нагретых кромок и раскрытия шва в зоне сварки, после сварки трубу изгибают выпуклостью в сторону сварного шза, а в процессе кали овки вьтрямляют.

Источники информации, принятые во внимание при экспертизе

1.Авторское свипетельство СССР

№ 265056, кл. В 21 С 37/О8, 1968,

2.Авторское свидетельство СССР N9 472714, кл. В 21 С 37/06, 1973 {прототип).

ГУУру бГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU863056A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Способ изготовления сварных труб | 1981 |

|

SU1030063A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU597456A1 |

ASuiftfMVf трубы

Авторы

Даты

1980-07-15—Публикация

1978-01-31—Подача