Изобретение относится к области обработки металлов давлением, а точнее, к изготовлению колец методом холодной открытой раскатки.

В существующих способах низка производительность вследствие небольших частных обжатий стенки кольца, что приводит к необходимости большого числа циклов деформации, а увеличение обжатий вызывает проскальзывание приводного ролика и остановку процесса.

Известен способ раскатки колец, реализованный в стане для прокатки колец (авт. свид. СССР N 1509163, B 21 H 1/06, 1989г.), включающий деформацию стенки кольца двумя сближающимися роликами, один из которых холостой, и калибровку его по диаметру двумя синхронно разводимыми опорными роликами, места контакта которых с кольцом расположены между осями кольца и приводного ролика.

Недостатком известного способа является низкая производительность вследствие малости допускаемых обжатий, поскольку реакции со стороны опорных роликов от усилия калибровки стремятся раздвинуть сближающиеся ролики и, тем самым, уменьшают усилие деформации стенки. Соответственно снижается сила трения в очаге деформации и ухудшаются условия захвата, обеспечивающие протекание процесса раскатки.

Из известных способов раскатки колец наиболее близким по технической сущности является способ раскатки колец, реализованный в машине для холодной раскатки колец 4К-046 и описанный в "Холодная раскатка колец" /обзор/, НПО ВНИПП, М., 1991 г., с.9-11. Этот способ содержит обжатие стенки кольца между приводным наружным роликом и перемещаемым в его сторону холостым внутренним роликом с одновременной калибровкой кольца по диаметру перемещаемым холостым опорным роликом, место контакта которого с кольцом расположено между осями кольца и наружного ролика.

Недостаток известного способа аналогичен недостатку аналога, но проявляется в меньшей степени, поскольку один опорный ролик при таком расположении его места контакта с кольцом в меньшей степени снижает усилие деформации, чем в способе-аналоге.

Задача настоящего изобретения состоит в создании способа раскатки колец, позволяющего повысить производительность процесса за счет увеличения частных обжатий вследствие изменения направления действия усилий калибровки кольца опорными роликами.

Такое выполнение способа раскатки колец обеспечит увеличение частных обжатий кольца без пробуксовки приводного ролика за счет увеличения усилий, действующих в очаге деформации. На опорный ролик со стороны кольца действует усилие калибровки, направленное по линии, соединяющей место их контакта и ось ролика, а вследствие малости протяженности площадки контакта можно считать, что эта линия проходит через ось кольца. В случае, когда место контакта расположено за линией, проходящей через ось кольца перпендикулярно направлению перемещения внутреннего ролика, реакция со стороны опорного ролика на кольцо имеет составляющую, направленную в сторону наружного ролика и увеличивает усилие, действующее в очаге деформации. Соответственно увеличивается сила трения между кольцом и наружным роликом, что позволяет увеличить частные обжатия не опасаясь пробуксовки. В противном случае эта составляющая направлена в противоположную сторону и дает обратный эффект. Данное условие расположения мест контакта между опорным роликом и валком дает положительный эффект при любом количестве опорных роликов.

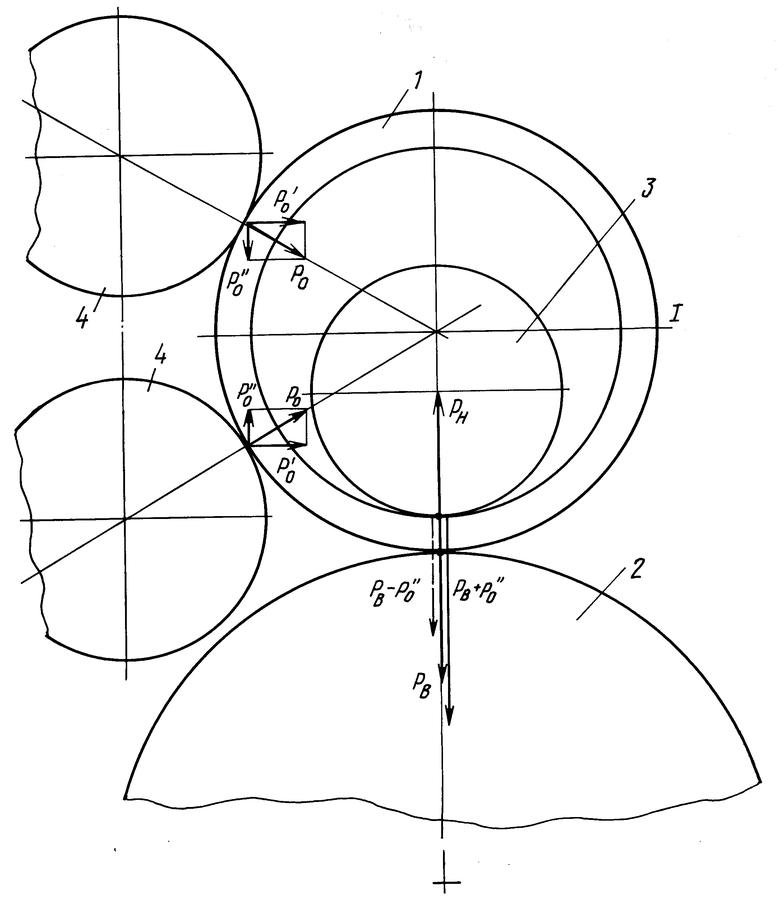

На фиг. 1 изображена схема усилий, действующих на кольцо в процессе раскатки при обоих вариантах нахождения их мест контакта (Pн, Pв - равнодействующие усилий на кольцо со стороны наружного и внутреннего роликов; Po, P'o, P'o - сила, действующая со стороны опорного ролика и ее составляющие).

Способ реализуется следующим образом. Кольцо 1 раскатывается между приводным наружным роликом 2 и внутренним холостым роликом 3. Последний при этом перемещают в сторону наружного ролика 2. Калибровка кольца 1 осуществляется опорным роликом 4, который по мере увеличения диаметра кольца 1 перемещают таким образом, что место его контакта с последним всегда располагается выше линии, проходящей через центр кольца 1 перпендикулярно направлению перемещения внутреннего ролика 3 (линия 1-1). Перемещение внутреннего ролика 3 и опорного ролика 4 начинаются и заканчиваются одновременно.

Способ испытывался на опытной установке при раскатке колец 112х6 мм из заготовки 82х12 мм. Изменение положения места контакта кольцо и опорного ролика достигалось перестановкой последнего. Исследования показали, что при этом частные обжатия увеличивались в среднем на 6,6%, а машинное время раскатки снижалось на 6,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ОТКРЫТОЙ РАСКАТКИ КОЛЕЦ | 1994 |

|

RU2111076C1 |

| РАБОЧАЯ КЛЕТЬ ДИСКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2028842C1 |

| РАБОЧАЯ КЛЕТЬ ДИСКОВОГО СТАНА | 1992 |

|

RU2025156C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ТРУБ | 1992 |

|

RU2110346C1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ РЕДУКЦИОННОГО СТАНА | 1992 |

|

RU2025154C1 |

| Заготовка для изготовления биметаллических труб | 1978 |

|

SU718244A1 |

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1998 |

|

RU2146569C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Устройство для определения динамических характеристик абразивного инструмента | 1982 |

|

SU1146179A1 |

Изобретение относится к области обработки металлов давлением, а именно, к изготовлению колец методом холодной отрытой раскатки. Раскатку колец осуществляют обжатием стенки кольца между приводным наружным роликом и перемещаемым в его сторону холостым внутренним роликом с одновременной калибровкой кольца по диаметру одним или несколькими принудительно перемещаемыми опорными роликами. При этом каждый опорный ролик перемещают таким образом, что место его контакта с кольцом всегда находится за линией, проходящей через центр кольца перпендикулярно движению внутреннего ролика. Настоящее изобретение позволит повысить производительность процесса за счет увеличения частных обжатий вследствие изменения направления действия усилий калибровки кольца опорными роликами. 1 ил.

Способ раскатки колец, содержащий обжатие стенки кольца между приводным наружным роликом и перемещаемым в его сторону холостым внутренним роликом с одновременной калибровкой кольца по диаметру одним или несколькими принудительно перемещаемыми опорными роликами, отличающийся тем, что каждый опорный ролик перемещают в процессе раскатки таким образом, что место его контакта с кольцом всегда находится за линией, проходящей через центр кольца перпендикулярно направлению движения внутреннего ролика.

| Стан для прокатки колец | 1988 |

|

SU1509163A1 |

| Холодное выравнивание | |||

| /Справочник под ред | |||

| Навроцкого Г.А | |||

| - М.: Машиностроение, 1975 | |||

| Ковка и объемная штамповка | |||

| .Справочник под ред | |||

| Сторожева М.В | |||

| - М.: Машиностроение, 1979. | |||

Авторы

Даты

1998-11-27—Публикация

1994-05-26—Подача