Изобретение относится к устройствам для изготовления порошковой проволоки, применяемой в области металлургии, а также для изготовления порошковой проволоки для сварки и наплавки или в других подобных случаях.

Известно устройство заполнения порошком желоба при изготовлении порошковой проволоки, содержащее питатель с порошком, в который поступает предварительно подформированный из ленты желоб U-образного сечения. С такой формой сечения желоб движется в щель поддона питателя, имеющего ширину желоба на некоторой длине, после чего наполненный порошком желоб начинает постепенно обжиматься под слоем порошка стенками щели питателя, имеющего ширину в 2 раза меньше первоначальной ширины желоба, на следующем участке. Излишки порошка устраняются из желоба с помощью плоской заслонки, отрегулированной на нужное количество порошка [1].

Недостатки данного устройства: из-за отсутствия верхнего подпора порошка незначительна величина уплотнения; отсутствие нижней опоры под желоб приводит к прогибанию профиля.

Известно устройство для уплотнения шихты в разомкнутой оболочке с использованием закрытых калибров прокатной клети на режимах, обеспечивающих одновременно и утонение стенок желоба, представляющее собой прокатную клеть, расположенную за дозатором в линии производства порошковой проволоки [2].

Недостатки данного устройства:

использование прокатной клети для уплотнения порошка в желобе вызывает необходимость в применении двухопорной прокатной клети, чтобы создать необходимое давление для уплотнения порошка и пластической деформации металлической оболочки желоба, которая представляет сложный агрегат (рабочая клеть, шпиндели, шестеренная клеть, редуктор, электродвигатель), что требует значительной площади;

- невозможность регулировать (в зависимости от состава порошка) рассогласование окружных скоростей между верхним и нижним валками прокатной клети, так как оба валка вращаются от одного электродвигателя;

- невозможность пластического утонения высоких (что имеет место при получении порошковой проволоки с замковым соединением) вертикальных стенок желоба в закрытом калибре, так как прямому обжатию (утонению) подвергается только порошок и дно желоба.

Известна линия для производства порошковой проволоки в металлической оболочке для внепечной обработки стали, на которой для разравнивания и уплотнения порошка, засыпанного в желоб, применяются диски - разравниватели [3]. На линии применяются два и более дозирующих устройств, за которыми расположены разравниватели порошка, выполненные в виде приводного диска, который насаживается на вал и вводится в желоб на 0,5-0,2 его глубины. Диск приводится во вращение от верхнего формующего ролика одной из рабочей клети с помощью цепной передачи. Рабочие поверхности дисков снабжены кольцевыми канавками гребенчатой формы, расположенными по направлению продольной оси желоба.

Недостатки данного устройства:

- сложность и ненадежность кинематической схемы привода дисковых разравнивателей порошка, так как передача крутящего момента на диски производится через формирующие ролики, которые вращаются протягиваемой заготовкой за счет сил трения между заготовкой и роликами, которые не достаточны для устойчивой работы дисковых разравнивателей, поэтому наблюдается неравномерное вращение дисков из-за нестабильности коэффициента трения между протягиваемой заготовкой и формирующими роликами;

- дисковый разравниватель не может существенно уплотнять порошок из-за отсутствия опоры у желоба снизу и отгибания стенок желоба в стороны;

- отсутствует регулировка скорости вращения дисков, которая необходима для уплотнения порошков с различным размером зерна, чтобы получить максимальный коэффициент заполнения порошковой проволоки.

Технической задачей изобретения является устранение указанных недостатков, а именно увеличение обжатия порошка в желобе за счет установки нижней опоры под желоб, предотвращение разрыхления уплотненного порошка в желобе после диска путем установки привода на верхний диск, независимо от привода формирующего стана, возможность регулирования величины обжатия порошка путем применения нажимного устройства на приводном диске, уменьшение угла захвата порошка за счет возможного увеличения диаметра приводного диска разравнивателя-уплотнителя.

Поставленная задача решается тем, что предлагаемый разравниватель-уплотнитель снабжен неприводным диском, имеющим калибр, соответствующий контуру желоба, и установленный под приводным диском, приводной диск выполнен с возможностью вертикального перемещения перпендикулярно оси волочения, при этом вал приводного диска размещен в подушке, а индивидуальный привод диска имеет гибкую передачу от мотор-редуктора.

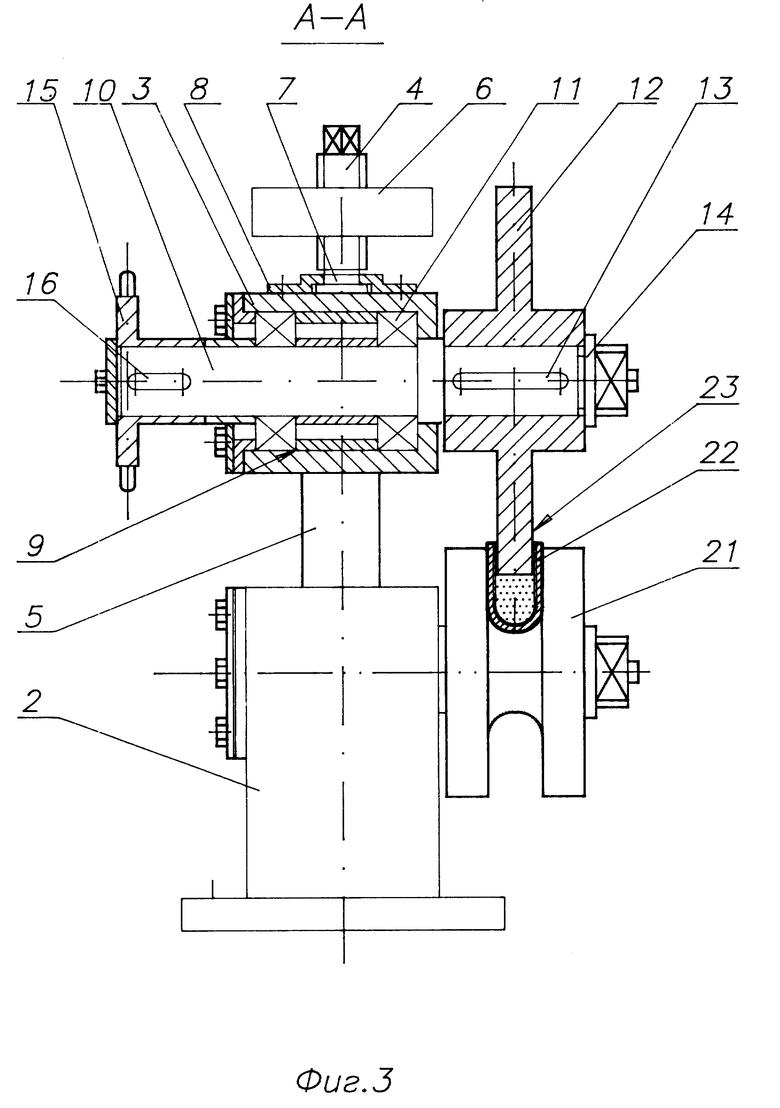

На фиг. 1 схематично изображено устройство разравнивателя- уплотнителя для уплотнения порошка в желобе; на фиг. 2 - разравниватель-уплотнитель, вид сверху; на фиг. 3 - разрез А-А на фиг. 1.

Предлагаемый разравниватель - уплотнитель порошка (фиг. 1 и 2) расположен за дозатором и состоит из нижней неподвижной 2 и верхней 3 подушек, при этом верхняя подушка 3 перемещается с помощью нажимного винта 4 по вертикальным направляющим 5, которые жестко закреплены в нижней подушке 2, а сверху связаны траверсой 6. Хвостовик 7 нажимного винта 4 соединен полукольцами 8 с верхней подвижной подушкой 3. В подушках выполнены цилиндрические расточки 9, в которых смонтированы валы 10 на подшипниках качения 11. Калиброванные диски (бандажи) устанавливаются на консоли валов 10, при этом верхний диск 12 монтируется на приводной вал 10 со шпонкой 13 и контрится гайкой 14, на другом конце которого закреплена звездочка 15 со шпонкой 16, связанная роликовой цепью 17 со звездочкой 18, насаженной на вал мотор-редуктора 19. Верхняя подушка 3 перемещается по вертикальным направляющим 5 вверх или вниз, что приводит к изменению расстояния между осями звездочек 15 и 18 и необходимость наличия запаса длины роликовой цепи 17. Постоянство натяжения роликовой цепи 17 обеспечивается натяжным устройством 20. нижний диск 21 выполнен неприводным, имеет калибр (ручей), соответствующий контуру желоба 22, и является вращающейся опорой желоба. Вращение нижнего диска 21 осуществляется силами трения между движущимся желобом 22 и стенками калибра диска 21.

Такое выполнение разравнивателя-уплотнителя позволяет применять нижний диск 21 небольшого диаметра, а верхний диск 12 большого диаметра для увеличения длины контакта с обжимаемым порошком, что способствует уменьшению вспучивания порошка перед диском 12 при движении желоба 22 с порошком. Благодаря независимому приводу верхнего диска 12 от общего привода формирующего стана и тому, что сечение желоба надежно фиксируется в калибре нижнего диска 21, устройство позволяет существенно уплотнять порошок в U-образном желобе 22 без его пластической деформации. За счет подъема или опускания верхней подушки 3 возможно регулировать степень уплотнения порошка путем введения выступа 23 диска 12 в U-образный желоб 22, что позволяет использовать только один дозатор для получения заданного коэффициента заполнения проволоки порошком.

Работа разравнивателя-уплотнителя при производстве порошковой проволоки осуществляется следующим образом. В первых формирующих клетях стана исходной ленте последовательно придается U-образная форма сечения желоба, после чего заготовка попадает в дозатор 1 и в нее засыпается порошковый наполнитель. Заполненная таким образом заготовка поступает в калибр дисков 12 и 21 разравнивателя-уплотнителя (фиг 3), где происходит разравнивание и уплотнение порошка в U-образном желобе 22.

Устройство данного разравнивателя-уплотнителя порошка реализовано на ЧСПЗ на технологической линии для производства порошковой проволоки диаметром 10...16 мм.

Основными преимуществами предложенного устройства являются: возможность получения проволоки с коэффициентом заполнения до 70%, надежность в работе и простота настройки разравнивателя-уплотнителя в зависимости от величины зерна и плотности исходного порошкового материала.

Изобретение относится к устройствам для изготовления порошковой проволоки для сварки и наплавки или в других подобных случаях. Устройство снабжено приводным диском и установленным под ним неприводным диском. Приводной диск выполнен с возможностью вертикального перемещения перпендикулярно оси волочения. Приводной вал с диском имеет индивидуальный привод с гибкой передачей от мотор-редуктора. Калибр неприводного диска соответствует контуру желоба. Использование данного устройства позволяет получать порошковую проволоку с коэффициентом заполнения до 70%, 3 ил.

Разравниватель-уплотнитель порошка в желобе, содержащий диск, размещенный на валу с индивидуальным приводом и вводимый в желоб на 0,2 - 0,5 его глубины, отличающийся тем, что он снабжен неприводным диском, имеющим калибр, соответствующий контуру желоба, и установленный под приводным диском, приводной диск выполнен с возможностью вертикального перемещения перпендикулярно оси волочения, при этом вал приводного диска размещен в подушке, а индивидуальный привод диска имеет гибкую передачу от мотор-редуктора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 267570, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1338995, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, патент, 1790473, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-04-10—Публикация

1996-12-20—Подача