Изобретение относится к обработке металлов давлением и может быть использовано в технологических процессах изготовления ступенчатых деталей поперечно-клиновой прокаткой.

Известен способ поперечно-клиновой прокатки, при котором к цилиндрической заготовке, размещаемой на опорных роликах, прикладывают усилие деформирования от клинового инструмента, обеспечивая последовательное формирование кольцевой канавки заданного диаметра и образование шейки заданной длины (SU, авт. св. 1773539, кл. B 21 H 1/18, 1992).

В указанном известном способе в начальный момент формообразования кольцевой канавки приложенные к заготовке внешние силы - распорные усилия - действуют в одной плоскости, что приводит к снижению размерной точности.

В основу настоящего изобретения положена задача повышения размерной точности получаемых деталей.

Для решения поставленной задачи в способе поперечно-клиновой прокатки, при котором в цилиндрической заготовке, размещаемой на опорных роликах, прикладывают усилие деформирования от клинового инструмента, обеспечивая последовательное формирование кольцевой канавки заданного диаметра и образование шейки заданной длины, в процессе образования шейки заготовки величину опорной реакции от усилия деформирования по длине деформирующего участка изменяют от заданного значения до нулевого путем деформирования заготовки с опорой на ролики ее участков, имеющих исходный диаметр и расположенных по обе стороны об образуемой шейки.

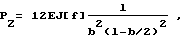

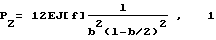

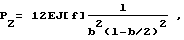

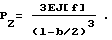

Целесообразно формирование кольцевой канавки заготовки производить при максимальном значении величины распорного усилия, создаваемого клиновым инструментом, которое изменяют по следующему закону:

где

Pz - распорное усилие проволоки, H;

E - модуль продольной упругости материала заготовки, H/м2;

J - осевой момент инерции поперечного сечения прокатываемого участка заготовки, м4;

[f] - максимально допустимый прогиб оси заготовки при прокатке, м;

l - длина безопасного участка заготовки, м;

b - ширина площадки контакта заготовки с клиновым инструментом, м.

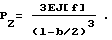

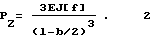

В процессе образований шейки на концевых участках заготовки величину распорного усилия, создаваемого клиновым инструментом, изменяют по следующему закону:

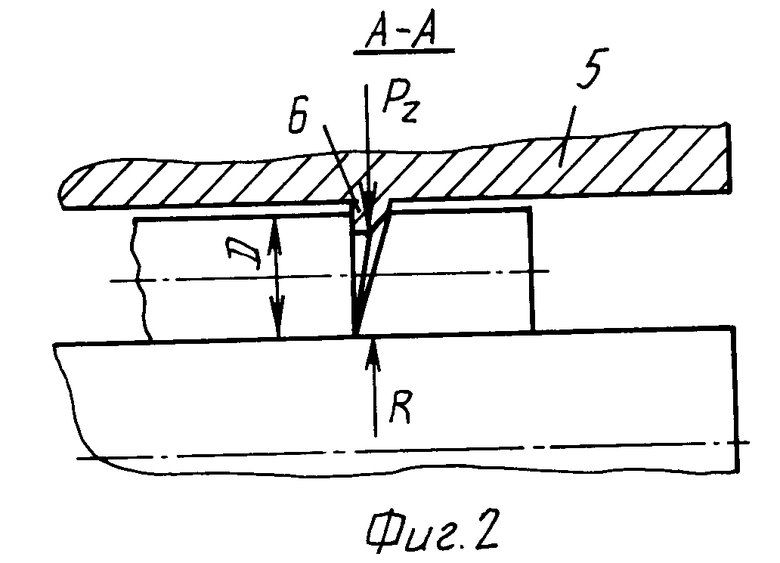

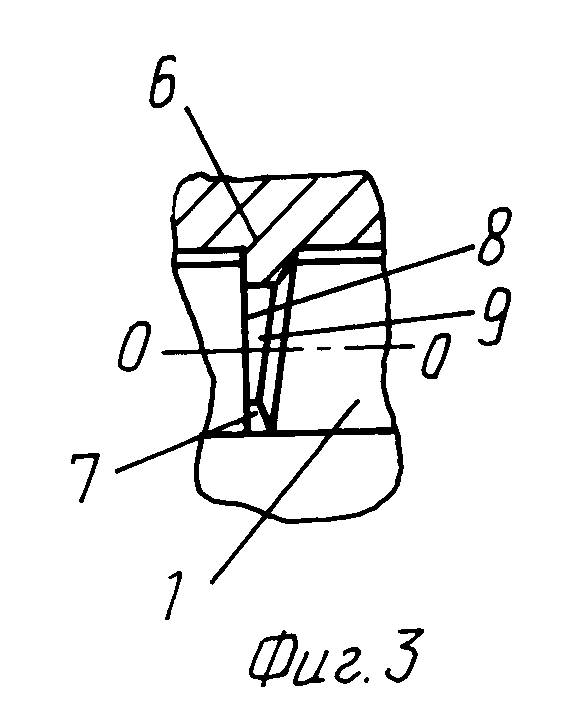

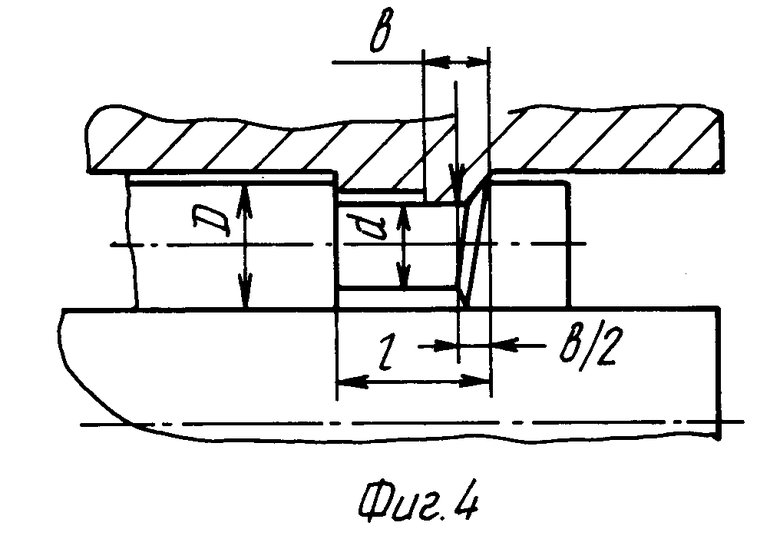

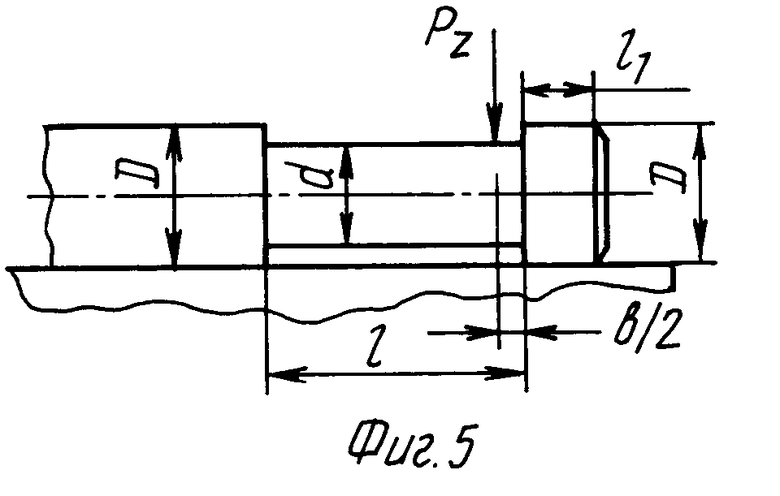

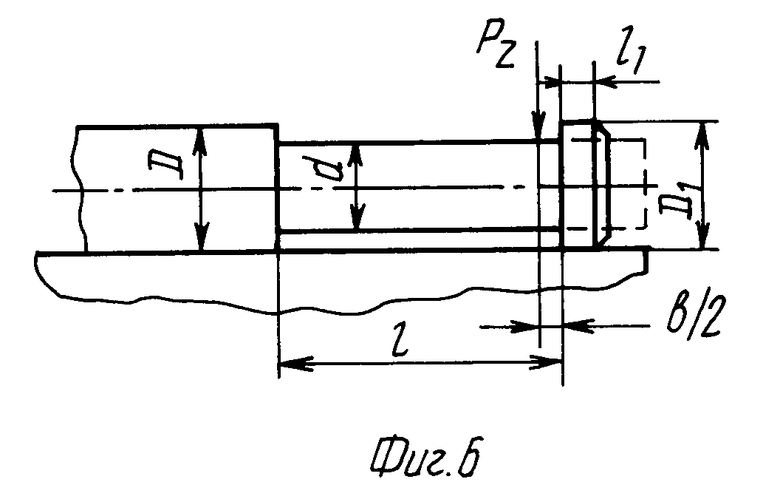

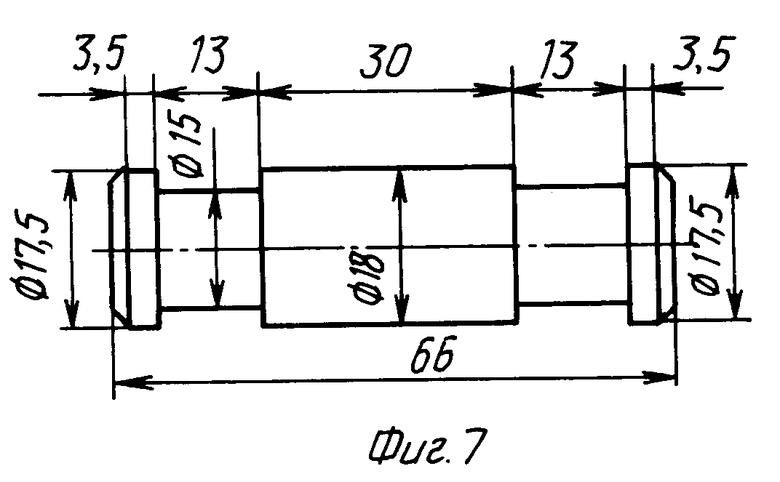

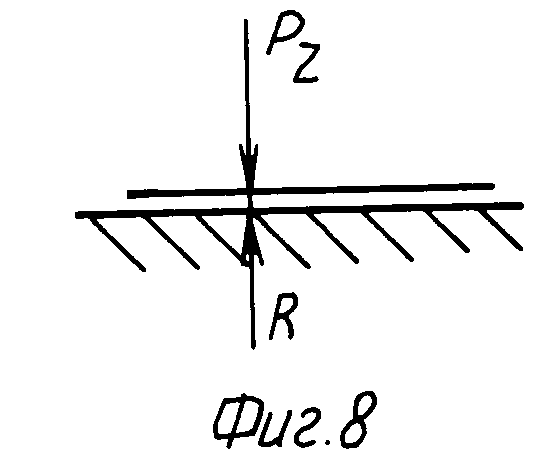

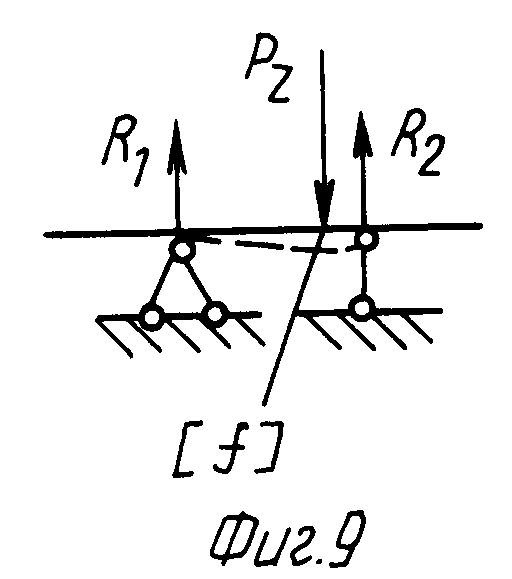

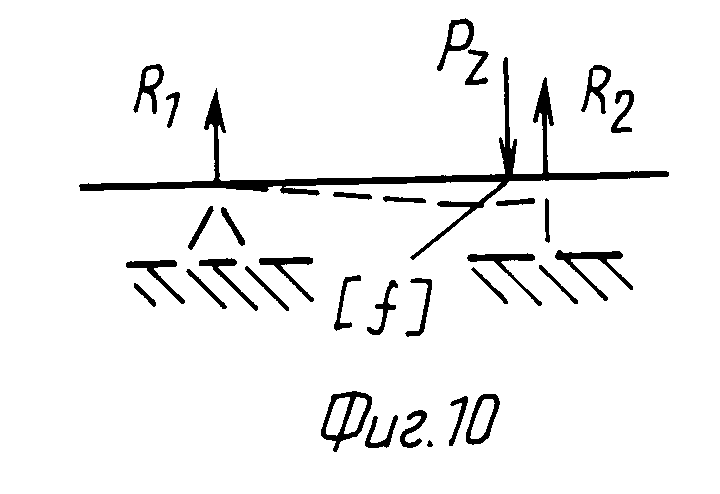

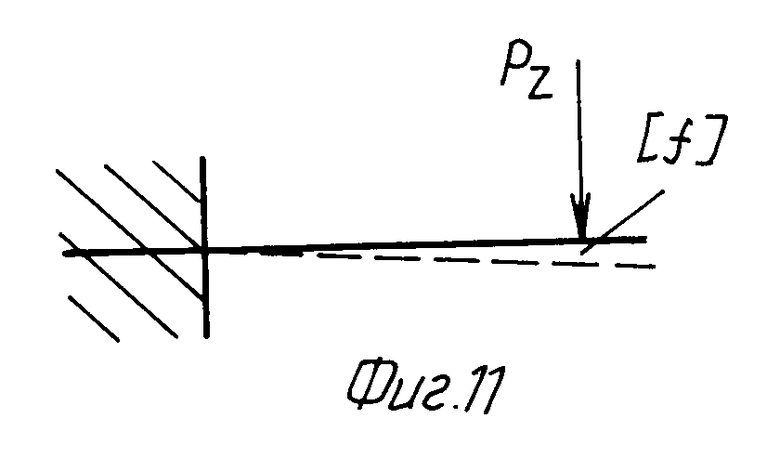

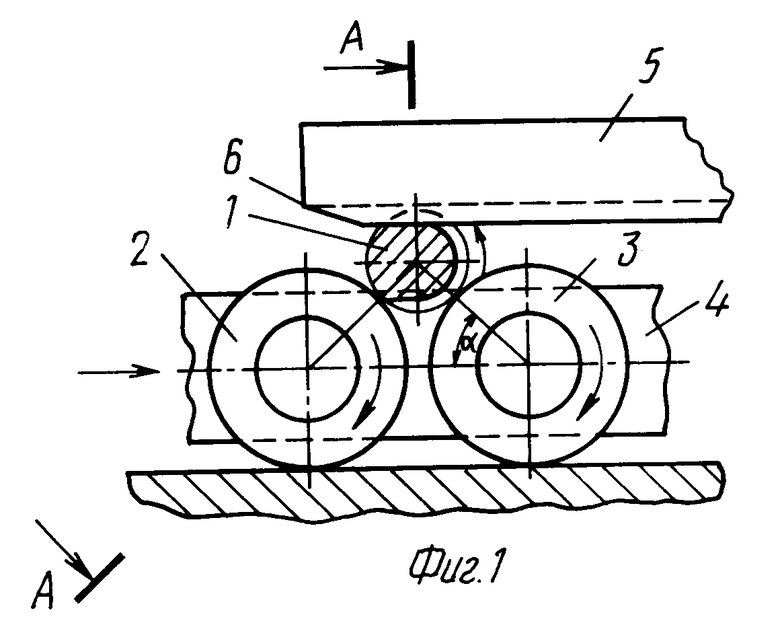

Способ поперечно-клиновой прокатки поясняют чертежом, где на фиг. 1 показана схема процесса прокатки "клин-ролики"; на фиг. 2 - сечение А-А на фиг. 1 в начальный момент формирования кольцевой канавки на заготовке; на фиг. 3 - 6 - кинематика процесса раскатки прокатываемого участка заготовки в зависимости от изменения величины опорной реакции - распорного усилия; на фиг. 7 - пример практического использования способа поперечно-клиновой прокатки; на фиг. 8 - 11 - схематично представлена прокатываемая заготовка в виде балки с приложением к ней внешних сил и опорных реакций на различных временных этапах технологии прокатки соответственно фиг. 2, 4, 5 и 6.

Способ прокатки ступенчатых изделий осуществляют следующим путем. По чертежу детали определяют величину распорного усилия прокатки и, соответственно, значение величины опорной реакции R, R1 и R2 на длине прокатываемой заготовки. Заготовку 1 размещают на опорных роликах 2 и 3 в прокатной клети 4. Роликам 2 и 3 придают поступательное и вращательное вокруг оси движение относительно неподвижного клинового инструмента 5 (в зависимости от технологии инструменту 5 могут задавать встречное движение относительно роликов 2 и 3). В процессе относительного перемещения роликов 2 и 3 клинового инструмента 5 вершину клина 6 внедряют в заготовку 1 и формообразуют в ней кольцевую канавку 7 с вертикальной стенкой 8 под углом 90o к оси 0-0 заготовки 1 (фиг. 1 - 3). Для исключения прогиба заготовки 1 и обеспечения стабильности процесса прокатки величину распорного усилия на заготовку со стороны клинового инструмента и, соответственно, величину опорной реакции в момент формообразования кольцевой канавки задают максимально допустимыми, что подтверждается фиг. 8, показывающей схему приложения внешних сил к заготовке как к балке, имеющей сплошную опору на ролики. Далее для обеспечения устойчивости протекания прокатки образование шейки 9 заготовки 1 (фиг. 3) осуществляют вдоль оси заготовки 1 в направлении от вертикальной стенки 8. При этом в процессе прокатки величину опорной реакции доводят до нулевого значения, по сути осуществляя безопорную прокатку на длине раскатываемого участка l. Вышеприведенную схему деформирования заготовки демонстрируют фиг. 9, 10 и 11, на которых показана динамика приложения внешних сил к заготовке как к балке, одна из опорных реакций которых R2 изменяет свое абсолютное значение от максимальной величины фиг. 8 до нулевого фиг. 11, а на длине l прокатываемого участка опорная реакция получает свое нулевое значение уже по технологическому маршруту, начиная с фиг. 9. Величину [f] - максимально допустимый прогиб оси заготовки в процессе ее деформирования - назначают в пределах значения послеупругого пружинения конструкции получаемой детали. Послеупругое пружинение детали характеризуется способностью материала заготовки-изделия возвращать прямолинейность после снятия максимальной нормальной (распорной) нагрузки (составляющей от усилия прокатки), прилагаемой к заготовке в процессе ее прокатки.

Изменение величины распорного усилия (в связи с изменением длины раскатываемого участка заготовки) задают по оптимальному закону, выведенному экспериментально для центральных прокатываемых участков заготовки

а для кольцевых участков заготовки

При прокатке концевых участков заготовки с выходом на торец или при прокатке с оставлением на торце заготовки нераскатанного участка по длине, менее 1/2 исходного диаметра (фиг. 6), PZ определяют по уравнению (2). На фиг. 6 сплошной линией показан вариант прокатки заготовки, при котором недеформированный участок (галтель) сохраняется в изделии, но его диаметр D1 получается меньше исходного диаметра заготовки D из-за наличия в технологическом маршруте операции калибровки. При этом величина опорной реакции на нераскатанном участке (ввиду того, что D1/D < 1) практически стремится к нулю и "балка" приобретает вид "консоли". На фиг. 6 штриховой линией показана схема прокатки концевого участка без образования галтели, при этом закон изменения распорного усилия трансформируется в уравнение (2).

Вышеописанная технология позволяет осуществлять в процессе прокатки одновременную калибровку исходного диаметра заготовки (D) и прокатываемого участка (d), а также получать в зависимости от соотношения длины непрокатанного участка l1/D калиброванный диаметр, равный D или меньше D, равный D1.

Пример. На авторемонтном заводе "Павловский" изготавливаются из заготовок диаметром 18 мм, длиной 65 мм, сталь 45 поперечно-клиновой прокаткой оси транспортера ТСН 00611. Прокатка осуществляется с предварительным нагревом заготовки ТВЧ до 1150oC. При прокатке обеспечивается точность диаметральных размеров прокатываемых участков в пределах 0,2 мм с шероховатостью поверхности Ra = 12,5 мкм.

При переходе на более эффективную технологию прокатки без предварительного нагрева (нахолодно) по известным способам (авт. св. NN 1716677, 1773539, 1790080) не обеспечили требуемой точности прокатываемых участков. В связи с тем, что холодное пластическое деформирование сопровождалось значительными распорными нагрузками, увеличивающимися по мере расширения кольцевой канавки, на прокатываемом участке наблюдалась конусность до 0,4 мм.

При прокатке по предлагаемому способу, когда распорная нагрузка изменялась по приведенному закону, а величина опорной реакции изменялась от максимального значения R = 0,5PZcscα до нулевого значения (угол α - угол между направлением опорной реакции R и нормалью к направлению распорного усилия PZ), достигнута точность диаметральных размеров прокатываемых шеек в пределах 0,1 мм. Шероховатость поверхности прокатываемых участков снижена до Ra = 3,2 мкм, а исходного диаметра (центральная часть заготовок длиной 30 мм) до Ra = 0,8 мкм. Кроме того, все наружные поверхности заготовки за счет холодного поверхностного деформирования упрочнялись на глубину 1,5-2 мм до твердости HCR 43,5-48. Таким образом, достигнут положительный эффект, выразившийся в экономии электрической энергии за счет отказа от предварительного нагрева заготовок и последующей термообработки. Качество прокатываемых изделий улучшено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ступенчатых валов | 1990 |

|

SU1773539A1 |

| СПОСОБ ПРОКАТКИ ТЕЛ ВРАЩЕНИЯ | 2008 |

|

RU2377092C2 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2124958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU740367A1 |

| СПОСОБ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ ИЗДЕЛИЯ С УДЛИНЕННОЙ ОСЬЮ | 2005 |

|

RU2310539C2 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

| Способ изготовления изделий, преимущественно ступенчатых валов, и станок для его осуществления | 1990 |

|

SU1794567A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1995 |

|

RU2106925C1 |

| Инструмент для поперечно-клиновой прокатки | 1980 |

|

SU948503A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ступенчатых деталей. Цилиндрическую заготовку размещают на опорных роликах, после чего к ней прикладывают усилие деформирования от клинового инструмента. При этом последовательно формируются кольцевая канавка заданного диаметра и шейка заданной длины. В процессе образования шейки заготовки величину опорной реакции от усилия деформирования по длине деформируемого участка изменяют от заданного значения до нулевого. Для этого деформируют заготовку с опорой на ролики ее участков, имеющих исходный диаметр и расположенных по обе стороны от образуемой шейки. В результате обеспечивается повышение размерной точности получаемых деталей. 2 з.п. ф-лы, 11 ил.

где P - распорное усилие прокатки, Н;

E - модуль продольной упругости материала заготовки, Н/м2;

J - осевой момент инерции поперечного сечения прокатываемого участка заготовки, м4;

[f] - максимально допустимый прогиб оси заготовки при прокатке, м;

l - длина безопорного участка заготовки, м;

b - ширина площадки контакта заготовки с клиновым инструментом, м. а

а

| SU, авторское свидетельство, 1773539, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-20—Публикация

1996-11-18—Подача