Изобретение относится к обработке металлов давлением и может быть использовано в технологических процессах изготовления тел вращения любой формы прокаткой.

Известен способ поперечно-клиновой прокатки, при котором к цилиндрической заготовке, размещаемой на опорных роликах, прикладывают усилие деформирования от клинового инструмента, обеспечивая последовательное формирование кольцевой канавки заданного диаметра и образование шейки заданной длины (См. авт. свидетельство РФ №1773539 по кл. В21Н 1/18, заявл. 25.07.1990 г., опубл. 07.11.1992 г. «Способ получения ступенчатых валов»).

В указанном способе в начальный момент формообразования кольцевой канавки приложенные к заготовке внешние силы - распорные усилия - действуют в одной плоскости, что приводит к снижению размерной точности.

Наиболее близким по технической сущности и достигаемому эффекту и выбранным в качестве ближайшего аналога является способ прокатки, при котором к заготовке прикладывают усилие деформирования от клинового инструмента, обеспечивая последовательное формирование требуемой формы (профиля) и заданной длины. При этом заготовку размещают на опорных роликах в прокатной клети. Роликам придают поступательное и вращательное вокруг оси движение относительно неподвижного клинового инструмента (в зависимости от технологии инструменту могут задавать встречное движение относительно роликов). При этом в процессе прокатки величину опорной реакции доводят до нулевого значения, по сути осуществляя безопорную прокатку на длине раскатываемого участка.

Однако известный способ имеет ограничения по скорости движения заготовки, связанные с вероятностью поломки используемого инструмента, и соответственно низкую производительность. Кроме того, он не обеспечивает достаточную точность диаметральных размеров прокатываемых изделий.

Задачей настоящего изобретения является сокращение энергозатрат, повышение производительности, повышение точности и качества получаемых изделий.

Техническим результатом, позволяющим решить эту задачу, является оптимизация процесса прокатки за счет создания условий, обеспечивающих замыкание усилий прокатки на конструкцию прокатного стана, что позволяет для осуществления прокатки преодолевать только предел текучести материала заготовки.

Поставленная задача достигается тем, что в известном способе прокатки тел вращения, при котором к заготовке прикладывают усилие деформирования от инструмента, обеспечивая последовательное формирование заданной формы и заданной длины, согласно изобретению заготовку перемещают по неподвижному ложементу при помощи прокатного ролика в круговом клине, образуемом зазором между ложементом и прокатным роликом.

В качестве инструмента в предлагаемом способе выступает совокупность ложемента и ролика, внутренняя поверхность которых соответствует профилю прокатываемых изделий.

При этом управление точностью диаметральных размеров заготовки осуществляют регулировкой зазора между роликом и ложементом.

Производительность способа прокатки тел вращения могут повышать увеличением скорости прокатного ролика или подогревом заготовки либо использовать и то и другое одновременно.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют о том, что предлагаемый способ прокатки тел вращения неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критерию «новизна» и «изобретательский уровень».

Предлагаемый способ может быть осуществлен на любом предприятии, специализирующемся в данной отрасли, так, для этого требуются известные материалы и стандартное оборудование, широко выпускаемое отечественной и зарубежной промышленностью. Таким образом, заявляемый способ прокатки тел вращения соответствует критерию «промышленная применимость».

Перемещение заготовки по неподвижному ложементу при помощи прокатного ролика позволяет усилия прокатки замкнуть на конструкцию прокатного стана, что обеспечивает осуществление прокатки за счет преодоления только предела текучести материала заготовки независимо от того, горячий он или холодный, что в свою очередь снижает энергозатраты и повышает производительность способа. Кроме того, такое перемещение заготовки позволяет увеличивать скорость прокатки и соответственно увеличить производительность.

Ограничение величины прикладываемого усилия деформации определяется только прочностью материала прокатываемых заготовок.

Перемещение заготовки в круговом клине, образуемом зазором между неподвижным ложементом и прокатным роликом, позволяет осуществить метод прямого копирования между инструментом, который представляет собой совокупность ложемента и прокатного ролика, и заготовкой, что в свою очередь обеспечивает получение более точных, более качественных изделий.

Кроме того, точность прокатки заложена в конструкции используемого инструмента и фактически не зависит от человеческого фактора. При этом сам инструмент можно контролировать любым бесконтактным способом (например, лазерным сканированием). Таким образом, точность и качество получаемых изделий при осуществлении заявляемого способа прокатки тел вращения повышается.

Возможность регулирования зазора между роликом и ложементом позволяет управлять точностью диаметральных размеров заготовки и соответственно позволяет повысить качество получаемых изделий.

Таким образом, совокупность существенных признаков предлагаемого способа прокатки тел вращения позволяет достичь и заявляемого технического результата, а именно оптимизации процесса прокатки за счет создания условий, обеспечивающих замыкание усилий прокатки на конструкцию прокатного стана, что позволяет для осуществления прокатки преодолевать только предел текучести материала заготовки и, следовательно, решить поставленную задачу, а именно сокращение энергозатрат, повышение производительности, повышение точности и качества получаемых изделий.

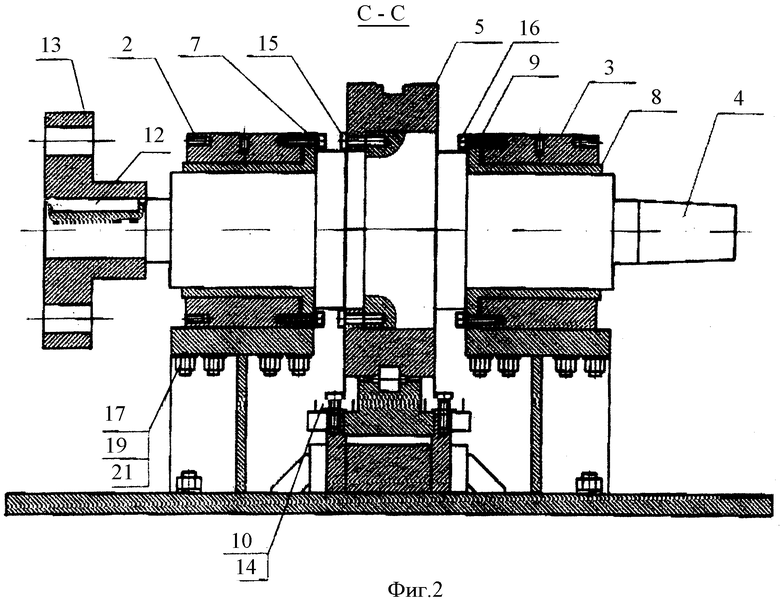

Сущность способа прокатки тел вращения поясняется чертежами:

на фиг.1 - общий вид прокатного стана,

на фиг.2 - разрез С-С фиг.1.

Стан содержит: основание - 1, крепление крышки - 2, корпус подшипника - 3, вал 4 ролика 5, ложемент 6, болт 7 крепления подшипника 8, прокладку 9, болт 10 крепления ложемента, шпонки 11 осевой фиксации ролика 5, шпонку 12, полумуфту приводную 13, шайбу 14, болт 15 крепления роликов 5, шайбу 16 крепления подшипника, гайки 17, 18, шпильку 19 крепления подшипника ролика, шайбы граверные 20, 21, болт анкерный 22.

Предлагаемый способ прокатки тел вращения осуществляют следующим образом.

Включают привод, через полумуфту 13 приводят во вращение прокатный ролик 5 через вал 4. Заготовку подают на ложемент 6 сверху, прокатным роликом 5 ее прокатывают по всему ложементу 6. В результате методом копирования получают готовое изделие, которое выпадает в накопительный лоток (не показан).

При смене профиля изделий меняют инструмент, т.е. меняют ложемент 6 и прокатный ролик 5, внутренняя поверхность которых определяет конфигурацию получаемых прокаткой изделий.

Экспериментально установлено, что осуществление заявляемого способа прокатки тел вращения, который заявитель называет способом круго-клиновой прокатки, позволяет увеличить скорость прокатки более чем в сто раз в сравнении с известным на сегодня способом поперечно-клиновой прокатки и соответственно повысить производительность способа, что в свою очередь обеспечивает резкую экономию электроэнергии при одновременном получении более точных и качественных изделий. Кроме того, установлено, что резко повышается надежность работы стана за счет уменьшения случаев выхода из строя инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2396163C2 |

| ТРИБОТЕХНИЧЕСКАЯ ДОБАВКА | 2008 |

|

RU2404232C2 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ НА КОРМ | 2008 |

|

RU2371002C1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2124958C1 |

| СПОСОБ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2111077C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1995 |

|

RU2106925C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ СЕЧЕНИЕМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2008 |

|

RU2381861C1 |

| УСТРОЙСТВО ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1999 |

|

RU2179904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2115502C1 |

Изобретение предназначено для оптимизации процесса прокатки, сокращения энергозатрат, повышения производительности, повышения точности и качества изделий. Способ включает прикладывание к заготовке усилия деформирования от инструмента с обеспечением последовательного формирования заданной формы и заданной длины. Создание условий, при которых усилия прокатки замыкают на конструкцию прокатного стана, обеспечивается за счет того, что заготовку перемещают по неподвижному ложементу при помощи прокатного ролика в круговом клине, образуемом зазором между ложементом и прокатным роликом, а точностью размеров изделия управляют, регулируя зазор между роликом и ложементом. 1 з.п. ф-лы, 2 ил.

1. Способ прокатки тел вращения, включающий приложение к заготовке усилия деформирования от инструмента с обеспечением последовательного формирования заданных формы и длины, отличающийся тем, что усилие прикладывают, перемещая заготовку прокатным роликом по неподвижному ложементу в круговом клине, образованном зазором между ложементом и прокатным роликом.

2. Способ по п.1, отличающийся тем, что точностью диаметральных размеров заготовки управляют регулированием зазора между роликом и ложементом.

| Способ получения ступенчатых валов | 1990 |

|

SU1773539A1 |

| РАСКАТКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 0 |

|

SU181608A1 |

| Способ изготовления кольцевых де-талей с профилированной наружнойповерхностью | 1973 |

|

SU508320A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1995 |

|

RU2106925C1 |

| СПОСОБ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2111077C1 |

| Моющая композиция для очистки металлической поверхности | 1987 |

|

SU1447846A1 |

Авторы

Даты

2009-12-27—Публикация

2008-02-26—Подача