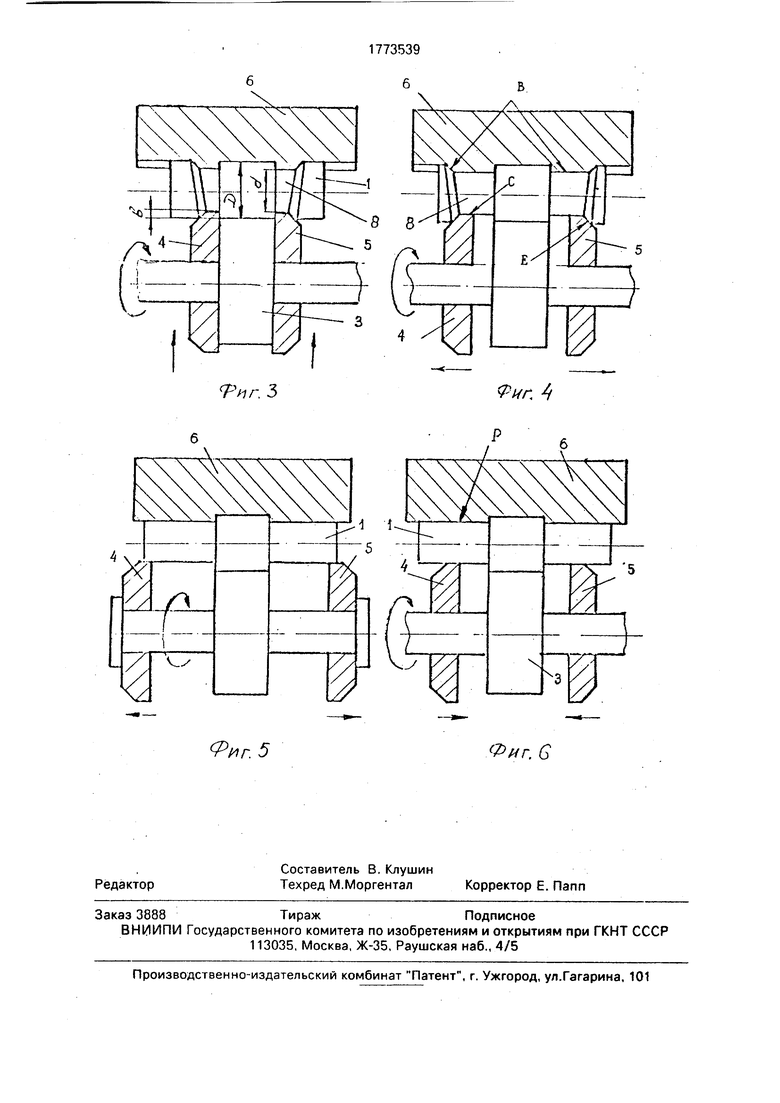

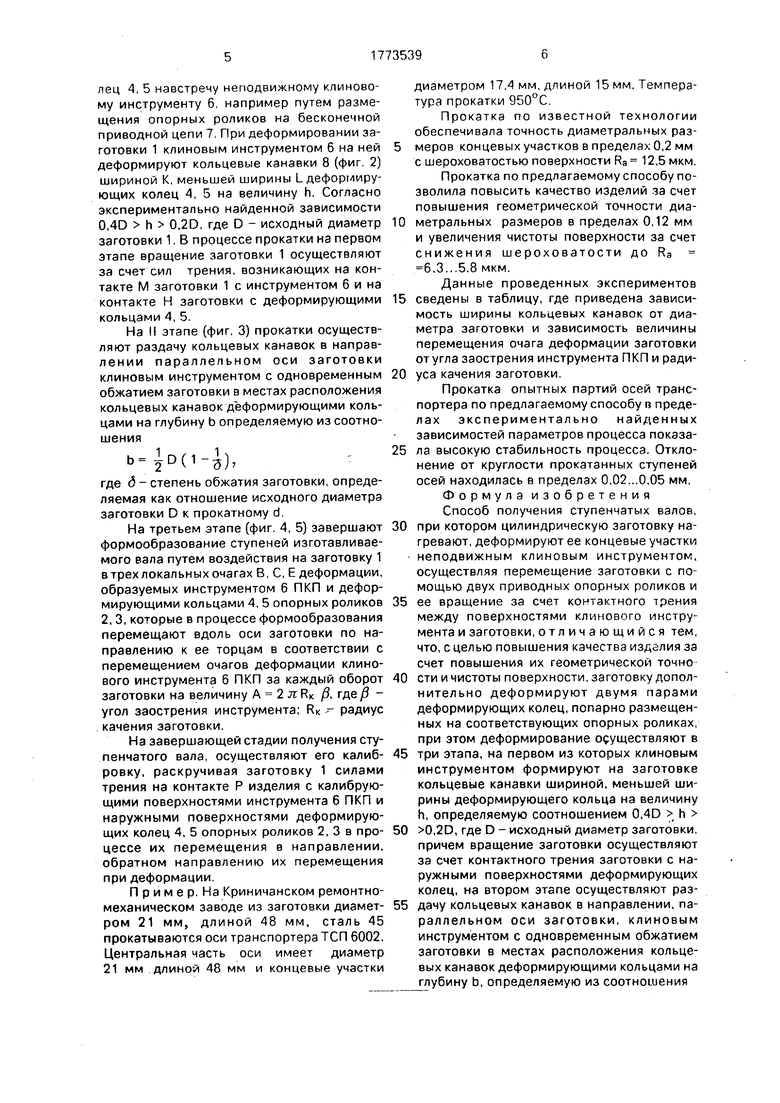

Соотношения параметров прокатки

Результаты экспериментов

h 0,2 D

h 0,4 D «

Величина перемещения деформирующих колец меньше 27tRK0

Величина перемещения деформирующих колец больше 2л RK/

В конце 1 этапа прокатки наблюдается проскальзывание

инструмента относительно заготовки из-за малой величины

контактных сил трения, приводящих к прекращению про. цесса формообразования На II этапе прокатки при обжатии заготовки деформирующими кольцами наблюдается переполнение прокатываемой ступени избыточным объемом металла, приводящим к значительным отклонениям от круглости поперечного сечения

Вследствие больших рабочих деформаций, приходящихся на инструмент ПКП, наблюдаются значительные отклонения от круглости прокатываемых участков, достигающие

0,8.,,1,2 мм

Из-за больших растягивающих напряжений наблюдаются внеконтактная деформация растяжения, сопровождаемая утонением прокатываемых участков до 0,7,..0,8 диаметра.

Результаты экспериментов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Инструмент для поперечно-клиновой прокатки заготовок многогранного профиля | 1988 |

|

SU1602598A1 |

| Способ прокатки кольцевых изделий | 1989 |

|

SU1708483A1 |

| СПОСОБ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2111077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями | 1985 |

|

SU1274830A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| Способ поперечно-клиновой прокатки | 1977 |

|

SU707664A1 |

| Инструмент для поперечно-клиновой прокатки | 1986 |

|

SU1442311A1 |

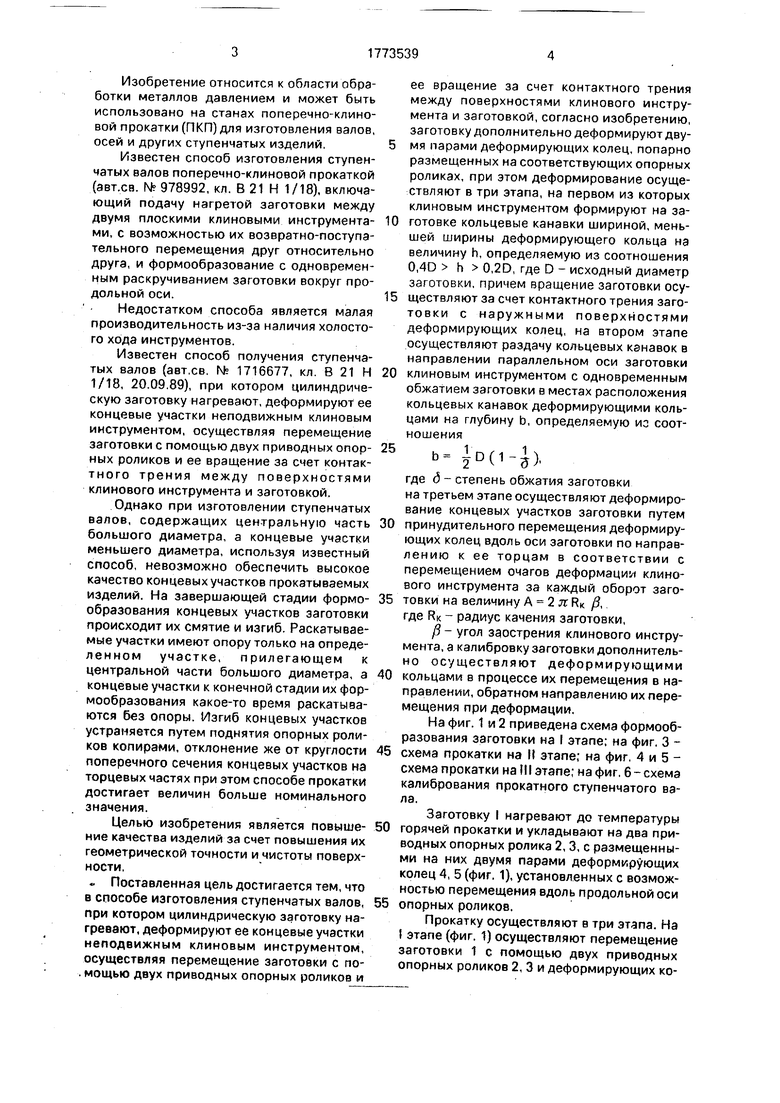

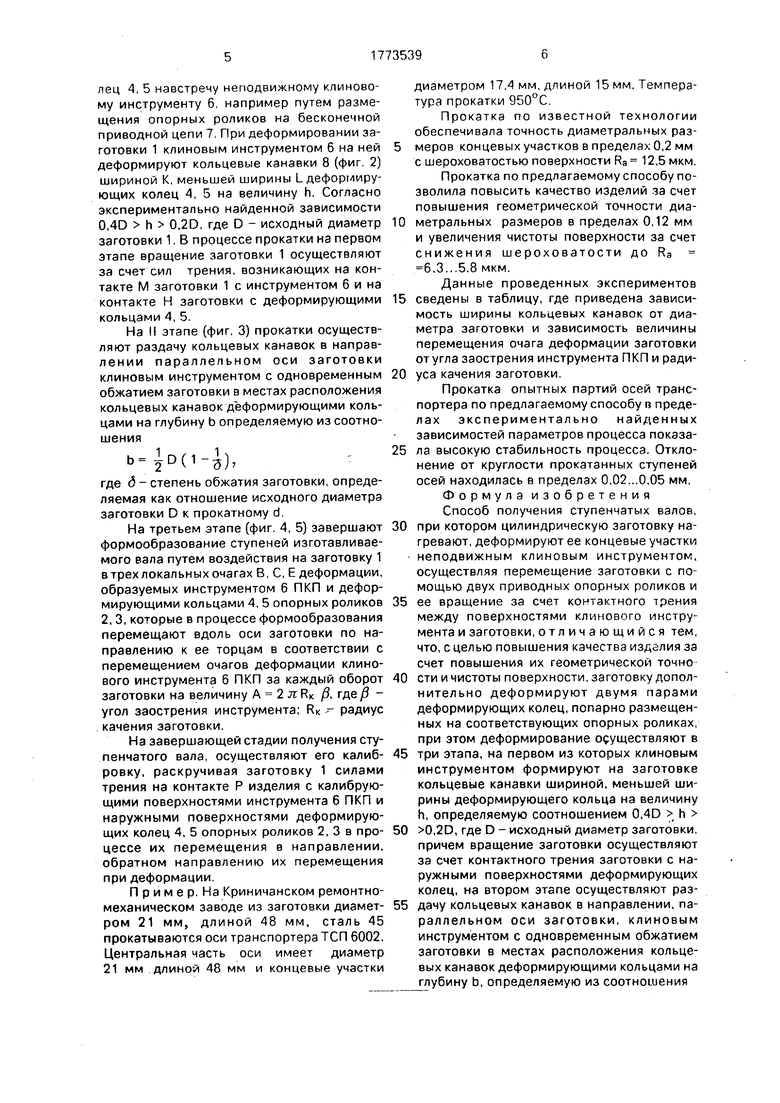

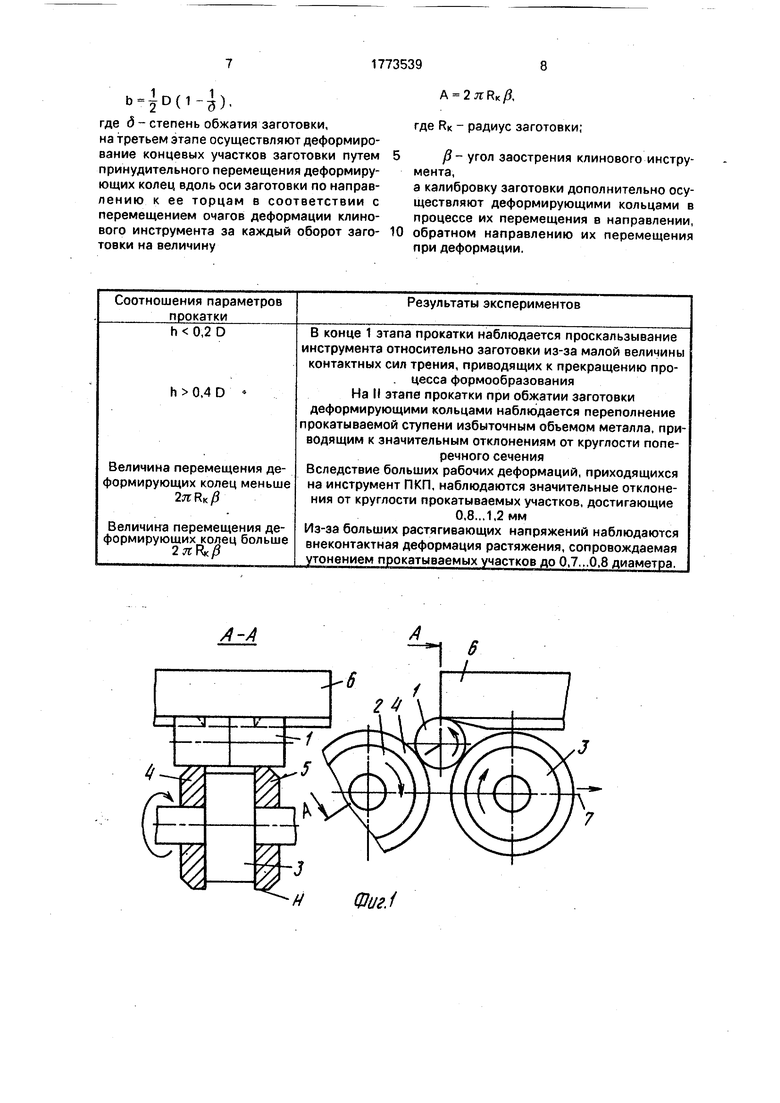

Использование: для изготовления валов, осей и других ступенчатых изделий поперечно-клиновой прокаткой. Сущность изобретения: нагретую заготовку 1 укладывают на два приводных опорных ролика с размещенной на каждом из них парой деформирующих колец, перемещают к клиновому инструменту 6 и осуществляют прокатку в три этапа. На I этапе клиновым инструментом формируют кольцевые канавки шириной, меньшей ширины деформирующего кольца на величину h, равную 0,4D h 0,2D, где D - исходный диаметр заготовки. На II этапе осуществляют раздачу кольцевых канавок клиновым инструментом с одновременным обжатием заготовки в местах расположения кольцевых канавок деформирующими кольцами на глубину Ь, равную о 1/2D (1 - ), где б - степень обжатия заготовки. На III этапе осуществляют деформирование концевых участков заготовкипутемперемещения деформирующих колец по направлению к торцам заготовки в соответствии с перемещением очагов деформации клинового инструмента за каждый оборот на величину А 2 л RK Д где RK - радиус качения заготовки; /3-угол заострения клинового инструмента. Заготовку дополнительно калибруют деформирующими кольцами в процессе их перемещения в направлении, обратном направлению их перемещения при деформации. Данный способ позволяет повысить качество получаемых изделий за счет исключения смятия и изгиба из концевых участков на завершающей стадии деформирозания, а также увеличить чистоту их поверхности. 6 ил.

А-А

Фиг.1

Фнг 3

Фиг. 5

Фиг. 4

Фиг. G

| Авторское свидетельство СССР Ns 1716677, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-07—Публикация

1990-07-25—Подача