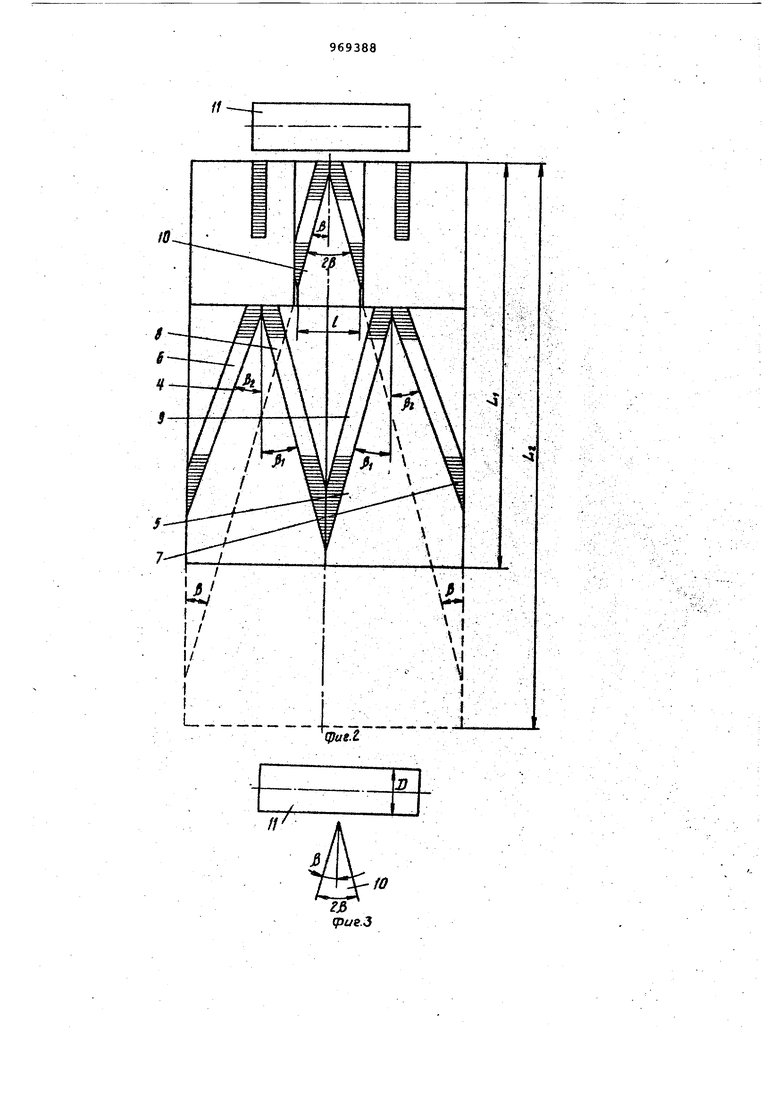

Изобретввие относйгся к обработке пфефаллбв Аавяением, в частности кпоперечно КЛИМОВОЙ прокатке, и может быть использовано при изготовлен изделий.типа сГу11енчатых 8ашов. .Известен инструмент для поперечно клиноврй прокатки, формообразующие кл нья которого выполнены с наружными и BHyTpeHHHF«i йаклонмыми деформирующими поверхйрстями. Внутренние накло ные деформирунадие поверхности клинье обест1ечйва1ют набор металла в бурт Яиайетр которого превышает диаметр исхсздной заготовки, наружные поверх Пойти - раскатку заготовки I. ; Однако известная конструкция инструмента не может быть применена при прокатке изделий, требукядих наборных операций; , Известно устройство для поперечно клиновой прокатки, содержащее установленйые в сганйне под&ижн)пр и .неподвижную плиты -с закрепленными .на них формообразующими клиновыми злементами с наружными наклонными дефор мирующими поверхностями и внутренними, образуювфими клиновой калибр с вершиной у основания формообразующих клиновых злементов по нап равлению прокатки 2. Недостатком известного устройства является низкое качество прокатываемых изделий и большие габариты устройства. Цель изобретения - повышение качаетства получаемых изделий и уменьшенне габаритов устройства. .Поставленная цель достигается тем, что устройство для поперечно-клиновой Прокатки, содержащее установленные в станине подвижную и неподвижную плиты с закрепленными на каждой из них двумя формообразующими клиновыми элементами с наружнь1ми Нс1клонными деформирующими поверхностями и внутренними, образующими закрытый клиновый калибр с в ершиной- у Основания формообразугацих клиновых элементов по направлению пpoкaтkи, снабжено двумя дополнительными клиновыми злементами с калибрующими поверхностями, из которых установлен на соответствукяцей плите перед формообразующими клиновыми злементами по направлению прокатки, причем ширина калибрующих поверхностей определяется(неравенством h « 1 «5h, а межклиновое расстояние между калиб рукяцими поверхностями определяются неравенством р i|i-tie $1 j-.i. CF И ((лакс где h - межклиновое расстояние между калибрующими поверхн6с тями; 1 - ширина калибрующих, поверхностей дополнительного клиновогсэ элемента максимальное значение межкли нового расстояния; Ру- осевое сжимающее усилие прокатки;Е.- модуль продольной упругости изготавливаемого изделия; F - площадь поперечного сечения .прокатываемого стержня. Углы заострения наружных наклонны деформирующих поверхностей определяются неравенством f / i 9/iX где)5 - угол заострения наружных наклонных деформирующих поверхностей; . р - угол заострения внутренних наклонных деформирующих поверх ностей; (Г - степень обжатия. На фиг, 1 показано устройство для поперечно-клиновой прокатки; на фиг. 2 - нижняя плита; на фиг. 3 - началь ная стадия прокатки; на фиг. 4 - начальный момент процесса прокатки на участке формообразующих клиновых элементов, на фиг. 5 - переходный мо мент процесса прокаткиj на фиг.6 готовое изделие. Устройство содержит станину 1- коробчатой формы, в которой установлен подвижная 2 и неподвижная 3 плиты с закрепленными на них формообразующими клиньями 4 и 5 с наружными 6 и 7 и внутренними 8 и 9 наклонными деформирующими поверхностями и клино выми элементами 10. Устройство для поперечно-клиновой прокатки работает следующим образом. Заготовку 11, нагретую до ковочно температуры, подают в зону прокатки и устанавливают перед нижним непрдви ным инструментом. При рабочем ходе верхней плиты 2 клиновые элементы 10 внедряются в заготовку 11- своими ост рыми заходными участками, создавая момент сил, вызывающий вращение последней. В .связи с тем, что нижний .инструмент неподвижен, прокатываемая .заготовка нapядy с вращательным дви жением вокруг своей оси-поступательно перемещается в направлении движения верхней плиты 2, обжимается и . , раскатывается наклонными деформирующими поверхностями инструмента. В результате деформации заготовки клиновыми элементами 10 на ней формообразуется шейка, форма и размеры которой негативно повторяют фбрму и размеры клиньев. Нирина калибрующих поверхностей клиньев 1 и межклиновое расстояние h определяются равенствами h 1 «.5h;.H2 7/ fei-JJ -. J. 311 p, /Л ,, -r MCIK.C где h - межклиновое расстояние между калибрующими поверхностями; 1 - ширира калибрующих поверхностей дополнительного клинового элемента, h - йё1 5имальное значение межкли-мак дового расстояния; осевое сжимающее усилие прокатки;Е - модуль продольной упругости изготавливаемого изделия; F - площадь Поперечного сечения прокатываемого стержня, выведенными из условия устойчивого протекания процесса формообразующими клиньями 4 и 5 без искривления и осаживания участка, прокатываемого изделия, заключенного между внутренними наклонными деформирующими по-i верхностями клиньев, а-также 1из конструктивных соображений: форма и размеры шейки, формообразуемой клиновыми элементами 10. Заготовка 11 с формообразованн-ой В средней части шейкой затем деформируется одновременно двумя пара миклиньев 4 и 5, благодаря которым осуществляется полное формообразование изделия. Осевые сжимающие усилия, возникающие в очагах деформации на внутренних наклонных деформируияцих поверхностях недостаточны для осаживания всего участка прокатываемого . изделия., заключенного между ними, осаживание металла происходит лишь в локальной зоне заготойки, находящейся в непосредственной близости . от самого очага деформации. Осаживание .с образованием бурта в известных устройствах-, происходит в тот момент, когда локальные зоны осаживания.сливаются в одну и осевые сжимающие напряжения превышают.предел текунести прокатываемого материала. ..... Ввиду того, что клиньями 10 в начальный момент прокатки формообразована шейка, то в предлагаемом устройСтве слияния локальных зон осаживания не происходит, следовательно, не происходит и набора, металла. В процессе дефО1.1ирования заготовки внутренними наклонными поверхностями происходит вытяжка заготовки, поэтому.углы заострения наружных.наклонных деформирующих поверхностей следует выполнять, большими внутренних По сравнению с базовым объектом, в качестве которого принят прототип.

предлагаемое устройство позволяет сократить длину инструмента и увеличить производительность прокатки.

Формула изобретения

1. Устройство для поперечно-клиновой прокатки, содержащее установленные в станине подвижную и неподвижную плиты с закреплёнными на каждой из них. двумя формообразующими клиновыми элементами с наружными наклонными деформирующими поверхностями ивнутренними образующими закрытый.клиновой калибр с вершиной у основания. Формообразую- . щих клиновых элементов по направлениюпрокатки, отличающееся те что, с целью повышения качества получаемых изделий, оно снабжено двумя дополнительными клиновыми элементами с :калибрующими поверхностями, каждый из которых ус±ановлен на соответствующей плите перед формоббразующими клиновыми элементами по -направлению прокатки тГричём ширина калибрующих поверхностей определяется неравенством

h г 1 $ 5h , а межклиновое расстояние между калибрующими поверхностями определяется

неравенством

2Ру

.

ЕР

где h

межклиновое расстояние между калибрующими поверхностями;

1 ширина калибрующих поверхностей дополнительного клинового элемента;

h максимальное значение межклиногенового расстояния;

Р - осевое сжимающее усилие прокатки;В - модуль продольной упругости

изготавливаемого изделия; F - площадь поперечного сечения прокатываемого стержня. 2. Устройство по п. 1, отличаю щ е ее я тем, что, с целью уменьения габаритов, углы заострения наружных наклонных деформирующих поверхностей определяются неравенством

%/ xitg-/ Xf

де fti - угол заострения наружных наклонных деформирукяцих поверхностей;f, - угол заострения внутренних

наклонных дефорьшрующих поверх. . ностей;.

О - степень обжатия.

Источники информации, ринятые во внимание при экспертизе

. 1. Авторское свидетельство СССР 480484, кл. В 21 Н 1/18, 08.06.73.

2. Авторское свидетельство СССР 610594, кл. В 21 Н 1/18, 14.06.76 прототип).

to

L.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями | 1985 |

|

SU1274830A1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU725763A1 |

| Инструмент для поперечно-клиновой прокатки | 1986 |

|

SU1442311A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

| Устройство для поперечно-клиновой прокатки | 1978 |

|

SU764808A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU969390A1 |

| Инструмент для поперечно-клиновой прокатки заготовок из труднодеформируемых материалов | 1987 |

|

SU1502152A1 |

| Способ поперечно-клиновой прокатки участков заострения дюбелей | 1984 |

|

SU1337177A1 |

/

n

фиг. 6

Авторы

Даты

1982-10-30—Публикация

1980-10-08—Подача