Изобретение относится к области металлургии, конкретно к прокатному производству, и может быть использовано при получении стальных равнополочных швеллеров.

Известен способ производства швеллеров, включающий горячую прокатку профильной полосы с формированием в чистовой клети профиля с изогнутой стенкой и последующую правку профиля на роликоправильной машине, причем при формировании профиля в чистовой клети на участках наружной поверхности его стенки, прилегающих к углам профиля, формируют утолщения трапециевидной формы с регламентированными размерами, которые затем раскатывают в процессе холодной правки [1].

Недостатки известного способа состоят в том, что при холодном пластическом деформировании утолщенной стенки происходит продольное искривление и искажение формы поперечного сечения швеллеров, что снижает их качество и выход годного.

Известен также способ производства профильной полосы в виде швеллера, включающий разогрев стальной заготовки квадратного сечения и последующую многопроходную прокатку в горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля с изогнутой стенкой, с углом между полкой и стенкой, равным 90°С, и последующим подгибанием полок в калибрах валков с одновременным обжатием для получения заданного поперечного сечения готового швеллера. После охлаждения швеллеры подвергают холодной правке на роликоправильной машине [2].

Недостатки известного способа состоят в том, при охлаждении из-за термических поводок швеллер приобретает искаженную форму поперечного сечения, что затрудняет его холодную правку, снижает качество швеллеров и выход годного.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки швеллеров, включающий многопроходное деформирование профильной полосы в горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля, охлаждение до комнатной температуры и последующую холодную правку на роликоправильной машине с подгибом полок на угол 10-14° [3] - прототип.

Недостатки известного способа состоят в следующем. В процессе охлаждения прокатанных швеллеров от температуры конца прокатки до комнатной температуры происходит искажение формы их поперечного сечения (поводка), в результате которого полки швеллера отклоняются наружу из-за увеличения угла между полкой и стенкой. Последующая холодная правка полностью не устраняет искажения углов швеллера и нарушения точности его размеров. В результате снижается качество швеллеров и выход годного.

Техническая задача, решаемая изобретением, состоит в повышении качества и выхода годного.

Для решения поставленной технической задачи в известном способе производства швеллеров, включающем нагрев заготовки, многопроходную прокатку профильной полосы в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля с изогнутой стенкой, охлаждение и последующую холодную правку с подгибанием полок, согласно предложению прокатку в последнем проходе осуществляют с формированием угла между стенкой и полкой швеллера, равного 88,4-89,5°, а при холодной правке полки подгибают на угол 5,5-12,0°.

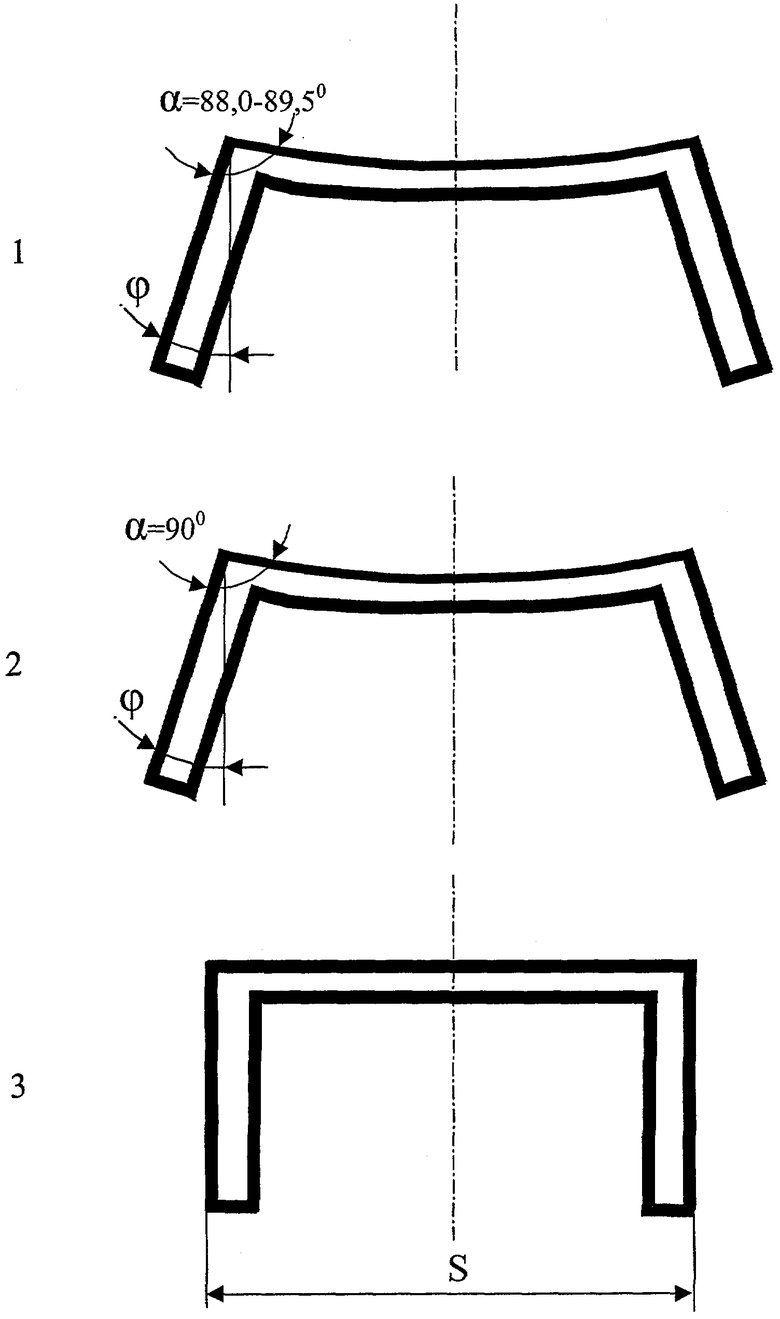

Сущность предложенного изобретения поясняется изображенными на чертеже профилями поперечного сечения швеллера: после выхода из валков последней клети (профиль 1), после охлаждения (профиль 2) и после холодной правки (профиль 3).

Для устранения влияния термических поводок при охлаждении прокатанного швеллера первоначально углы α между стенкой и полкой формируют меньшими заданного прямого угла (на 0,5-1,6°). В процессе охлаждения швеллера от температуры Ткп=950-1050°С внешняя его поверхность остывает быстрее. Следовательно, длина наружного контура поперечного сечения сокращается, что сопровождается увеличением углов α между стенкой и полками до 90°. При последующей холодной правке, когда полки швеллера развернутой формы подгибают на угол ϕ=5,5-12,0° к вертикали, углы α между стенкой и полками остаются прямыми, т.к. обладают наибольшей жесткостью, и в результате их поворота полки швеллера занимают заданное положение, швеллер приобретает правильную форму поперечного сечения, не имеющую искажений.

Экспериментально установлено, что величина угла между стенкой и полкой швеллера, равная α=88,4-89,5°, компенсирует термическую поводку при остывании швеллера от температуры конца прокатки Ткп=950-1050°С.

Следует отметить, что указанный интервал Ткп является общепринятым в практике сортопрокатного производства, т.к. при Ткп ниже 950°С или выше 1050°С имеет место ухудшение механических свойств стального проката.

Увеличение угла α более 89,5° приводит к тому, что не достигается полная компенсация отрицательного влияния термической поводки, поэтому даже после холодной правки швеллер имеет искаженную форму. Уменьшение этого угла менее 88,4° приводит к «перекомпенсации»: термическая поводка в процессе охлаждения швеллера не способна увеличить угол α до заданного значения, равного 90°. Это снижает качество и выход годных швеллеров.

При подгибании полок в процессе холодной правки швеллера на угол ϕ менее 5,5° швеллер имеет искаженную (вогнутую) форму стойки, размер S остается больше заданного значения. При подгибании полок на угол ϕ более 12,0° происходит искажение углов α, поэтому размер S становится меньше заданного значения. В результате снижается качество и выход годного.

Пример реализации способа

Заготовку квадратного сечения 125×125 мм из стали марки Ст3сп нагревают в газовой печи до температуры 1250°С, транспортируют к линии рабочих клетей сортопрокатного стана 350 и осуществляют ее прокатку в профильную полосу в горизонтальных и вертикальных валках с калибрами. В процессе прокатки за 13 проходов формируют развернутый симметричный профиль швеллера №10 (профиль 1 на чертеже) с углами между стенкой и каждой из полок, равными α=88,75°. Углы отклонения полок от вертикальной оси ϕ=8,5°. Заданные значения углов обеспечивают соответствующим выполнением ручьев и выпусков последнего чистового калибра. Стенка развернутого швеллера имеет вогнутую форму с радиусом кривизны 200 мм. Температуру профильной полосы в последнем, 13-м проходе, поддерживают равной Ткп=950°С.

Прокатанный швеллер охлаждают на воздухе до температуры окружающей среды. В процессе охлаждения происходит термическое коробление швеллера, за счет которого углы α увеличиваются до 90° (профиль 2 на чертеже). После этого швеллер подвергают холодной правке на роликоправильной машине с устранением вогнутости стойки и подгибом полок на угол ϕ=8,5°. В результате холодной правки швеллер приобретает заданную форму, его размер S=100 мм точно соответствует ширине стойки, а углы между стойкой и полками равны α=90° (профиль 3 на чертеже). Точное выполнение профиля обеспечивает повышение качества швеллеров и увеличивает выход кондиционной продукции, а увеличение углов выпусков ϕ снижает расход валков.

Варианты реализации способа производства швеллеров и показатели их эффективности приведены в таблице.

Режимы производства швеллеров и показатели их эффективности

Как следует из таблицы, при осуществлении предложенного способа (варианты 2-4) достигается повышение качества и выхода годных швеллеров. В случаях запредельных значений заявленных параметров (варианты 1 и 5) или реализации способа-прототипа (вариант 6) качество швеллеров и выход годного снижаются.

Технико-экономические преимущества предложенного способа состоят в следующем. Прокатка в последнем проходе с формированием угла между стенкой и полкой швеллера, равного 88,4-89,5°, и подгиб полок при холодной правке на угол 5,5-12,0° обеспечивает полную компенсацию искажений профиля от действия термических поводок, возникающих в процессе охлаждения швеллеров. Благодаря этому достигается повышение качества швеллеров и увеличивается выход кондиционной продукции.

За базовый объект принят способ-прототип. Использование предложенного способа обеспечит увеличение рентабельности производства швеллеров на 10-15%.

Источники информации

1. Авт. свид. СССР №1678469, МПК В21В 1/08, 1991 г.

2. А.П.Грудев и др. Технология прокатного производства. М., Металлургия, 1994, с.188-191, 209-211.

3. Патент Российской Федерации №2111803, МПК В21В 1/08, 1998 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНОГО УГЛОВОГО ПРОФИЛЯ | 2005 |

|

RU2287382C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| Горячекатаный фланцевый профиль | 1989 |

|

SU1731304A1 |

| СПОСОБ КАЛИБРОВКИ ШВЕЛЛЕРОВ | 2004 |

|

RU2268788C1 |

| Горячекатаный фланцевый профиль | 1977 |

|

SU677782A1 |

| Способ производства швеллеров | 1972 |

|

SU481338A1 |

Изобретение относится к области металлургии, конкретно к прокатному производству, и может быть использовано при получении стальных равнополочных швеллеров. Заготовку нагревают, прокатывают за несколько проходов в горизонтальных и вертикальных валках с калибрами в профильную полосу, формируют развернутый профиль, охлаждают и подвергают холодной правке швеллера с подгибанием полок. Прокатку в последнем проходе осуществляют с формированием угла между стенкой и полкой швеллера, равного 88,4-89,5°, а при холодной правке полки подгибают на угол 5,5-12,0°, что обеспечивает повышении качества и выхода годного. 1 ил., 1 табл.

Способ производства швеллеров, включающий нагрев заготовки, многопроходную прокатку профильной полосы в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля с изогнутой стенкой, охлаждение и последующую холодную правку с подгибанием полок, отличающийся тем, что прокатку в последнем проходе осуществляют с формированием угла между стенкой и полкой швеллера, равного 88,4-89,5°, а при холодной правке полки подгибают на угол 5,5-12,0°.

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| Способ производства швеллеров | 1988 |

|

SU1600868A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| Способ производства швеллеров | 1972 |

|

SU481338A1 |

| JP 5154502 A1, 22.06.1993. | |||

Авторы

Даты

2007-06-20—Публикация

2005-08-24—Подача