Изобретение относится к металлургии стали и может быть использовано при изготовлении труб нефтяного сортамента из малоуглеродистой стали.

Известен способ изготовления труб из малоуглеродистых марганцовистых тканей, заключающийся в том, что изделие с прокатного нагрева охлаждают по выходу из последней клети стана с температур 830-870oС путем воздействия на их наружную поверхность водой в течение 0,15-0,30 c интенсивностью 6,0-7,0 л/с на каждый миллиметр толщины стенки [1].

Способ используют при термической обработке труб нефтяного сортамента для обеспечения требуемых механических свойств.

Недостаток данного способа заключается в том, что трубы, изготовленные по этому способу, обладают низкой стойкостью к сульфидному растрескиванию, в связи с чем их нельзя применять при эксплуатации в месторождениях даже с умеренным содержанием сероводорода.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления труб из малоуглеродистых марганцовистых сталей, включающий охлаждение на воздухе с температуры конца проката, нагрев до 760-790oС с охлаждением в воде до цеховой температуры и дополнительный нагрев до 670-700oС с охлаждением на воздухе [2].

Способ используют для изготовления труб, стойких к сульфидному растрескиванию в средах, содержащих природный и бактериальный сероводород.

Недостатком данного способа является то, что трубы, изготовленные по данному способу, не могут использоваться в средах, содержащих помимо сероводорода и СО2.

Задачей изобретения является разработка способа изготовления труб нефтяного сортамента, который обеспечивает дальнейшее повышение их стойкости к коррозионному растрескиванию в средах, содержащих помимо сероводорода и СО2, что ведет к возрастанию эксплуатационной надежности этих труб.

Поставленная задача достигается тем, что в способе изготовления труб, включающем предварительную горячую прокатку, охлаждение, нагрев, окончательную прокатку, нагрев до 760-790oС, охлаждение в воде и отпуск, согласно изобретению охлаждение труб после предварительной горячей прокатки ведут на воздухе до 600-650oС, с этой температуры осуществляют нагрев до 850-900oС под окончательную прокатку, после которой трубы охлаждают на воздухе, а после закалки отпуск проводят при 690-720oС.

При охлаждении труб предготового размера до температуры 600-650oС происходит ферритно-перлитное превращение, а при последующем нагреве до температуры 850-900oС в результате перекристаллизации зерно аустенита измельчается. В процессе окончательной деформации в редукционном стане суммарным обжатием 15-30% происходит дальнейшее эффективное измельчение аустенитного зерна и создается благоприятная субструктура феррита, которая наследуется при последующей термической обработке. При нагреве до температур межкритического интервала 760-790oС и охлаждения в воде исходная дисперсность структуры обеспечивает однородное распределение мелких островков аустенита в субструктуре феррита. При отпуске происходит распад мартенсита и формируется окончательная структура полигонизованного феррита и коагулированных частиц цементита.

Создание мелкозернистой структуры позволяет повысить температуру отпуска до 720oС по сравнению с 700oС по прототипу. Это приводит к дальнейшему повышению коррозионной стойкости без снижения уровня прочностных свойств.

Предлагаемый способ термической обработки труб осуществляется следующим образом.

После предварительной горячей прокатки трубы-заготовки охлаждают на воздухе до 600-650oС, с этой температуры их нагревают до 850-900oС и подвергают окончательной прокатке с суммарным обжатием 15-30%. После выхода из последней клети стана трубы охлаждают на воздухе и осуществляют закалку из межкритического интервала температур и отпуск: нагрев до 760-790 С, охлаждение в воде и нагрев до 690-720oС.

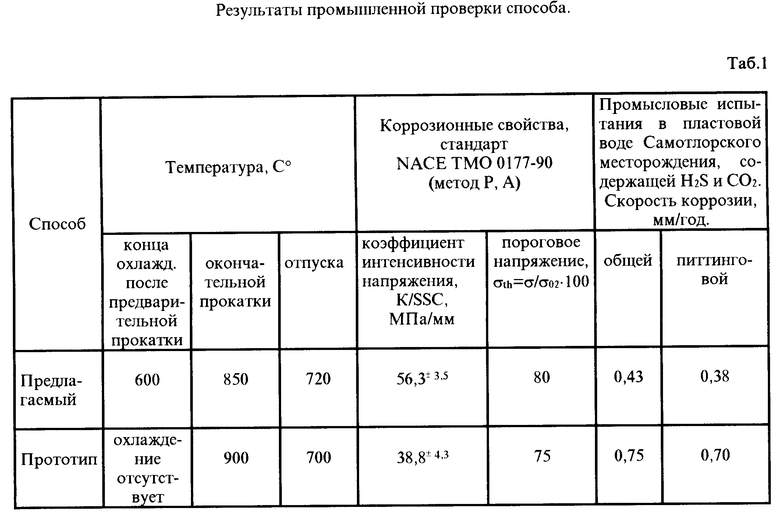

Способ был опробован в промышленных условиях ОАО "Синарский трубный завод" при изготовлении труб размером 89,0 х 6,0 мм из стали, содержащей 0,18% углерода и 0,41% марганца.

Результаты опробования представлены в таблице. Как видно из таблицы, по сравнению с прототипом коррозионная стойкость в средах, содержащих сероводород и СО2, повышается на 50%, что ведет к повышению эксплуатационной надежности изделий.

Источники информации

1. Патент РФ N 2007470, кл. С 21 D 1/02, 1994 - аналог.

2. Патент РФ N 2048542, кл. С 21 D 8/10, 1995 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2131933C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2112049C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

Назначение: металлургия стали, преимущественно при изготовлении нефтегазопроводных труб из малоуглеродистой стали, стойких к коррозионному растрескиванию в средах, содержащих сероводород и СО2. Сущность изобретения: в способе изготовления труб, включающем предварительную горячую прокатку, охлаждение, нагрев, окончательную прокатку, нагрев до 760 - 790oC, охлаждение в воде и отпуск, согласно изобретению охлаждение труб после предварительной горячей прокатки ведут на воздухе до 600 - 650oC, с этой температуры осуществляют нагрев до 850 - 900oC под окончательную прокатку, после которой трубы охлаждают на воздухе, а после закалки отпуск проводят при 690 - 720oC. 1 табл.

Способ изготовления труб, включающий предварительную горячую прокатку, охлаждение, нагрев, окончательную прокатку, нагрев до 760 - 790oС, охлаждение в воде и отпуск, отличающийся тем, что охлаждение труб после предварительной горячей прокатки ведут на воздухе до 600 - 650oС, с этой температуры осуществляют нагрев до 850 - 900oС под окончательную прокатку, после которой трубы охлаждают на воздухе, а после закалки отпуск проводят при 690 - 720oС.

| RU, патент, 2007470, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| RU, патент, 2048542, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-10—Публикация

1997-03-12—Подача