Изобретение относится к способам получения соединений ванадия и может быть использовано для получения чистого оксида ванадия из загрязненного ванадиевого продукта.

Известны различные способы получения оксида ванадия путем термической обработки либо чистого ванадиевого продукта, либо ванадиевого продукта, загрязненного примесями.

Чистым ванадиевым продуктом обычно является метаванадат (ванадат) аммония, который получается при осаждении ванадия из растворов аммонийными солями. В результате термической обработки метаванадата аммония получается чистый оксид ванадия.

Загрязненный ванадиевый продукт образуется при осаждении ванадия из растворов гидролизом. Если подвергать термической обработке такой продукт, то конечным продуктом будет технический оксид ванадия, содержащий значительное количество примесей.

Задачей изобретения является разработка способа получения чистого оксида ванадия из ванадиевого продукта, загрязненного примесями.

В промышленной практике распространен способ извлечения ванадия из растворов осаждением метаванадата аммония, из которого затем получают чистый оксид ванадия.

Известен способ получения оксида ванадия путем термического разложения ванадата аммония под вакуумом, вначале при 260 - 300oC в течение 0,5 - 1 ч и затем при 550 - 600oC в течение 1,5 - 2 ч. Способ позволяет снизить потери ванадия, однако процесс сильно усложняется вследствие необходимости его проведения под вакуумом [1].

По другому способу метаванадат аммония в регулируемом количестве подают в печи при температуре 400 - 500oC, образующийся жидкотекучий порошок оксида ванадия снова подают в печь, где он подвергается расплавлению в пламени, содержащем избыток кислорода при 1000oC, после чего быстрым охлаждением получают конечный продукт в виде гранул. Данный способ характеризуется значительной сложностью процесса ввиду необходимости проведения дополнительных операций по гранулированию порошкообразного оксида ванадия в пламени форсунки [2].

Известен способ получения гранулированных оксидов ванадия, включающий термическую обработку на воздухе ванадата аммония, смешанного с высшими спиртами в весовом соотношении 1:0•005-1. Недостаток способа заключается в использовании реагента, склонного к воспламенению (высшие спирты), и соответственно высокой взрывоопасности процесса [3].

Общим недостатком известных способов получения чистого гранулирвоанного оксида ванадия является невозможность использования в качестве исходного продукта ванадиевого продукта, загрязненного примесями, так как все примеси будут оставаться в получаемом оксиде ванадия.

Наиболее близким к предлагаемому изобретению является способ получения плавленого гранулированного оксида ванадия из метаванадата аммония, включающий гранулирование исходного продукта до размера гранул 10 - 25 мм с последующей термической обработкой при 550 - 600oC [4].

Способ позволяет получит чистый оксид ванадия, но предусматривает использование в качестве исходного продукта изначально чистого ванадиевого продукта - метаванадата аммония. К недостаткам технологии относятся высокий расход аммонийных солей при полученных растворов и высокое содержание аммиака в отходящих газах при термической обработке в результате разложения метаванадата аммония.

Указанным способом невозможно получить чистый оксид ванадия из загрязненного ванадиевого продукта, так как при термообработке примеси не улетучиваются, а остаются в конечном продукте.

Достигаемым техническим результатом предлагаемого изобретения является повышение качества готового продукта - оксида ванадия.

Это обеспечивается в способе получения гранулированного чистого оксида ванадия из ванадиевого продукта, предусматривающем использование в качестве исходного загрязненного ванадиевого продукта, обработку его 1-3% раствором сульфата аммония в течение 10 - 60 мин с последующим термическим разложением.

Целесообразно термическую обработку вести при 550 - 600oC.

Сущность предлагаемого изобретения заключается в следующем. Гранулированный ванадиевый продукт, загрязненный примесями марганца, натрия, кальция получается в результате гидролитического осаждения оксида ванадия из промышленных растворов. При простой термической обработке из такого продукта невозможно получить чистый оксид ванадия.

В предлагаемом способе исходный продукт предварительно обрабатывают раствором сульфата аммония в заданных условиях. При этом в гранулах оксида ванадия происходит замещение элементов примесей на аммонийную группу. Наиболее эффективно процесс протекает при обработке 1-3% раствором сульфата аммония в течение 10 - 60 мин.

Концентрация сульфата аммония менее 1% и время обработки менее 10 мин недостаточны для преимущественного замещения примесей в ванадиевом продукте и соответственно повышения качества готового продукта. При времени обработки более 60 мин возможно выпадение из раствора осадка сульфата кальция, который будет загрязнять гранулированный оксид ванадия.

Обработка ванадиевого продукта раствором сульфата аммония концентрацией более 3% приводит к снижению прочности гранул оксида ванадия и образованию порошкообразного конечного продукта, что нежелательно.

После удаления примесей в результате обработки раствором сульфата аммония оксид ванадия с замещенными в незначительном количестве аммонийными группами подвергают термообработке при 550 - 600oC. При этом получают чистый гранулированный оксид ванадия и отходящие газы с невысоким содержанием аммиака, улетучивающегося из гранул оксида ванадия при термической обработке.

Таким образом предлагаемый способ позволяет получать гранулированный чистый оксид ванадия с незначительным содержанием примесей марганца, натрия и кальция; использовать для переработки загрязнений ванадиевый продукт, исключить материальные и эксплуатационные затраты, связанные с получением в известных технологиях метаванадата аммония; улучшить экологию за счет снижения концентрации аммиака в отходящих газах.

Пример 1.

В качестве исходного продукта использовали загрязненный оксид ванадия, полученный при гидролитическом осаждении из промышленных растворов известковой технологии, с размером гранул 0,15 мм, состава, мас.%: V2O5 - 96,5, MnO - 2,6, CaO - 1,0.

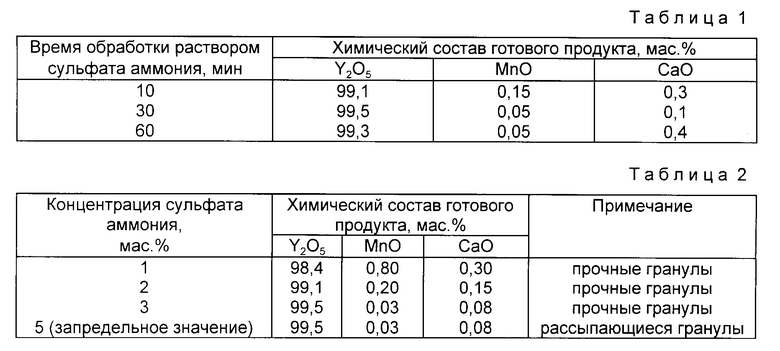

50 г исходного продукта обрабатывали 3% раствором сульфата аммония при Т : Ж= 1:3 в течение 10,30 и 60 мин. Затем проводили термическую обработку при 550oC, в результате которой получили гранулированный чистый оксид ванадия, химический состав которого приведен в табл. 1.

Пример 2.

50 г загрязненного оксида ванадия с размером гранул 0,20 мм, состава, как в примере 1, обрабатывали в течение 30 мин раствором сульфата аммониевых концентраций 1, 2, 3, 5% при Т:Ж=1:3. После термической обработки при 570oC получили гранулированный чистый оксид ванадия состава, приведенного в табл. 2.

Пример 3.

В качестве исходного продукта использовали загрязненный оксид ванадия, полученный при гидролитическом осаждении из промышленных растворов содовой технологии, с размером гранул 0,30 мм, содержащий, мас.%: V2O5 - 82,0, Na2O - 6,0, MnO - 1,5, CaO -1,0.

50 г загрязненного оксида ванадия обрабатывали 3% раствором сульфата аммония при Т:Ж=1:3 в течение 30 мин. Последующую термическую обработку проводили при 60oC.

Получили конечный продукт в виде гранул, содержащий, мас.%: V2O5 - 98,0, Na2O - 0,4, MnO - 0,1, CaO - 0,1я

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ АММИАКА ИЗ СОЕДИНЕНИЯ ВАНАДИЯ ДЛЯ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ АММИАКА И РЕЦИРКУЛЯЦИИ СТОЧНЫХ ВОД | 2019 |

|

RU2710613C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВАНАДИЯ ИЗ ВОДНЫХ НАТРИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2008 |

|

RU2374343C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1987 |

|

SU1559496A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2310003C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО КОНЦЕНТРАТА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2045477C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2007 |

|

RU2348716C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1996 |

|

RU2100466C1 |

| СПОСОБ НЕПРЕРЫВНОГО ВЫДЕЛЕНИЯ ВАНАДИЯ ИЗ РАСТВОРОВ | 1996 |

|

RU2100464C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1996 |

|

RU2121396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ | 1995 |

|

RU2085604C1 |

Изобретение относится к способам получения соединений ванадия и может быть использовано для получения чистого оксида ванадия из загрязненного ванадиевого продукта. Способ включает обработку загрязненного ванадиевого продукта 1-3%-раствором сульфата аммония в течение 10 - 60 мин с последующим термическим разложением, что обеспечивает повышение качества готового продукта. Термическое разложение проводят при 550 - 600oC, 1 з.п.ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU авторское свидетельство 223082, 1965, C 01 G 31/00 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US патент 3333916, 1967, C 01 G 31/00 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения гранулированныхОКиСлОВ ВАНАдия | 1978 |

|

SU819063A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения плавленной гранулированной пятиокиси ванадия | 1983 |

|

SU1084327A1 |

Авторы

Даты

1998-05-27—Публикация

1996-07-18—Подача