Изобретение относится к обработке металлов давлением в области черной металлургии и предназначено для производства изделий с заданной кривизной типа плоских дисков.

Известен способ прокатки клиновидных профилей, включающий прокатку в валках с конической бочкой и удержание заготовки от бокового смещения и искривления на входе в валки, при котором валки устанавливают под углом друг к другу с пересечением их осей со стороны меньшего диаметра валков, а заготовку с той же стороны обжимают в большей мере, чем с противоположной [1] .

Отличительная особенность данного способа заключается в том, что большие обжатия задают на кромке полосы, обращенной к точке пересечения осей валков, а при изменении клиновидности и обжатия полосы регулируют положение оси прокатки вдоль бочек валков.

Недостаток данного способа заключается в невозможности изменения параметров процесса деформации без изменения геометрии инструмента и размеров заготовки.

Наиболее близким к изобретению является способ прокатки клиновидных профилей, включающий обжатие заготовки в конических валках с пересекающимися осями вращения, большее по кромке, обращенной к точке пересечения осей валков, и приложение подпирающего усилия роликом к менее обжатой кромке полосы, при котором на серповидность профиля воздействуют изменением скорости ролика, создающего подпирающее усилие, при этом скорость его увеличивают при ребровом изгибе полосы в сторону менее обжатой кромки и уменьшают при ребровом изгибе полосы в сторону более обжатой кромки, обращенной к точке пересечения осей валков [2] .

Основная отличительная особенность данного способа заключается в дополнительном механическом воздействии на серповидность полосы со стороны менее обжимаемой кромки путем изменения скорости ролика, обеспечивающего подпирающее усилие на полосу.

Основной недостаток прототипа заключается в сложности оборудования для его осуществления в низкой производительности.

Цель изобретения - повышение производительности путем увеличения выхода годного и снижение трудоемкости изготовления путем сокращения дополнительных операций правки.

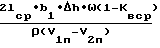

Это достигается тем, что в способе прокатки полосовых изделий заданной кривизны, включающем обжатие заготовки полосовых изделий заданной кривизны, включающем обжатие заготовки в валках с коническими бочками, установленных с пересечением своих осей со стороны малых оснований конусов, валки устанавливают со взаимным смещением вдоль образующих бочек на величину, которую в зависимости от заданного радиуса кривизны полосы определяют из выражения

H= [2lср·b1·Δh·ω(1-Kвср)] /[ρ(V1п-V2п)] , где lср - длина дуги изделия по средней ее линии;

bl - ширина изделия;

Δh - обжатие заготовки;

ρ- радиус кривизны изделия;

ω- угловая скорость вращения валков;

v1п - скорость внешней кромки изделия в плоскости выхода из очага деформации;

v2п - скорость внутренней кромки изделия в плоскости выхода из очага деформации;

Кbср - соотношение диаметров противорасположенных валков по средней линии изделия (Кbср ≅ 1), причем величину смещения увеличивают для уменьшения радиуса кривизны полосы и уменьшают для его увеличения.

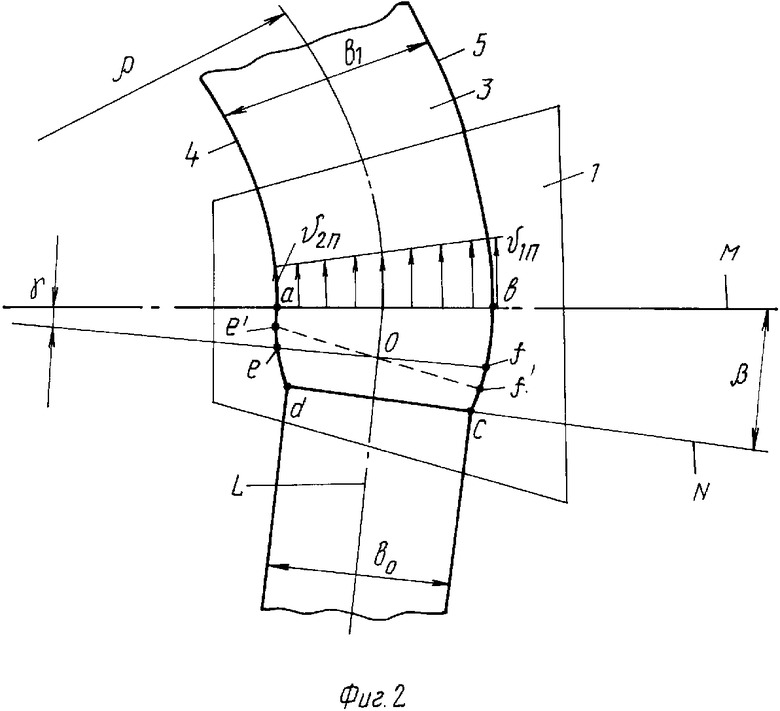

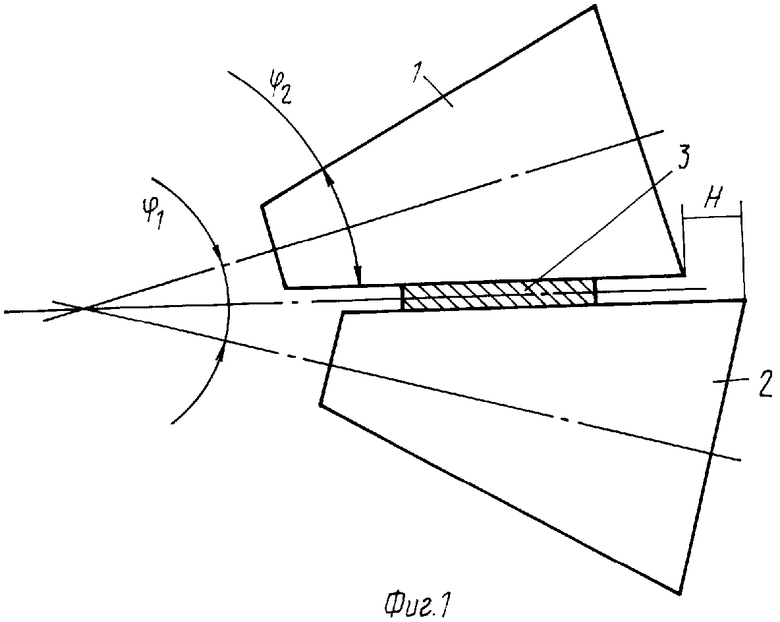

На фиг. 1 показан очаг деформации прямоугольной полосы коническими валками с пересекающимися осями вращения, поперечный разрез; на фиг. 2 - то же, план.

Заявляемый способ осуществляется следующим образом. Рабочие валки 1 и 2 с коническими бочками установлены под углом ϕ1 друг к другу так, что оси рабочих валков 1 и 2 взаимно пересекаются со стороны малых оснований конусов бочек валков. Рабочие валки имеют одинаковые геометрические размеры, т. е. диаметры больших оснований конусов обоих противорасположенных рабочих валков равны между собой; при этом углы конусов бочек валков равны между собой и угол их конусности ϕ2 равен углу ϕ1 наклона осей рабочих валков друг относительно друга.

Возможен вариант применения комплекта рабочих валков с разными геометрическими размерами. При указанных геометрических размерах валков и их взаимной угловой установке калибр образован параллельными образующими конусов рабочих валков, т. е. прямоугольная заготовка равномерно обжимается по ширине, что является наиболее удобным случаем прокатки для рассмотрения механизма деформации в конических валках полосовых изделий заданной кривизны.

Очаг деформации abcd (фиг. 2) ограничен на входе cd плоскостью N, а на выходе ab - плоскостью М. Положение плоскости N входа заготовки 3 в очаг деформации определяется по формуле tgβ= (l1-l2)/b0 , где l1 и l2 - соответственно длины очага деформации по левой 4 и правой 5 кромкам заготовки 3; bo - ширина полосы (заготовки) в плоскости входа cd в очаг деформации.

Изменение угла задачи полосы в рабочие валки сопровождаются (в известных решениях) изменением ширины захвата входящей в рабочие валки полосы. С целью исключения этого факта, который приводит к изменению геометрических размеров поперечного сечения выходящего из рабочих валков изделия, что требует дополнительных расчетов калибровки, корректировки технологического процесса и в конечном счете увеличивает трудоемкость изготовления изделий, угол задачи заготовки в валки принимается постоянным для каждого конкретного изделия, рассчитывается по приведенной выше формуле и не изменяется в процессе прокатки.

При получении полосовых изделий заданной кривизны, например спиралей шнеков, дисков фрикционов (их заготовки) для машиностроительной промышленности путем деформации исходной заготовки в конических валках с пересекающимися осями вращения, радиус кривизны ρ изделия, выходящего из валков, может изменяться в широких пределах как в сторону увеличения, так и в сторону уменьшения в зависимости от угла ϕ1, наклона осей рабочих валков по отношению друг к другу, от угла ϕ2 конусности рабочих валков, а также от условий трения на контакте полоса-валки, однородности механических свойств деформируемого материала, точности геометрических размеров деформируемой заготовки и т. д.

Многофункциональная зависимость процесса получения изделий заданной кривизны в конических валках не позволяет известным путем обеспечить технологический процесс получения изделий с точными геометрическими размерами.

Поэтому при изменении радиуса кривизны ρ выходящей из валков 1 и 2 полосы (изделия) в силу, например перечисленных причин, рабочие валки с помощью специальных механизмов (на чертежах не показаны) смещают вдоль образующих бочек синхронного в противоположных направлениях на величину Н.

В начальный момент прокатки изделия, когда из валков выйдет часть изделия, достаточная для замера ее кривизны с помощью известных устройств, например контактных мессдоз, взаимодействующих с выходящей из валков полосой, и по величине сигнала мессдозы, поданного в систему управления механизмом перемещения бочек рабочих валков, перемещают с помощью упомянутых механизмов рабочие валки в требуемом направлении.

Так при увеличении радиуса кривизны изделия от заданных размеров рабочие валки смещают в направлении увеличения величины смещения Н рабочих валков, а в случае уменьшения радиуса кривизны изделия - в направлении уменьшения величины смещения Н рабочих валков.

В исходном положении рабочих валков критическая линия ef расположена под углом γ к плоскости выхода изделия из рабочих валков.

При перемещении рабочих валков критическая линия ef (фиг. 2) изменит свое положение и повернется вокруг точки 0 на определенный угол и, например, займет положение blfl. При этом произойдет изменение соотношения зон опережения со стороны внутренней 4 и наружной 5 кромки изделия, т. е. зона опережения, например, со стороны наружной кромки изделия будет увеличиваться и будет иметь величину bfl, а зона опережения ed со стороны внутренней 4 кромки изделия уменьшится и будет иметь величину ela, на основании чего скорость v1п металла со стороны наружной 5 кромки изделия будет увеличиваться, а скорость v2п металла со стороны внутренней 4 кромки будет уменьшаться и радиус кривизны ρ, выходящего из валков изделия, будет уменьшаться.

Таким образом осуществляется оперативное регулирование кривизны К =  выходящего из валков изделия с помощью изменения положения валков вдоль их бочек.

выходящего из валков изделия с помощью изменения положения валков вдоль их бочек.

На лабораторном стане СПКН-110М с коническими рабочими валками (диаметр большего основания бочек валков 110 мм), установленными с пересечением осей под углом 30о прокатана по данному способу заготовка плоского диска (кольца) с размерами поперечного сечения 5 х 20 мм, со средним диаметром 100 мм.

Скорости по кромкам (внутренней 4 и внешней 5) выходящего из валков изделия замерялись с помощью контактных скоростемеров.

Следует отметить, что при отсутствии отклонения радиуса кривизны изделия от заданного разность скоростей по боковым кромкам изделия есть величина постоянная.

В качестве механизма перемещения рабочих валков вдоль своих образующих применена гидравлическая система, состоящая из гидроцилиндров, которые закреплены на хвостовиках рабочих валков и имеют кинематическую связь с бандажами рабочих валков, которые, в свою очередь, установлены на валах рабочих валков с помощью шпоночного соединения с возможностью осевого перемещения вдоль валов рабочих валков, гидронасоса и блока управления.

При появлении отклонения разности скоростей изделий по его кромкам сигнал со скоростемеров поступает в блок управления гидросистемой и по величине управляющего сигнала рабочие валки смещаются навстречу друг другу гидроцилиндрами в требуемом направлении, обусловленном или уменьшением радиуса кривизны изделия или его увеличением от заданных его размеров.

Температура прокатки 950оС, обжатие заготовки Δh - 2 мм; коэффициент трения f = 0,3, материал заготовки сталь 08КП, толщина полосы на выходе из валков h1 = 3 мм, угловая скорость валков ω= 6,28 с-1; радиусы обоих валков по кромкам полосы при прокатке без смещения Rb1 = Rb1' = 38 мм; Rb2 = Rb2' = 27,5 мм.

При заданных параметрах геометрии валков и полосы, а также параметров деформации полосовое изделие с заданным радиусом кривизны ρ= 50,7 мм получают следующим образом.

В начале расчетным путем определяется радиус кривизны изделия при заданных исходных данных для данного конкретного случая по формуле

ρ= [Vв1(1+i1)+Vв2·(1+i2)·b1] /[Vв1(1+i1)-Vв2(1+i2)·2] , где vb1 и vb2 - скорости рабочих валков соответственно по правой (по точке b, фиг. 2) кромке полосы и левой кромке полосы (в точке а, фиг. 2);

i1 и i2 - опережения соответственно по правой и левой кромкам полосы.

При прокатке в валках без смещения скорость правой кромки изделия составляет v1п = 258,6 мм/с, скорость полосы по левой кромке изделия на выходе из валков равна v2п = 179,26 мм/с.

Из расчета по приведенной формуле следует, что радиус кривизны изделия ρ= 55,2 мм, что на 4,5 мм больше заданного.

Для получения изделия требуемого радиуса кривизны определяют величину смещения валков согласно зависимости, приведенной в формуле изобретения. Из расчета следует, что валки необходимо сместить на 15 мм.

Соотношение радиусов валков при смещении валков на 15 мм составляет Кпр = 26,5 мм/38 мм= 0,72368; Клев = 17 мм/275 мм= 0,61818.

При прокатке в валках со смещением 15 мм скорость правой кромки изделия v1п = 218,93 мм/с; скорость по левой кромке изделия v2п = 146,849 мм/с.

Таким образом заданный радиус кривизны полосового изделия получен при смещении валков на 15 мм и составляет ρ= 50,7 мм.

Смещение валков вдоль своих образующих приводит к изменению радиуса кривизны изделия в силу перераспределения сил трения в очаге деформации, которые определяются положением критической линии в очаге деформации, разделяющей его на зоны опережения и отставания.

Предлагаемое техническое решение может быть использовано для получения сортовых и фасонных профилей, особенно несимметричных.

Повышение производительности обеспечивается за счет сокращения подготовительного времени технологического процесса на основе предлагаемого способа, так как для обеспечения изменения величины кривизны деформируемого профиля не требуется операции переналадки рабочей клети, в частности демонтажа системы шестерен, обеспечивающих кинематическую связь между рабочими валками и подпирающими роликом, и установку нового комплекта шестерен с требуемым передаточным отношением.

Кроме того, при осуществлении предлагаемого способа не требуется дорогостоящего оборудования для управления скоростями вращения рабочих валков, как это необходимо в случае индивидуального привода рабочих валков и подпирающего ролика прототипа.

Более оперативное вмешательство в процессе деформации, которое предполагает предлагаемый способ, обеспечивает также снижение трудоемкости изготовления изделий с заданной кривизной за счет сокращения дополнительных операций правки (гибки), что обеспечивается изменением положения валков вдоль их бочек.

Предлагаемое техническое решение позволяет увеличить производительность по сравнению с прототипом в 4 раза за счет увеличения выхода годного на 75% и сокращения дополнительных операций на последующих этапах обработки изделий в 5 . . . 8 раз за счет повышения точности геометрических размеров изделий. (56) 1. Авторское свидетельство СССР N 995919, кл. B 21 B 1/08, 1983.

2. Авторское свидетельство СССР N 995921, кл. B 21 B 1/08, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| Способ прокатки изделий заданной кривизны | 1991 |

|

SU1819697A1 |

| Способ получения профилей | 1988 |

|

SU1585025A1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

| СПОСОБ ПРАВКИ ПРЕИМУЩЕСТВЕННО ТОНКИХ УЗКИХ ПОЛОС И ЛЕНТ | 1996 |

|

RU2112618C1 |

Использование: при прокатке полосовых изделий заданной кривизны в валках с коническими бочками, установленными с пересечением их осей со стороны малых оснований конусов. Сущность изобретения: регулируют кривизну прокатываемой полосы смещением валков относительно друг друга вдоль их образующих на величину, определяемую математическим выражением исходя из геометрических и деформационно-скоростных параметров прокатки изделия, причем величину смещения увеличивают для уменьшения радиуса кривизы полосы и уменьшают для его увеличения. 2 ил.

СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ, включающий обжатие заготовки в валках с коническими бочками, установленных с пересечением их осей со стороны малых оснований конусов, отличающийся тем, что валки устанавливают со взаимным смещением вдоль образующих бочек на величину H, которую в зависимости от заданного радиуса кривизны полосы определяют из выражения

H=

где lср - длина дуги изделия по средней его линии;

b1 - ширина изделия;

Δh - обжатие заготовки;

ρ - радиус кривизны изделия;

ω - угловая скорость вращения валков;

V1п - скорость внешней кромки изделия в плоскости выхода из очага деформации;

V2п - скорость внутренней кромки изделия в плоскости выхода из очага деформации;

Kв.ср - соотношение диаметров противорасположенных валков по средней линии изделий (Kв.ср ≅ 1 ),

причем величину смещения увеличивают для уменьшения радиуса кривизны полосы и уменьшают для его увеличения.

Авторы

Даты

1994-01-30—Публикация

1992-02-11—Подача