Изобретение относится к обработке металлов давлением и предназначено для производства трубных изделий волочением.

Известен способ производства круглых труб волочением. Предварительно передний конец трубной заготовки, полученной либо прессованием, либо прокаткой, заостряют, формируют захватку, которую вводят в инструмент (волоку), защепляют зажимом тянущего устройства и производят деформацию протягиваемой заготовки на окончательный размер (см. Перлин И.Л., Ерманок М.З. Теория волочения. - М.: Металлургия, 1971. - С. 57).

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ волочения изделий (а.с. №1245375, 1986), включающий предварительное формирование захватки с заостренным и коническим участками и последующее волочение через монолитную волоку. Данный способ принят за прототип.

Признаки прототипа, совпадающие с признаками заявляемого решения - предварительное формирование на изделии захватки с заостренным и коническим участками и последующее волочение через монолитную волоку.

Недостатком известного способа, принятого за прототип, является то, что он не дает конкретных рекомендаций по предельным режимам деформирования из условий возможного разрушения трубных металлоизделий от остаточных напряжений. Известно, что в процессе пластического деформирования в протягиваемых металлоизделиях формируются остаточные напряжения (см. Перлин И.Л., Ерманок М.З. Теория волочения. - М.: Металлургия, 1971. - С. 371-383), которые могут приводить к разрушению протягиваемых изделий.

Задачей изобретения является определение предельной деформации при производстве трубных металлоизделий из условий возможного разрушения трубных металлоизделий от остаточных напряжений, что особенно характерно при применении малопластичных металлов и сплавов.

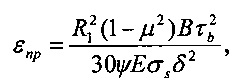

Поставленная задача была решена за счет того, что в известном способе производства трубных металлоизделий из стали марки 50 пластической деформацией, включающем предварительное формирование захватки с заостренным и коническим участками и последующее волочение через монолитную волоку, предельную степень деформации определяют из условия предотвращения разрушения трубного металлоизделия от остаточных напряжений по формуле:

где R1 - внешний радиус трубы, мм;

Е - модуль упругости материала трубы, МПа;

μ - коэффициент Пуассона материала трубы;

τb - предел прочности материала трубы на сдвиг, МПа;

σs - сопротивление пластической деформации материала трубы, МПа;

δ - толщина стенки трубы, мм;

ψ=0,475⋅10-4 - коэффициент, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений;

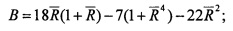

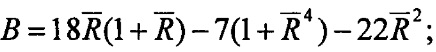

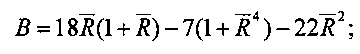

В - безразмерный параметр, характеризующий геометрию трубы,

- безразмерный параметр, характеризующий толщину стенки трубы;

- безразмерный параметр, характеризующий толщину стенки трубы;

R2 - внутренний радиус трубы, мм.

Признаки предлагаемого способа, отличительные от прототипа - определение предельной степени деформации в зависимости от условий волочения, геометрии трубы и механических свойств протягиваемой трубы.

Предельная степень деформации определяется из условия возможного разрушения трубы от остаточных напряжений, формируемых в процессе пластической деформации. При достижении предельного значения остаточных напряжений возможно разрушения трубных металлоизделий, что наблюдается на практике.

В процессе пластического деформирования волочением в изделиях формируются остаточные напряжения, способные привести к разрушению металлоизделия. При этом актуальной задачей является установление влияния технологии на уровень остаточных напряжений, особенно при производстве металлопродукции методами холодной деформации, например, волочением.

Уровень остаточных напряжений определяется величиной накопленной пластической деформации. Часть энергии, затрачиваемая на пластическую деформацию, выделяется в виде тепла пластического деформирования, а часть энергии сохраняется в деформируемом теле в виде потенциальной энергии остаточных напряжений U0 (см. Яловой Н.И., Тылкин М.А., Полухин П.И., Васильев Д.И. Тепловые процессы при обработке металлов и сплавов давлением. Учеб. пособие для вузов. М.: «Высшая школа», 1973, с. 16):

где

ψ - коэффициент, определяющий долю энергии остаточных напряжений.

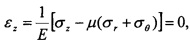

Потенциальная энергия остаточных напряжений может быть определена следующим образом. При производстве осесимметричных изделий после деформирования под действием остаточных напряжений реализуется схема плоского деформированного состояния. Характерным для этой схемы является отсутствие осевых деформаций (εz=0). Система дифференциальных уравнений для упругого состояния, соответствующего действию остаточных напряжений, в цилиндрической системе координат имеет вид:

где, σr, σθ, σz, - радиальные, окружные и осевые напряжения соответственно.

При осевой симметрии напряженного состояния в условиях плоского деформированного состояния имеем  ,

,  , тогда система уравнений (3) упрощается:

, тогда система уравнений (3) упрощается:

Уравнения (4) не содержат осевого напряжения σz, которое определяется дополнительным соотношением из условия закона Гука

где Е, μ - модуль упругости и коэффициент Пуассона обрабатываемого материала соответственно.

Откуда следует

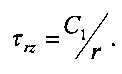

Уравнения (4) и (5) определяют упругое напряженное состояние от остаточных напряжений в трубе. Разрешим первое из уравнений (4) относительно τrz, получим

В тонкостенных трубах можно ожидать малых значений τrz, которыми можно пренебречь, этому допущению соответствует С1=0. Тогда упругое состояние трубы определяется вторым из уравнений системы (3)

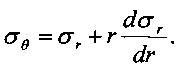

С учетом данного соотношения из уравнений системы (3) получим

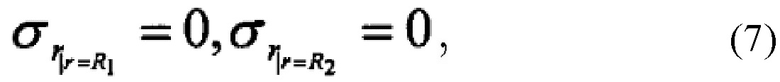

Уравнения (5) и (6) позволяют определить остаточные напряжения. Для этого зададим σr из условия удовлетворения граничных условий

где R1,R2 - внешний и внутренний радиус трубы соответственно.

С учетом условий (7) зададим радиальные напряжения в следующем виде

где r - радиальная координата; а0 - неизвестный коэффициент, характеризующий величину радиальных остаточных напряжений.

Знак минус в выражении (8) означает, что радиальные остаточные напряжения являются сжимающими, что подтверждается результатами производственных экспериментов.

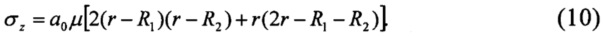

Подставив (8) во второе из уравнений (3), получим

Из уравнения (5) получим

Уравнения (8-10) при известном значении а0 дают возможности определения остаточных напряжений σr, σθ, σz. Для определения а0 используем условие (1).

Так, потенциальная энергия остаточных напряжений определяется соотношением

где V - объем трубы; σij, εij - компоненты тензора напряжений и деформаций соответственно.

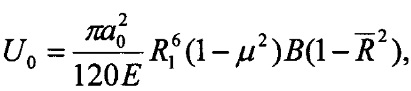

Для единичного элемента трубы потенциальная энергия остаточных напряжений составит

где

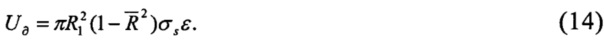

В соответствии с условием (2) потенциальная энергия упругих остаточных напряжений составит часть энергии, пошедшей на пластическую деформацию, которая равна

где σs - сопротивление деформации материала трубы; ε - степень деформации.

Для усредненного значения σs соотношение (13) примет вид

Из условия (2) определяется параметр a0, определяющий количественно величину остаточных напряжений

Предложенная методика определения остаточных напряжений применена для оценки опасности разрушения трубы от остаточных напряжений.

С позиций прочности опасными являются остаточные напряжения, действующие на внешней поверхности трубы, где

где δ=R1-R2 - толщина стенки трубы.

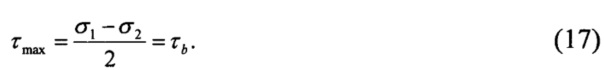

При анализе прочности используется понятие главных напряжений σ1>σ2>σ3, которые в нашем случае σ1=σθ, σ2=σz, σ3=σr, которое на поверхности трубы равно нулю.

Согласно критерию прочности по максимальным касательным напряжениям разрушение трубы произойдет при достижении максимальных касательных напряжений предела прочности материала трубы на сдвиг, т.е. τmax=τb.

Условие прочности (17) при подстановке (16) примет вид

Из уравнения (18) следует, что при увеличении степени деформации до определенной величины возможно разрушение трубы. Предельная деформация при этом равна

Пример конкретной реализации

Волочением получили из стали марки 50 трубу с R1=40 мм, R2=32 мм, толщина стенки δ=4 мм. При этом  для данного значения

для данного значения  параметр В=1,37. Коэффициент Пуассона μ=0,35, коэффициент ψ для стали марки 50 равен 0,475⋅10-4. По формуле (1) получили εпр=0,56, превышение которого приведет к разрушению трубы от остаточных напряжений.

параметр В=1,37. Коэффициент Пуассона μ=0,35, коэффициент ψ для стали марки 50 равен 0,475⋅10-4. По формуле (1) получили εпр=0,56, превышение которого приведет к разрушению трубы от остаточных напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 2018 |

|

RU2707249C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ ПОВЫШЕННОЙ ТОЧНОСТИ | 2017 |

|

RU2661161C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1996 |

|

RU2113301C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА ПРИ ПРОИЗВОДСТВЕ ПРУТКОВЫХ МЕТАЛЛОИЗДЕЛИЙ | 2021 |

|

RU2775810C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 2004 |

|

RU2276779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1996 |

|

RU2117541C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2008 |

|

RU2366912C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2690796C1 |

Изобретение относится к обработке металлов давлением и предназначено для производства трубных изделий волочением. Способ включает предварительное формирование захватки с заостренным и коническим участками и последующее волочение через монолитную волоку. Исключение вероятности разрушения трубных металлоизделий из малопластичных металлов и сплавов от остаточных напряжений обеспечивается за счет того, что предельная степень деформации при волочении регламентирована математической зависимостью, учитывающей параметры, характеризующие геометрию и свойства материала трубного изделия.

Способ производства трубных металлоизделий из стали марки 50 пластической деформацией, включающий предварительное формирование захватки с заостренным и коническим участками и последующее волочение через монолитную волоку, отличающийся тем, что волочение производят с предельной степенью деформации, определяемой из условия предотвращения разрушения трубного металлоизделия от остаточных напряжений по формуле:

где R1 - внешний радиус трубного металлоизделия, мм;

Е - модуль упругости материала трубного металлоизделия, МПа;

μ - коэффициент Пуассона материала трубного металлоизделия;

τb - предел прочности материала трубного металлоизделия на сдвиг, МПа;

σs - сопротивление пластической деформации материала трубного металлоизделия, МПа;

δ - толщина стенки трубного металлоизделия, мм;

ψ=0,475⋅10-4 – коэффициент для стали марки 50, определяющий долю энергии пластического деформирования, пошедшую на формирование остаточных напряжений;

В - безразмерный параметр, характеризующий геометрию трубного металлоизделия,

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

- безразмерный параметр, характеризующий толщину стенки трубного металлоизделия;

R2 - внутренний радиус трубного металлоизделия, мм.

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

| US 3763680 A, 09.10.1973. | |||

Авторы

Даты

2017-06-16—Публикация

2016-01-11—Подача