Изобретение относится к производству термоизоляционных, акустических и других изделий из минерального волокна и других волокон из термопластичных материалов преимущественно для нужд строительной промышленности, для термозвукоизоляции промышленного оборудования и средств транспорта и может быть использовано в других отраслях производства изделий из термопластичных материалов.

Наиболее близким техническим решением к изобретению является способ производства изделий из минерального волокна путем плавления минеральной шихты, раздува расплава с одновременным нанесением на образовавшиеся волокна связующего, формирования в камере осаждения равноплотного ковра, последующего уплотнения и термообработки его прососом энергоносителя в камере полимеризации и резки на изделия.

Однако, несмотря на широкое распространение в стране, этот способ производства не позволят производить его экологически чистым и ресурсосберегающим способом по следующим причинам:

несовершенство технологии и оборудования для формирования равноплотного ковра волокна;

невозможность ведения технологического процесса производства по замкнутому циклу;

неравномерное (хаотичное) распределение элементарных волокон в факеле струн энергоносителя при переработке расплава в волокно, при этом формируется неравноплотный ковер в камере осаждения волокна, из-за чего камеры эти строят большого объема для уменьшения степени неравноплотности ковра ваты, что вызывает потерю связующего в окружающую среду, увеличивая объемы вредных газов, экстрагируемых из технологической линии производства, однако требуемая равноплотность ковра не достигается;

технологические процессы производства с выделением больших объемов вредных газов в окружающую среду вызывают необходимость строительства специальных очистных сооружений, стоимость и эксплуатация которых превышает стоимость самой технологической линии производства и стоимость ее эксплуатации.

Целью изобретения является создание экологически чистой технологии производства изделий из минерального волокна.

Для этого в способе производства изделий из минерального волокна путем плавления минеральной шихты, раздува расплава с одновременным нанесением на образовавшиеся волокна связующего, формирования в камере осаждения равноплотного ковра, последующего уплотнения и термообработки его прососом энергоносителя в камере полимеризации и резки на изделия, в качестве энергоносителя используют отходящие газы камеры осаждения после дополнительного нагрева, а отходящие из камеры полимеризации газы подвергают термической нейтрализации в системе дожигания оксида углерода в отходящих газах плавильного агрегата.

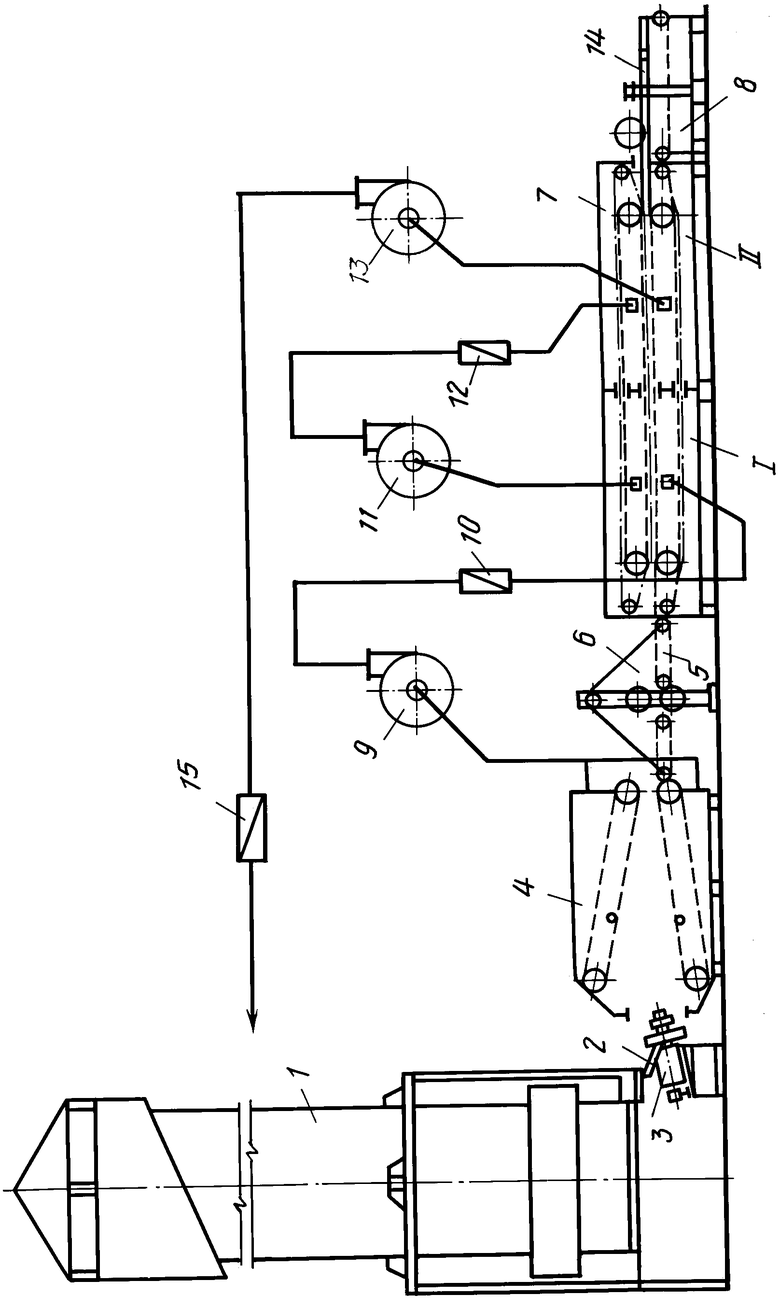

На чертеже представлена схема технологической линии производства изделий из минерального волокна.

В состав технологической линии производства входят: плавильный агрегат, например, вагранка 1, приемный лоток 2, дуплекс-каскадная центрифуга 3, камера 4 осаждения волокна, промежуточный транспортер 6, ковер волокна 6, камера 7 формования изделия, сушки и термообработки связующего в ней, камера 8 охлаждения с узлом разрезки ковра на заданные изделия, первый вентагрегат 9, первый термогенератор 10, второй вентагрегат 11, второй термогенератор 12, третий вентагрегат 13, ковер изделия 14 и термонейтрализатор 15.

Технологический процесс изготовления изделий производят следующим образом.

Струю расплава из плавильного агрегата, например вагранки 1, подают по лотку 2 на дуплекс-каскадную центрифугу 3, образующую волокно, равномерно распределенное в факеле струн энергоносителя и пропитанное связующим материалом. Сформированный в камере 4 осаждения волокна ковер волокна 6 передают через промежуточный транспортер 5 в камеру 7 для формования из волокнистого ковра изделия и сушки, термообработки связующего в нем, а газы, экстрагируемые из камеры 4 осаждения волокна, подают первым вентагрегатом 9 через первый термогенератор 10 в нижнюю часть зоны 1 камеры 7 термообработки для фильтрации уносов из камеры осаждения и сушки ковра волокна. Далее прососанные через ковер волокна газы вторым вентагрегатом 11 подают через второй термогенератор 12 в верхнюю часть зоны II камеры 7 для термообработки связующего в изделии и третьим вентагрегатом 13 подают газы, содержащие вредные летучие вещества, выделяющиеся в процессе термообработки связующего в изделии, в установку термической нейтрализации, например, в системе дожигания окиси углерода в отходящих газах плавильного агрегата. Ковер изделия 14 разрезают на заданные размеры над камерой охлаждения, упаковывают и складируют.

Способ производства изделий из минерального волокна выгодно отличается от существующих способов их производства тем, что прямое осаждение элементарных волокон в камере осаждения и использования газов, экстрагируемых из камеры осаждения, в качестве рабочего тела в системе термообработки связующего в изделии исключают выброс вредных газов в окружающую среду.

По сравнению с известными технологическими процессами производcтва экономятся материальные и энергетические ресурсы тем, что уменьшаются расходы тепловой энергии для образования волокна, так как горючие газы, используемые непосредственно в качестве энергоносителя для образования волокна, сгорают при выходе из соплового аппарата не мгновенно, а продолжая горение на участке длины вытяжки элементарных волокон, что способствует плавной вытяжке волокон, исключив промежуточный процесс производства пара перегретого водяного или сжатого воздуха.

Кроме того, в предлагаемом способе исключается перерасход связующего тем, что связующее, уносимое газами, экстрагируемыми из камеры осаждения волокна, возвращают в ковер волокна в камере термообработки. При этом уменьшаются трудоемкость процесса производства, материальные и энергетические затраты тем, что исключается необходимость в очистных сооружениях загрязненных газов, так как технологический процесс изготовления изделий производят по замкнутому циклу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ КОВРА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057090C1 |

| ЦЕНТРИФУГА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1992 |

|

RU2044705C1 |

| СПОСОБ ОБРАЗОВАНИЯ ВОЛОКНА ИЗ РАСПЛАВА ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114075C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Способ формирования минераловатного ковра | 1987 |

|

SU1481064A1 |

Сущность изобретения: способ производства изделий из минерального волокна включает плавление минеральной шихты, раздув расплава с одновременным нанесением на образующиеся волокна связующего, формирование в камере осаждения равноплотного ковра, уплотнение и термообработку его прососом энергоносителя в камере полимеризации и резку на изделия. В качестве энергоносителя используют отходящие газы камеры осаждения после дополнительного нагрева, а отходящие из камеры полимеризации газы подвергают термической нейтрализации в системе дожигания оксида углерода в отходящих газах плавильного агрегата. 1 ил.

СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА путем плавления минеральной шихты, раздува расплава с одновременным нанесением на образовавшиеся волокна связующего, формирования в камере осаждения равноплотного ковра, последующего уплотнения и термообработки его прососом энергоносителя в камере полимеризации и резки на изделие, отличающийся тем, что в качестве энергоносителя используют отходящие газы камеры осаждения после дополнительного нагрева, а отходящие из камеры полимеризации газы подвергают термической нейтрализации в системе дожигания оксида углерода в отходящих газах плавильного агрегата.

| Способ производства минераловатных изделий на синтетическом связующем | 1987 |

|

SU1491722A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-09-27—Публикация

1992-09-15—Подача