Изобретение относится к литейному производству и может быть использовано в установках для литья с кристаллизацией под давлением в вакуумируемых пресс-формах, а именно для изготовления втулок с буртиком из сплавов на основе меди преимущественно для путевых машин.

Известна установка для литья с кристаллизацией под давлением, содержащая вертикальную камеру прессования, прессующий плунжер, подпружиненную герметизированную камеру, установленную с возможностью перемещения относительно плунжера, и выталкиватель (авт. свид. СССР N 1261743, МКИ B 22 D 27/09; 1984).

К недостаткам устройства следует отнести: невозможность изготавливать отливки в вакуумируемых пресс-формах, большой расход сжатого инертного газа на каждую заливку, поскольку весь объем герметизированной камеры заменяется после каждой заливки.

Однако наиболее близким аналогом, принятым в качестве прототипа, является вакуумная установка для литья с кристаллизацией под давлением, содержащая вертикальную камеру прессования, прессующий плунжер, подпружиненную вакуумную камеру, установленную с возможностью ее перемещения относительно плунжера, и выталкиватель, при этом оно снабжено сменным вакуумпроводом, связанным одним концом с вакуумной камерой, подключенной к вакуумной системе, а другим концом с пространством над зеркалом металла в камере прессования, причем вакуумпровод выполнен разъемным с формообразующей полостью внутри него, части вакуумпровода скреплены друг с другом пружинным кольцом прямоугольного сечения, при этом на вакуумпроводе выполнена канавка под кольцо, а на торце камеры прессования - заходный конус для утапливания кольца в канавку вакуумпровода, причем на торце прессующего плунжера выполнены вентиляционные каналы (патент РФ N 2043853; МКИ B 22 D 18/02 заявл. 23.08.88 г.; опубл. 20.09.95 г.; БИ N26).

Среди существенных недостатков прототипа следует отметить ограниченные технологические возможности изготовления отливок в вакуумируемых пресс-формах, неэффективное использование прессового оборудования для литья с кристаллизацией под давлением и невозможность изготовления втулок с буртиком в многоступенчатых пресс-формах.

Предложенное изобретение направлено на решение задач расширения технологических возможностей, повышения эффективности использования прессового оборудования для изготовления преимущественно втулок с буртиком для путевых машин из сплавов на основе меди в многоступенчатых вакуумируемых пресс-формах и повышение их качества.

Решение указанной задачи достигается тем, что вакуумная установка для литья с кристаллизацией под давлением содержит матрицу с вертикальной камерой прессования и формообразующей полостью, прессующий плунжер, закрепленный на траверсе гидравлического пресса, подпружиненную вакуумную камеру, установленную с возможностью ее перемещения относительно плунжера, выталкиватель, образующий дно камеры прессования, при этом она снабжена сменным пуансоном, выполненным в виде усеченного конуса с закругленным по сфере малым основанием и закрепленным соосно на прессующем плунжере, и плитой выталкивателя, соединенной с траверсой тягами, установленными с возможностью их перемещения относительно траверсы на величину, регулируемую резьбовым упором, и закрепленными в плите выталкивателя; формообразующая полость расположена в камере прессования вдоль ее оси и выполнена многоступенчатой, при этом диаметр каждой из сообщенных между собой ступеней, расположенной выше, соответствует диаметру буртика втулки, формируемой ступенью, расположенной ниже, а выталкиватель служит ограничителем нижнего положения плиты выталкивателя, снабжен пружиной между матрицей и верхней плоскостью плиты выталкивателя и имеет держатель отливки, выполненный в виде выступа на торце выталкивателя в форме ласточкина хвоста, сужающегося по длине выступа при постоянной высоте.

Сопоставительный анализ существенных признаков прототипа и заявляемого технического решения выявил наличие в последнем отличительных признаков, что доказывает, что заявляемое техническое решение удовлетворяет требованиям критерия "новизна".

Благодаря реализации отличительных признаков заявляемого технического решения в совокупности с признаками, общими с прототипом, у заявляемого объекта появляется новый технический результат:

повышение производительности литья за счет многоступенчатой пресс-формы с формообразующими ступенями для втулок, расположенными вдоль вертикальной оси;

уменьшение пресс-остатка по диаметру и потерь металла после каждого прессования;

снижение расхода электроэнергии на каждую отдельную деталь с учетом снижения потерь металла, приходящихся на одну деталь;

уменьшение потерь металла с учетом угара при переплаве;

возможность окончательной механической отработки всей литой заготовки по наружной ступенчатой поверхности с одной установки до операции разрезки на отдельные детали.

Данный технический результат является следствием реализации в предложенном объекте отличительных признаков заявляемого технического решения в совокупности с признаками, общими с прототипом. Это позволяет сделать вывод о том, что предложенное техническое решение удовлетворяет требованиям критерия "изобретательский уровень".

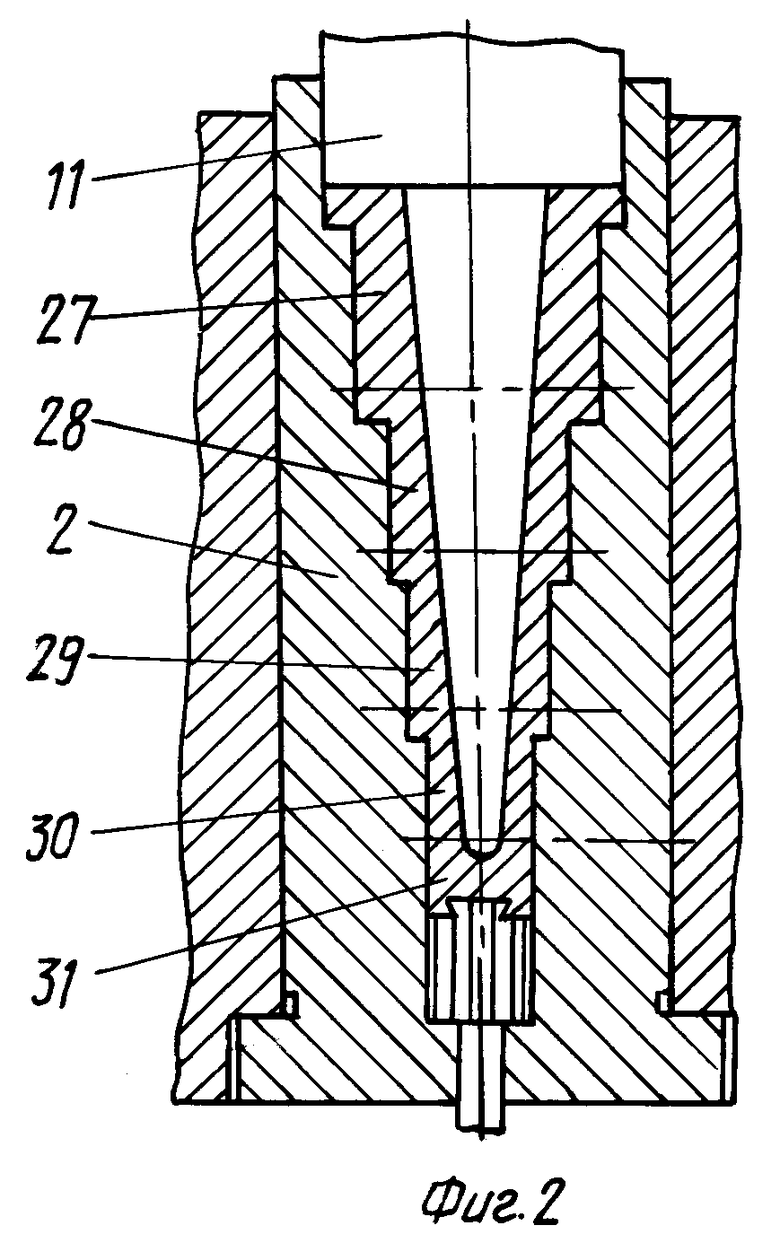

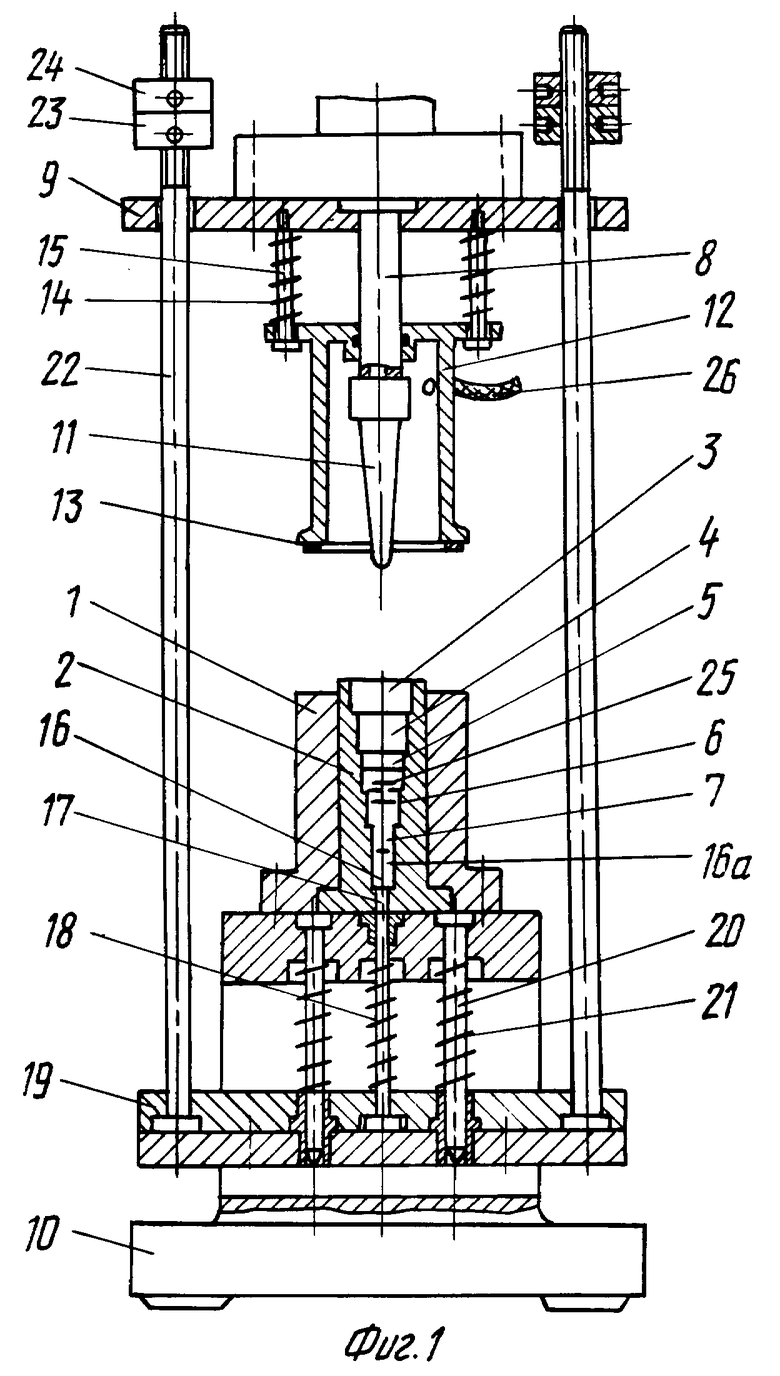

Сущность изобретения поясняется чертежами, на которых показаны:

фиг. 1 - вакуумная установка для литья с кристаллизацией под давлением; общий вид;

фиг. 2 - то же; камера прессования с изготовленной отливкой.

Вакуумная установка для литья с кристаллизацией под давлением преимущественно втулок с буртиками в качестве подшипников скольжения содержит матрицу 1 с вертикальной камерой 2 прессования, в которой выполнена формообразующая полость 3 в виде многоступенчатой формы. Каждая отдельная ступень 4, расположенная выше, совпадает по наименьшему диаметру с расположенной ниже ступенью 5, формирующей буртик меньшей втулки, по ее наибольшему диаметру. Все четыре ступени 4...7 расположены стопочно вдоль вертикальной оси камеры 2 прессования. Прессующий плунжер 8 закреплен на траверсе 9 гидравлического пресса 10, а прессующий пуансон 11, закрепленный соосно на прессующем плунжере 8, выполнен в виде усеченного конуса с закругленным по сфере малым основанием конуса на конце. Кроме того, установка содержит подпружиненную вакуумную камеру 12 с уплотнительным элементом 13 на торце, пружинами 14 и стойками 15, связывающими вакуумную камеру 12 с траверсой 9. Вакуумная камера 12 установлена с возможностью ее перемещения относительно плунжера 8. Выталкиватель 16 связан хвостовиком 17 и пружиной 18 с плитой 19, а также направляющими колонками 20 с пружинами 21, при этом выталкиватель 16 с выступом 16a в виде ласточкина хвоста, образующий дно камеры 2 прессования, выполнен в виде держателя отливки и ограничителя крайнего нижнего положения плиты 19 выталкивателя и обеспечиваемого пружиной 18, установленной между матрицей 1 и верхней плоскостью плиты 19 выталкивателя. В этом также помогают пружины 21 и сила веса самой плиты 19, связанной с траверсой 9 тягами 22, установленными с возможностью их перемещения относительно траверсы 9 на необходимую величину, регулируемую резьбовыми упорами 23 с гайками 24. Нижние концы тяг 22 закреплены в плите 19 выталкивателя 16. На фиг.1 показана установка после заливки дозированной порции металла 25 в камеру прессования, когда выталкиватель 16 с выступом 16a в виде ласточкина хвоста находится в крайнем нижнем положении, при этом упоры 23 не касаются верхней плоскости траверсы 9. Установка снабжена вакуумной системой (на чертеже не показана), для подключения к которой вакуумной камеры 12 служит гибкий вакуумпровод 26. На фиг. 2 показана камера 2 прессования вместе с изготовленной отливкой, состоящей из втулок 27, 28, 29 и 30 и пресс-остатка 31. Штрихпунктиром условно обозначены линии разрезки отливки на отдельные втулки.

Работа вакуумной установки для литья с кристаллизацией под давлением осуществляется следующим образом.

Перед началом работы прессующий плунжер 8 с траверсой 9 тягами 22, плитой 19 и выталкивателем 16 находятся в крайнем верхнем положении (на чертеже не показано) и подвешены на тягах 22 с помощью упоров 23.

При включении установки на прессование траверса 9 выходит из контакта с упорами 23, зафиксированными гайками 24 на тягах 22, а тяги 22, перемещаясь относительно траверсы 9, опускаются вниз вместе с плитой 19 до тех пор, пока выталкиватель 16 с хвостовиком 17 не упрется в дно камеры 2 прессования под действием пружины 18, пружин 21 направляющих колонок 20 и собственного веса плиты 19 выталкивателя 16. В этот момент по электрическому сигналу от путевого конечного выключателя бесконтактного типа (на чертеже не показан) через золотник управления (на чертеже не показан) движение прессующего плунжера 8 с пуансоном 11 прерывается для заливки дозированной порции металла 25 в камеру 2 прессования из плавильно-раздаточной печи (на чертеже не показана), в которой также производится предварительно дегазация металла. Упомянутый золотник управления перекрывает подачу рабочей жидкости и слив в штоковой и поршневой полостях привода прессующего плунжера, обеспечивая надежное стопорение последнего. После заливки при помощи мерной ложки дозированной порции металла 25 (сплава на основе меди) в формообразующую полость 3 снова включается прессование. Вакуумная камера 12 с герметизирующим элементом 13 входит в контакт с матрицей 1 и по сигналу от электрического путевого выключателя (на чертеже не показан) подключается через гибкий вакуумпровод 26 к вакуумной системе. Прессующий пуансон 11 продолжает движение вниз, а прессующий плунжер 8 перемещается вниз относительно вакуумной камеры 12. Пружины 14 на стойках 15 и внешнее атмосферное давление обеспечивают надежную герметизацию вакуумной камеры 12, контактирующей с матрицей 1, и удаление воздуха и газов из пространства над зеркалом металла 25 в камере прессования до того, как прессующий пуансон войдет в контакт с металлом. Прессующий пуансон 11 запрессовывает расплавленный металл 25 в формообразующую полость 3 и занимает положение, показанное на фиг. 2. После выдержки на затвердевание отливки по сигналу от реле времени (на чертеже не показано) вакуумная камера 12 через гибкий вакуумпровод 26 отключается от вакуумной системы и сообщается с атмосферой. После выравнивания давления в вакуумной камере с атмосферным включается обратный ход прессующего плунжера 8 с траверсой 9. Траверса 9 входит в контакт с упорами 23, тянет за собой тяги 22 и плиту 19 вверх, а выталкиватель 16 с выступом 16a выталкивает отливку из камеры 2 прессования, при этом пружины 18 и 21 сжимаются. Прессующий пуансон 11 выводится из полости отливки, а после выхода выталкивателя 16 с выступом 16a из камеры 2 прессования отливка вручную удаляется путем смещения ее вдоль выступа 16a в виде ласточкина хвоста, сужающегося по длине выступа. После обдувки и смазки формообразующей полости 3 и выталкивателя 16 с выступом 16a установка готова для повторной заливки.

Полученная отливка может быть обработана по наружной ступенчатой поверхности в окончательный размер с одной установки, а затем разрезана на части 27...31, соответствующие формообразующим ступеням 4...7, для последующей обработки. Пресс-остаток 31 передается в переплав для повторного использования.

Таким образом, предложенное техническое решение расширяет технологические возможности, повышает эффективность использования прессового оборудования, в результате чего, благодаря отличительным признакам, изложенным в формуле изобретения, достигается положительный эффект.

Изобретение может быть использовано для изготовления втулок с буртиком из сплавов на основе меди для путевых машин. В установке прессующий пуансон закреплен соосно на прессующем плунжере и выполнен в виде усеченного конуса с закругленным по сфере малым основанием на конце. Формообразующая полость выполнена многоступенчатой и расположена в камере прессования вдоль ее вертикальной оси. Диаметр каждой из сообщенных между собой ступеней, расположенной выше, соответствует диаметру буртика втулки, расположенной ниже. Выталкиватель в качестве держателя отливки снабжен на торце выступом в виде "ласточкина хвоста", сужающегося по длине выступа при постоянной высоте. После затвердевания металла полученная многоступенчатая отливка механически обрабатывается и разрезается на части для получения деталей с буртиками. Изобретение обеспечивает эффективное использование оборудования, снижение потерь металла. 1 з.п.ф-лы, 2 ил.

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2043853C1 |

| Устройство для литья под газовым давлением | 1984 |

|

SU1261743A2 |

| Пресс-форма для жидкой штамповки | 1985 |

|

SU1296293A1 |

| БАТЫШЕВ А.И | |||

| и др | |||

| Штамповка жидкого металла | |||

| - М.: Машиностроение, 1979, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

Авторы

Даты

2000-06-27—Публикация

1998-06-19—Подача