Изобретение относится к электротехнической промышленности и может быть использовано при производстве первичных элементов.

Известен способ изготовления фторуглеродных электродов первичных элементов, который заключается во фторировании углеграфитовой ткани (например "Урал-21") с последующим прижимом к токоотводу [1]. Недостатком этого способа является высокая стоимость ткани, ее низкая механическая прочность и низкая электрохимическая активность электродов при разряде большим токами.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления фторуглеродного электрода первичного элемента, включающий следующие операции: фторирование углеродной массы, смешение с электропроводной добавкой (типа ацетиленовой сажи) и связующим (водная эмульсия фторопласта), сушку катодной массы и напрессовку на токоотвод [2]. К недостаткам данного способа можно отнести большую длительность, сложность технологии, а также присутствие в порах электрода небольшого количества воды. В связи с тем что фторуглеродные электроды используются в элементах с неводным электролитом, наличие воды приводит к коррозии анода и снижению энергетических характеристик элемента в целом. Целью настоящего изобретения является уменьшение длительности процесса изготовления электрода и повышения его качества, т.е. повышение эффективности.

Поставленная цель достигается тем, что в способе изготовления электрода первичного элемента, заключающемся в том, что проводят смешение фторуглеродной массы со связующим и электропроводной добавкой и последующее соединение с токоотводом, отличающемся тем, что смешение фторуглеродной массы, связующего и электропроводной добавки производят в сухом виде, после чего проводят дополнительное перемешивание компонентов электродной массы в процессе пластического течения при кручении под давлением не менее 2 т/см2 и величине относительной деформации не менее 30.

Данное предложение удовлетворяет критерию изобретения "существенное отличие", т. к. заявителю неизвестна указанная совокупность признаков в их взаимосвязи, создающих положительный эффект.

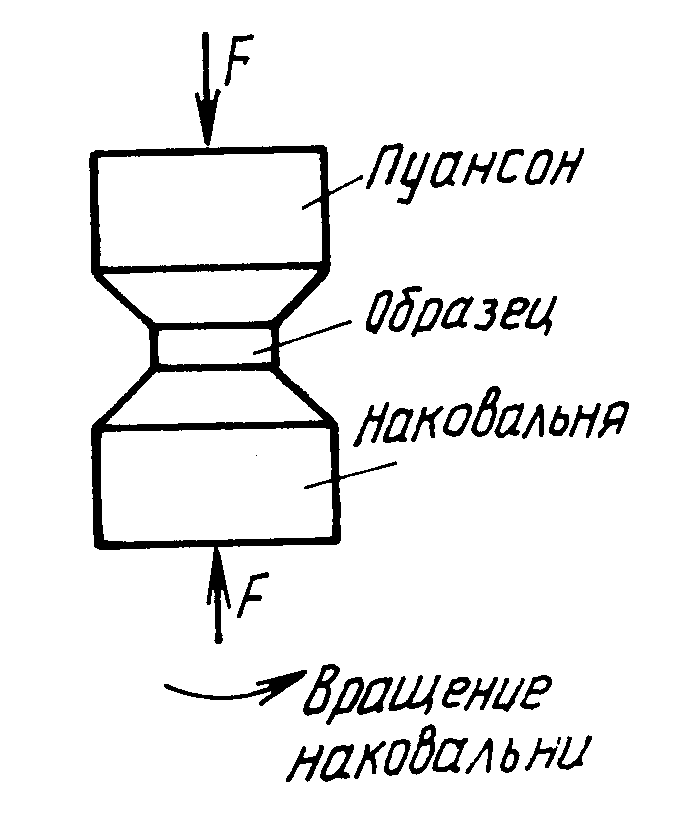

Способ осуществляется следующим образом. Фторированный углерод насыпается в керамическую чашку, куда добавляются электропроводная добавка (сажа) и связующее - сухой фторопласт. Затем стеклянной палочкой они предварительно слегка перемешиваются в сухом виде в течение 10-15 с. Полученная масса насыпается на наковальню, прижимается сверху пуансоном и помещается под пресс. Затем она подвергается относительной деформации величиной не менее 30 при давлении не менее 2 т/см2. Полученная масса соединяется с токоотводом.

Схематически это представлено на чертеже.

Аппаратура, на которой проводилось дополнительное перемешивание, позволяет подвергать исследуемые вещества одновременному воздействию одноосного сжатия и сдвиговым напряжениям, величина которых не превышает предела текучести материала при данном давлении. Особенностью аппаратуры данного типа является то, что по мере увеличения давления напряжение, необходимое для поддержания постоянной скорости пластического деформирования, увеличивается. При постоянном давлении напряжение, необходимое для удержания постоянной скорости пластического деформирования, остается постоянным. Пластическое течение на аппаратуре данного типа реализуется в том случае, когда сила поверхностного трения больше или равна пределу текучести обрабатываемого материала. Такое соотношение возникает при давлениях порядка 2000 кг/см2, при меньших давлениях сжимающие вещества наковальня и пуансон проскальзывают по поверхности вещества и исходные порошкообразные материалы так и остаются в виде порошка. При давлениях выше 2 т/см2 порошкообразные материалы компактируются, т. е. составляющие части подвергаются пластическому деформированию. Данная аппаратура позволяет развивать в исследуемых материалах при давлении выше пороговых пластические деформации от нескольких % до десятков тысяч % без нарушения сплошности образцов.

В нашем случае величина пластической деформации относится не к единичным частицам, из которых состоит смесь, а ко всему образцу, который представляет собой цилиндр. Для данной схемы воздействия и геометрии образцов необходимо применять представления о деформациях кручения при воздействии скручивающих напряжений на цилиндрическое тело. Это отношение длины винтовой линии, в которую при деформировании трансформируется образующая цилиндра, к начальной высоте цилиндра [3]. При относительной деформации менее 30 единиц получается недостаточное равномерное перемешивание компонентов, что приводит у ухудшению электрохимических характеристик фроуглеродных катодов. Такими образом, выход вышеописанных параметров за указанные пределы приводит к снижению эффективности способа.

Реализация указанного способа позволяет увеличить емкость электродов в 1,4 - 1,7 раза за счет снижения содержания связующего (с 7-8 до 1-2%), содержание следов воды (до 1•10-2, равномерности распределения компонентов, а также значительно сокращает длительность процесса изготовления электрода.

Для осуществления способа необходимы пресс, пуансон и наковальня.

Пример 1. 200 мг электродной массы с содержанием фторуглерода, сажи и фторопласта в соотношении 90:8:2 мас.% перемешивались в сухом виде, после чего подвергались дополнительному перемешиванию при кручении в процессе пластического течения при давлении 5 г/см2 и относительной деформации 36, после чего соединялись с токоотводами. После сборки элементы Li-(CFx)n в типоразмере BR-2016 при нагрузке 500 Ом отдавали емкость 108 мА•ч.

Пример 2. 100 мг электродной массы с содержанием фтороуглерода сажи и фторопласта в соотношении 87:9:4 перемешивались в сухом виде, затем подвергались дополнительному перемешиванию при кручении под давлением 2 т/см2 и относительной деформации 42; полученная масса соединялась с токоотводом. После сборки элемента Li-(CFx)n в типоразмере BR-2016 при нагрузке 500 Ом отдавали емкость 103 мА•ч.

Пример 3. 400 мг электродной массы с соотношением вышеуказанных компонентов 85:10:5 перемешивалось в сухом виде, а затем подвергались дополнительному перемешиванию при кручении под давлением 8 т/см2 и относительной деформации 30, затем полученная масса соединялась с токоотводом. После сборки элементы Li(CFx)n в типоразмере BR-2016 при нагрузке 500 Ом отдавали емкость 93 мА•ч.

Во всех трех случаях контрольные партии удовлетворяли требованиям ГОСТ по емкости (60 мА•ч) и разрядному напряжению (не ниже 2,5 В) при разнице на нагрузке 500 Ом.

Преимущества предлагаемого способа заключаются в том, что он позволяет снизить продолжительность процесса изготовления электрода и увеличить его емкость.

Таким образом повышается эффективность настоящего способа в целом, чем он выгодно отличается от известных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2000 |

|

RU2168802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2005 |

|

RU2329570C2 |

| Способ изготовления активной массы катода литиевого аккумулятора | 2023 |

|

RU2815267C1 |

| Способ изготовления активной массы анода литиевого аккумулятора | 2017 |

|

RU2658305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2020 |

|

RU2738800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2010 |

|

RU2424600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2012 |

|

RU2488196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2010 |

|

RU2424599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2002 |

|

RU2230399C2 |

| Способ изготовления активной массы катода литиевого источника тока | 2023 |

|

RU2800976C1 |

Использование: производство первичных элементов. Сущность изобретения: способ изготовления электрода первичного элемента включает смешение фторуглеродной массы, связующего и электропроводной добавки в сухом виде, после чего проводят дополнительное перемешивание компонентов электродной массы в процессе пластического течения при кручении под определенным давлением. Полученная смесь соединяется с токоотводом. Предлагаемый способ уменьшает длительность процесса изготовления и повышает качество. 1 ил.

Способ изготовления электрода первичного элемента, в котором производят смешение фторуглеродной массы со связующим и электропроводной добавкой и последующее соединение с токоотводом, отличающийся тем, что смешение фторуглеродной массы, связующего и электропроводной добавки производят в сухом виде, после чего проводят дополнительное перемешивание компонентов электродной массы в процессе пластического течения при кручении под давлением не менее 2 т/см2 и величине относительной деформации не менее 30.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фиалков А.С., Дубасов В.С | |||

| и др | |||

| Разработка и оптимизация цилиндрическ их литий-фторуглеродных элементов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Жорин В.А., Усиченко В.М., Ениколопян Н.С | |||

| Высокотемперату рные соединения | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1998-07-10—Публикация

1995-04-07—Подача