Изобретение относится к обработке металлов давлением, а более конкретно к станам для поперечно-клиновой прокатки.

Изобретение с наибольшим успехом может быть использовано при производстве изделий типа ступенчатых валов и осей.

Известен стан для поперечно-клиновой прокатки с одним подвижным инструментом [1]. Указанный стан для поперечно-клиновой прокатки содержит установленную на станине прокатную клеть, расположенные в клети инструментальные плиты, по меньшей мере одна из которых выполнена подвижной и связана с приводом возвратно-поступательных перемещений. В стане имеется узел регулировки зазора между инструментальными плитами.

Прокатная клеть представляет собой сборную конструкцию, собранную из литых корпуса и крышки. В корпусе выполнены поперечные пазы, а на крышке - поперечные выступы, которые входят в пазы корпуса, что позволяет при повороте осей на 180o освобождать крышку, которая приподнимается на величину лыски и осуществляет расклинивание. Таким образом, чтобы провести расклинивание необходимо повернуть оси, которые находятся по разные стороны прокатной клети, что затрудняет доступ к ним.

Прокатная клеть охватывает инструментальные плиты поперек. Поэтому образующаяся в процессе прокатки окалина попадает в пространство между инструментальной плитой и направляющими прокатной клети, для удаления окалины требуются специальные устройства.

Прокатная клеть стана содержит внутренние поверхности, требующие обработки шлифованием. В связи с этим конструкция прокатной клети весьма сложна в обработке. Применение литой конструкции корпуса и крышки снижает жесткость прокатной клети ввиду неоднородности литья.

Нижняя инструментальная плита с закрепленным на ней неподвижным инструментом расположена на клиновой плите, размещенной в прямоугольном пазу корпуса прокатной клети, Эта клиновая плита лежит на подвижной клиновой плите, имеющей привод ее перемещения. Для предотвращения перемещения в процессе прокатки клиновая плита, расположенная в прямоугольном пазу, закреплена с помощью болтов. Чтобы изменить зазор между инструментальными плитами необходимо остановить стан, освободить клиновую плиту, размещенную в пазу прокатной клети, затем, включая привод перемещения подвижной клиновой плиты, переместить ее на величину, необходимую для достижения требуемого зазора. Затем закрепить клиновую плиту, размещенную в пазу прокатной клети. Регулировка зазора проводится неоднократно в течение смены.

К недостаткам известного стана относится сложность конструкции вследствие, во-первых, наличия громоздкой системы расклинивания, содержащей четыре отдельных оси, во-вторых, необходимости применения специальных устройств для уборки отходов и окалины, в третьих, необходимости обработки внутренних поверхностей корпуса и крышки.

Кроме того, известный стан характеризуется низкими эксплуатационными характеристиками вследствие необходимости остановки стана для регулирования зазора между инструментами с помощью клиновых плит.

Из известных технических решений наиболее близким объектом к предлагаемой конструкции стана по совокупности существенных признаков является стан для поперечно-клиновой прокатки изделий [2]. Он содержит прокатную клеть, на противолежащих внутренних сторонах которой смонтированы на направляющих инструментальные плиты с приводом возвратно-поступательных перемещений, несущие клиновой инструмент и имеющие опорные поверхности и размещенный в клети узел регулировки рабочего зазора между инструментальными плитами; прокатная клеть выполнена в виде пространственного многозвенника, каждая сторона которого образована из отдельных продольных пластин, при этом пластины двух противоположных сторон клети собраны в пакеты, а пластины других сторон образуют три последовательно расположенные пары рычагов, соединенных с продольными пластинами пакетов и между собой горизонтально расположенными осями, а узел регулировки зазора содержит эксцентрики, расположенные внутри рычагов, соединенных горизонтальной осью с пластинами, собранными в пакет.

Благодаря тому, что прокатная клеть собрана из пакетов пластин, значительно упрощена конструкция стана и облегчено его изготовление, так как набор пластин обеспечивает более высокие механические свойства в сравнении с литой конструкцией, поскольку в меньшей степени проявляются анизотропные свойства.

Недостатки известного стана проявляются в том, что суммарная погрешность зазоров его шарнирных соединений при величинах распорных усилий прокатки вблизи максимальных снижает качество прокатанных изделий из-за ухудшения размерной точности по длине и диаметру.

Кроме того, в процессе эксплуатации стана наблюдается значительная величина отклонения размеров по линейности в направляющих скольжения инструментальных плит, что приводит к отклонению от круглости прокатанных изделий.

В основу изобретения положена задача создать стан для поперечно-клиновой прокатки, в котором конструктивное решение прокатной клети и направляющих инструментальных плит обеспечило бы улучшение эксплуатационных характеристик стана и повышение качества изделий.

Поставленная задача достигается тем, что в стане для поперечно- клиновой прокатки, содержащем установленную на станине прокатную клеть в форме пространственного шарнирного многозвенника, на противоположных внутренних сторонах которого на направляющих смонтированы инструментальные плиты, по меньшей мере одна из которых выполнена подвижной, имеющие опорные поверхности, контактирующие с соответствующими направляющими и несущие клиновой инструмент. Согласно изобретению прокатная клеть снабжена средством для создания предварительного напряженного состояния прокатной клети, а опорная поверхность подвижной инструментальной плиты выполнена в виде струйного аппарата.

Наличие средства для создания предварительного напряженного состояния прокатной клети обеспечивает упругое однонаправленное преобразование величины распорного усилия и придает конструкции прокатной клети предварительное напряженное состояние, вектор усилий которого противоположен вектору распорных усилий прокатки и уменьшает величину погрешности суммарного зазора в шарнирных соединениях стана до нулевого значения.

Применение в стане струйного аппарата с воздушным и/или газовым носителем энергии, размещенным в зоне сопряжения: опорная поверхность инструментальной плиты - направляющая на внутренней стороне звена пространственного многозвенника позволяет реализовать в конструкции прокатной клети эффект аэростатических опор поступательного перемещения.

Использование в стане средства для создания предварительного напряженного состояния прокатной клети, расположенного на наружных поверхностях противолежащих сторон многозвенника, несущих инструментальные плиты, и выполнение его в виде пластин с криволинейной поверхностью, торцевые участки которых присоединены к соответствующей стороне многозвенника посредством винтовых домкратов, позволяет дифференцированно регулировать влияние величины распорных усилий прокатки на качество получаемых изделий.

Целесообразно, чтобы в стане средство для создания предварительного напряженного состояния прокатной клети прокатной клети было размещено между инструментальными плитами и соответствующими им инструментами и выполнено в виде прокладок, собранных из пластин и имеющих поверхности, соприкасающиеся с основанием инструмента и с соответствующей поверхностью инструментальной плиты, а также выполнены по соответствующей кривой в зеркальном отражении к линии упругого прогиба от распорных усилий прокатки. Такая конструкция крепления клиновых инструментов позволяет повысить точность получаемых прокаткой на стане изделий за счет компенсации погрешности размерной точности от воздействия упругого прогиба непосредственно клиновых инструментов.

Предпочтительно, чтобы струйный аппарат был выполнен в виде расположенных квадратно-гнездовым методом сопл.

Благодаря тому, что в стане сопла струйного аппарата были расположены в шахматном порядке на опорных поверхностях инструментальных плит эффективно происходит разделение поверхностей трения в направляющих под воздействием газовой смазки.

Возможно, чтобы в стане струйный аппарат был выполнен в форме регулярного макрорельефа с чередующимися выступами и впадинами, при этом в геометрическом центре симметрии выступов выполнены сопла, что положительно влияет на уменьшение величины поля допуска по линейности контакта на поверхностях трения: инструментальная плита - направляющая прокаткой клети.

Применение в конструкции стана выступов на опорной поверхности инструментальных плит, выполненных в форме цилиндров или/и в форме усеченных полусфер, улучшает технологичность струйного аппарата в направляющих прокатной клети и позволяет регулировать величину подъемной силы на площади поверхностей трения.

Достаточно, чтобы в конструкции стана выступы и впадины имели профиль поперечного сечения прямоугольной формы или/и полусферической формы. Такое конструктивное исполнение профиля впадин и выступов позволяет рациональней использовать эффект эжекции продуктов износа из зоны контакта поверхностей трения.

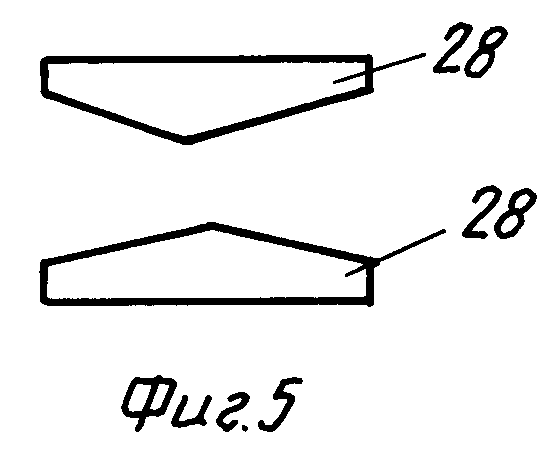

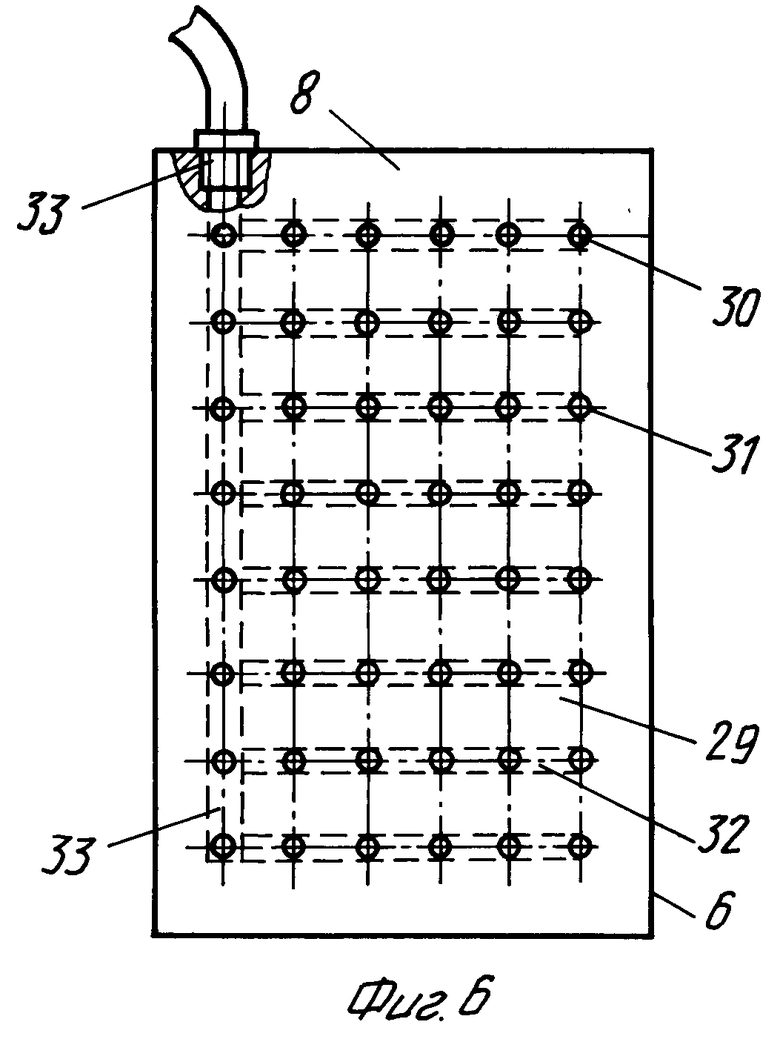

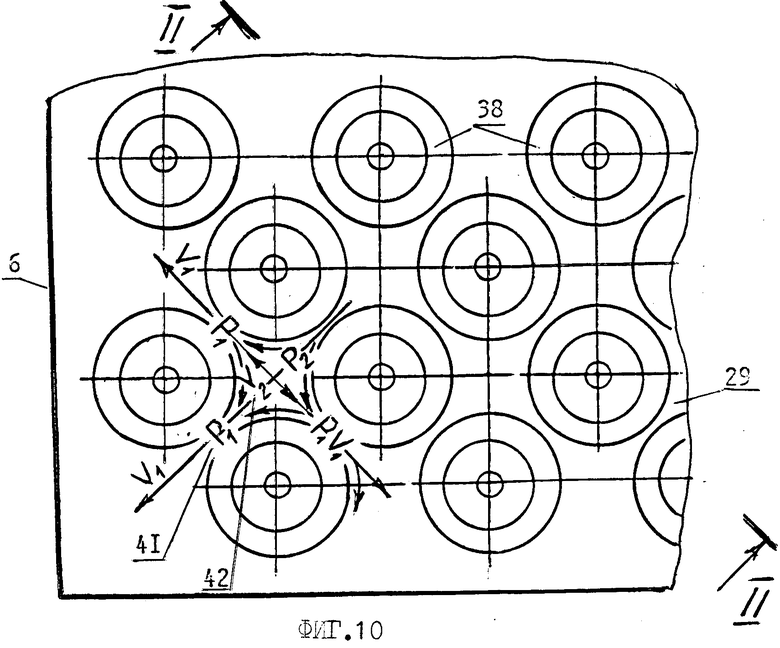

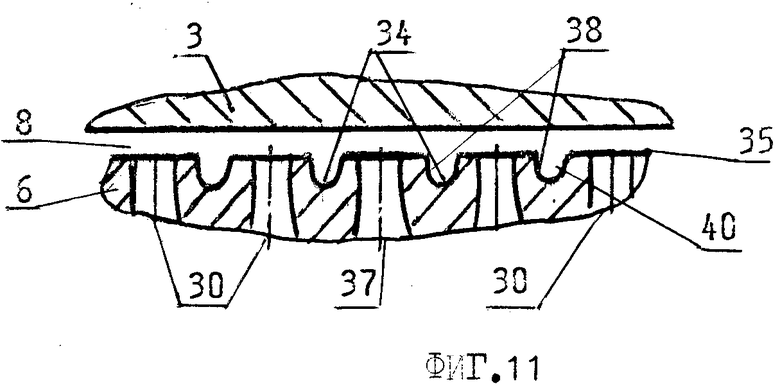

На фиг. 1 изображен стан для поперечно-клиновой прокатки, в котором прокатная клеть выполнена в форме шарнирного пространственного многозвенника, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - эпюры линий прогиба противолежащих сторон-пакетов прокатной клети стана; на фиг. 4 - конструкция прокладок для клиновых инструментов; на фиг. 5 - вариант исполнения конструкции для клиновых инструментов (то же, что и на фиг. 4); на фиг. 6 - конструкция стана, в котором струйный аппарат выполнен в виде расположенных квадратно-гнездовым методом сопл, вид сверху (в плане); на фиг. 7 - конструкция стана с расположением сопл в шахматном порядке (то же, что и на фиг. 6); на фиг. 8 - конструкция стана, струйный аппарат которого выполнен в виде регулярного макрорельефа с чередующимися выступами и впадинами, при этом в центре симметрии выступов выполнены сопла, разрез I-I в соответствии с фиг. 7; на фиг. 9 - конструкция стана с формой выполнения выступов и впадин в виде цилиндров и/или усеченных полусфер, вырыв на виде в плане в соответствии с фиг. 7; на фиг. 10 - конструкция стана с формой выполнения выступов в виде усеченных полусфер, вырыв на виде в плане в соответствии с фиг. 7; на фиг. 11 - конструкция стана с профилем поперечного сечения впадин полусферической формы, разрез II-II в соответствии с фиг. 10; на фиг. 12 - конструкция стана с выступами и впадинами, профиль поперечного сечения которых выполнен прямоугольной и полусферической формы, разрез III-III в соответствии с фиг. 9.

Предлагаемый стан для поперечно-клиновой прокатки, изображенный на фиг. 1, содержит станину 1, установленную на ней клеть 2 в форме пространственного многозвенника (фиг. 2), на двух противолежащих внутренних сторонах-пакетах 3 и 4 на направляющих 5 смонтированы подвижные, расположенные параллельно друг другу в горизонтальной плоскости в прокатной клети 2 инструментальные плиты 6 и 7, имеющие опорные поверхности 8, несущие клиновые инструменты 9 и 10 соответственно плитам 6 и 7, установленный на станине 1 привод 11 возвратно-поступательного перемещения (по стрелкам V) для одной из инструментальных плит 6 и 7, в данном случае для верхней плиты 6, и узел 12 регулировки зазора между инструментальными плитами 6 и 7. Привод 11 возвратно-поступательного перемещения содержит гидроцилиндр 13, шток 14 которого прикреплен к верхней инструментальной плите 6.

Каждая сторона прокатной клети 2 образована из отдельных продольных пластин 15 и 16 (фиг. 1, 2).

При этом пластины 15 прокатной клети 2 ее двух противоположных сторон собраны в пакеты 3 и 4 (фиг. 1, 2). Продольные пластины 16 других сторон прокатной клети 2 образуют три последовательно расположенных пары рычагов 17, 18 и 19 (фиг. 1, 2), соединенных с продольными пластинами 15 пакетов и между собой горизонтально расположенными осями 20 (фиг. 1, 2).

Узел 12 для регулирования зазора между инструментальными плитами 6 и 7 выполнен в виде эксцентриков 21 (фиг. 1, 2), расположенных внутри рычагов 17, через которые пропущены горизонтальные оси 20, соединяющие рычаги 17 и продольные пластины 15.

Прокатная клеть 2 снабжена средством 22 для создания предварительного напряженного состояния прокатной клети путем упругого однонаправленного преобразования величины распорного усилия F (фиг. 1) прокатки, которое расположено на наружных поверхностях двух противолежащих сторонах-пакетах 3 и 4 пространственного многозвенника эквидистантно относительно рабочей зоны прокатки и выполнено в виде криволинейных пластин 23, сопряженных выпуклыми поверхностями 24 со сторонами 3 и 4 соответственно (многозвенника) прокатной клети 2. Торцевые участки 25 и 26 пластин 23 присоединены к сторонам 3 и 4 посредством винтовых домкратов 27 соответственно, протарированных по номограмме: распорное усилие F прокатки в зависимости от типоразмера изделий и технологии прокатки. Средство 22 может быть размещено также между инструментальными плитами 6 и 7 и инструментами 9 и 10 соответственно и выполнено в виде прокладок 28 - пластинчатых корректоров жесткости (фиг. 4), у которых поверхность M, прилегающая к инструментальным плитам 6 и 7, выполнена по кривой (фиг. 3) в зеркальном отражении упругой линии прогиба сторон 3 и 4 многозвенника соответственно от распорных усилий F прокатки.

Опорные поверхности 8 инструментальных плит 6 и 7 могут быть снабжены струйным аппаратом 29 (фиг. 6), который выполнен в виде системы расположенных квадратно-гнездовым методом сопл 30, срез 31 которых лежит в плоскости опорной поверхности 8 инструментальной плиты 6 и 7.

Сопла 30 струйного аппарата 29 взаимосвязаны между собой общими каналами 32 и с магистральным каналом 33 (фиг. 6) для подачи носителя газовой смазки GAS LUBRICATION - смазка, при которой разделение поверхностей трения деталей осуществляется газовым смазочным материалом CT UCO 4378/3-83. Такая конструкция инструментальных плит 6 и 7 позволяет придать опорным поверхностям 8 инструментальных плит 6 и 7 и направляющим 5 на внутренних сторонах 3 и 4 станины 2 свойство совмещения струйного аппарата с газостатическим подшипником скольжения - газостатический подшипник скольжения - HYDROSTATIC GAS BEARING подшипник скольжения, предназначенный для работы в режиме газостатической смазки ГОСТ 18282-88.

Газовая смазка, поступающая к соплам 30 из магистрального канала 33, приобретает при этом свойство газостатической смазки - AEROSTATIC LUBRICATION газовая смазка, при которой полное разделение поверхностей трения деталей, находящихся в относительном движении или покое, осуществляется в результате поступления газа в зазор между поверхностями трения под внешним давлением.

В стане для поперечно-клиновой прокатки сопла 30 струйного аппарата 29 на опорных поверхностях 8 инструментальных плит 6 и 7 могут быть расположены в шахматном порядке (фиг.7) для улучшения притирки (LAPPING) опорных поверхностей 8.

В стане для поперечно-клиновой прокатки опорная поверхность 8 инструментальных плит 6 и 7 (фиг. 8) выполняется в форме регулярного макрорельефа с чередующимися впадинами 34 и выступами 35, в геометрическом центре симметрии 36 которых расположены сопла 30 для уменьшения величины поля допуска прямолинейности (STRAIGHTNESS TOLERANCE) инструментальных плит 6 и 7, что повышает точность прокатанных изделий.

В стане для поперечно-клиновой прокатки на опорной поверхности 8 инструментальных плит 6 и 7 конструкция выступов 35 допускается в форме цилиндров 37 и/или в форме усеченных полусфер 38 (фиг. 8, 9) для регулирования подъемной силы аэростатической опоры поступательного перемещения, которая создается между опорной поверхностью 8 инструментальных плит 6 и 7 и направляющими 5 на внутренних сторонах 3 и 4 многозвенника прокатной клети 2.

В стане для поперечно-клиновой прокатки на опорной поверхности 8 инструментальных плит 3 и 4 выступы 35 и впадины 34 в вертикальном сечении очерчены по кривой 39 и 40 (фиг. 9), которая имеет прямоугольную форму 39 (фиг. 8 и 12) и/или криволинейную форму 40 (фиг. 11 и 12).

Выступы 35 и впадины 34 на опорной поверхности 8 инструментальных плит 6 и 7 в плане (фиг. 9 и 10) образуют между собой систему сообщающихся между собой каналов 41 и 42, сужающихся и расширяющихся соответственно (различного проходного сечения), по которым газовая смазка протекает согласно закону Бернулли для потока газа

P + pV2/2 + pgh = const,

где

P - энергия газа, находящегося под давлением;

pV2/2 - кинетическая энергия текущего газа;

pgh - потенциальная энергия текущего газа.

Для сужающихся каналов V1•P1 = V2•P2 (фиг. 9, 10).

В узких каналах 41 величина скорости V1 газа будет выше скорости V2 газа в широком канале 42. В канале 41 величина давления P1 будет меньше величины давления P2 газа в канале 42. Такая конструкция опорной поверхности 8 инструментальных плит 6 и 7 придает струйному аппарату 29 кроме свойства аэростатической опоры и новое свойство - эжектора. Газовые потоки, протекающие по каналам 41 и 42, эжектируют газовые потоки из соседних каналов 43 и 44. Течение газовых струй струйного аппарата 29 показано стрелками (фиг. 9, 10).

Эжектирование продуктов газостатической смазки обеспечивает эффективное удаление продуктов износа и окалины из зоны контакта пары трения: опорная поверхность 8 инструментальной плиты 6 - направляющая 5.

Перед работой производят подготовку стана к технологическому циклу, учитывая, что в процессе прокатки распорные усилия F достигают значительных величин, приводящих к прогибу пакетов 3, 4 и, как следствие, происходит снижение размерной точности изделий.

Для компенсации прогиба пакетов 3 и 4 в зависимости от формы изделия и типоразмера заготовки по номограмме определяют величину распорного усилия F (фиг. 1) ив средстве 22 для создания предварительного напряженного состояния прокатной клети с помощью винтовых домкратов 27, имеющих нониусные шкалы (на чертеже условно не показаны), производят силовое воздействие на торцевые участки 25 и 26 криволинейных пластин 23, изготовленных из жестко-упругого материала.

Такое силовое воздействие способствует возникновению в криволинейных пластинах 23 напряжений сжатия, которые передаются на пакеты 3 и 4, придавая конструкции прокатной клети 2 преднапряженное состояние. Одновременно происходит выборка всех люфтов в шарнирах пространственного многозвенника прокатной клети 2, что позволяет уменьшить величину погрешности суммарного зазора до нулевого значения в размерной цепи шарнирных соединений стана.

Для компенсации прогиба клиновых инструментов 6 и 7 от распорного усилия F прокатки в средстве 22 применяют прокладки 28 - пластинчатые корректоры жесткости (фиг. 4 и 5).

Поверхности K (фиг. 4) прокладок 28, прилегающие к инструментам 9 и 10, в продольном сечении выполняют по форме в зеркальном отражении к упругим линиям прогибов (фиг. 4) соответствующих пакетов 3 и 4. Для повышения точности изделий поверхности М прокладок 28 (фиг. 4), прилегающие непосредственно к инструментальным плитам 6, 7, выполняют в продольном сечении по форме в зеркальном отражении к упругой линии прогиба (фиг. 3) пакетов 3 и 4 от распорных усилий F, возникающих в процессе прокатки.

Наладку стана осуществляют следующим образом. Вначале осуществляют прокатку деталей без прокладок 28 и посредством датчиков строят упругие линии прогибов от распорных усилий F прокатки в зависимости от типоразмеров и материала изделий. Соответственно этому изготавливают комплекты прокладок 28. Для неответственных изделий простых форм и упрощения изготовления подкладных плит прилегающие поверхности K прокладок 28 могут выполняться в продольном сечении в виде ломаной линии с точкой перегиба и величиной стрелы прогиба (фиг. 5) соответствующими упругим линиям прогибов пакетов 3 и 4.

Ломаная линия может быть вписанной или описанной вокруг упругой линии прогиба в зависимости от ее крутизны.

При наличии комплектов прокладок 28 для данной номенклатуры изделий их размещают между клиновыми инструментами 9 и 10 на соответствующих инструментальных плитах 6 и 7. Клиновые инструменты 9 и 10 притягивают через прокладки 28 к инструментальным плитам 6 и 7. В результате такой сборки клиновые инструменты 9 и 10 приобретают предварительный прогиб, который в процессе прокатки компенсирует величину прогиба пакетов 3 и 4. В процессе прокатки повышается размерная точность изделий за счет уменьшения поля допуска на задаваемый размер изделия. При использовании в отдельных случаях клиновых инструментов 9 и 10 из высокопрочных сплавов, в результате такой конструкции прокладок 28 клиновые инструменты 9 и 10 не прогибаются, а получают дополнительное преднапряжение, величина которого компенсирует величину прогиба пакетов 3 и 4.

Стан для поперечно-клиновой прокатки, изображенный на фиг. 1, работает следующим образом.

Исходную заготовку 45 подают между клиновыми инструментами 9 и 10, затем от привода 11 возвратно-поступательных перемещений сообщают поступательное движение посредством цилиндра 13 инструментальной плите 6 (возможно и встречное движение обеих инструментальных плит 6 и 7). Инструментальная плита 6 перемещается вдоль верхнего пакета 3 пластин 16, при этом инструмент 9 приближают к заготовке 44 и внедряют в нее. За счет сил трения, возникающих между клиновыми инструментами 9 и 10 и заготовкой 44, последнюю приводят во вращение, в процессе которого осуществляется ее деформация. Деформация заготовки 44 осуществляется на участке движения верхнего клинового инструмента 9, пока он полностью не пройдет над нижним клиновым инструментом 10. На этом сцепление инструментов 9 и 10 с заготовкой 45 прекращают и она выпадает из инструментов 9 и 10, после этого инструментальную плиту 6 возвращают в исходное положение. Если окажется, что диаметральные размеры заготовки 45 не соответствуют заданной величине, то зазор между инструментальными плитами 9 и 10 изменяют на величину отклонения действительных размеров заготовки 45 от заданных. Для этого в узле 12 регулирования зазора поворачивают эксцентрик 21, расположенный в рычаге 17 нижнего пакета 14 пластин 15, на заранее определенный угол, тем самым изменяя зазор между верхним и нижним соответственно клиновыми инструментами 9 и 10. Одновременно эксцентриками 21 в рычагах 17 осуществляется поворот на осях 20 пары рычагов 18 и 19, установленных параллельно друг другу, благодаря чему сохраняется параллельность между инструментальными плитами 9 и 10.

Одновременно с движением инструментальной плиты 6 (фиг. 1) включают струйный аппарат 29. Через магистральный канал 33 (фиг. 6) и общие каналы 32 в сопла 30 подают под давлением газовую смазку, например воздух или масловоздушную суспензию, или воздушную смесь с антифрикционными присадками и т. п. в зависимости от технологии прокатки. В результате подачи газовой смазки на срезе 31 сопла 30 возникает подъемная сила, которая между опорной поверхностью 8 инструментальной плиты 6 и направляющей 5 верхнего пакета 3 образует аэростатическую опору перемещения с весьма малым трением.

Газовая смазка, заполняя воздушное пространство регулярного макрорельефа (фиг. 9, 10) струйного аппарата 29 на опорной поверхности 8 инструментальной плиты 6 испытывает аэродинамической торможение утечке газа из аэростатической опоры.

Для регулирования аэродинамического торможения газовой смазки в конструкции струйного аппарата 29 применяют регулярный макрорельеф формы (фиг. 11, 12), которая имеет прямоугольный или/и криволинейный профиль. В зависимости от распределения величины нагрузки, действующей в процессе прокатки на опорную поверхность инструментальной плиты 6, применяют исходя из практики и теоретических расчетов одну и/или совокупность указанных форм профиля периодического макрорельефа струйного аппарата 29.

Кроме того, выполнение макрорельефа струйного аппарата подшипника 29 в форме цилиндров или/и полусфер позволяет регулировать температурный градиент инструментальной плиты 6, который колеблется в интервале температур 150-450oC.

Пример. Проводили прокатку ступенчатых изделий из стали 45 ГОСТ 1050 74. Прокатку проводили на известном базовом стане и предлагаемом стане соответственно признакам формулы изобретения. Допуск на диаметр по чертежу составлял + 0,2 мм. Данные сравнительных испытаний сведены в таблицу.

Отклонение от круглости при прокатке на известном стане составило + (0,09. ..0,1) мм, при прокатке на предлагаемом стане отклонение от круглости имело значение + (0,06...0,07) мм.

Стан для поперечно-клиновой прокатки может широко применяться в различных отраслях промышленности для изготовления горячей или холодной прокаткой изделий типа ступенчатых валов из черных и цветных металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1995 |

|

RU2106925C1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1995 |

|

RU2107573C1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2124958C1 |

| Стан для поперечно-клиновой прокатки | 1983 |

|

SU1194552A1 |

| Инструмент для поперечно-клиновой прокатки | 1986 |

|

SU1412860A1 |

| Стан для поперечно-клиновой прокатки | 1978 |

|

SU978992A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU715192A1 |

| Клеть стана поперечно-клиновой прокатки | 1984 |

|

SU1248709A1 |

| Стан поперечно-клиновой прокатки | 1978 |

|

SU759187A1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU740367A1 |

Изобретение относится к обработке металлов давлением и предназначено для получения валов и осей ступенчатого профиля методом поперечно-клиновой прокатки. Стан для поперечно-клиновой прокатки содержит станину и установленную на ней прокатную клеть. На двух противоположных внутренних поверхностях клети на направляющих смонтированы инструментальные плиты с опорными поверхностями, которые несут клиновые инструменты. По меньшей мере одна из плит установлена с возможностью перемещения, а ее опорная поверхность выполнена в виде струйного аппарата. Прокатная клеть снабжена средством для создания ее предварительного напряженного состояния. 9 з.п. ф-лы, 1 табл. 12 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 978992, B 21 H 1/18, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| WO, заявка N 92/02319, B 21 H 1/18, 1992. | |||

Авторы

Даты

1998-07-20—Публикация

1995-12-09—Подача