ОС О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями | 1985 |

|

SU1274830A1 |

| Инструмент для одновременной поперечноклиновой прокатки двух изделий типа ступенчатых валов | 1976 |

|

SU610594A1 |

| Интсрумент для поперечной прокатки | 1977 |

|

SU637183A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU948504A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU715192A1 |

| Устройство для поперечно-клиновой прокатки | 1988 |

|

SU1553235A1 |

| Способ изготовления деталей с удлиненной осью | 1985 |

|

SU1274831A2 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1639853A1 |

| Инструмент для поперечно-клиновой прокатки | 1981 |

|

SU969389A1 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения изделий типа валов, осей поперечно-клиновой прокаткой. Цель изобретения - повышение производительности плоского инструмента для поперечно-клиновой прокатки путем сокращения длины участка обрезки. Инструмент содержит про- тиволежаш,ие клиновые элементы, размещенные на плоских инструментальных плитах. Клиновые элементы имеют деформирующий FI и калибрующий р2 участки, участок обрезки концевых от.ходов Fs с двумя отрез- ны.ми ножами и участок для выхода заготовки 4. Лезвия ножей выполнены под углом у к основанию инструмента. Расстояние Н между опорны.ми поверхностями участка обрезки установлено больщим, чем расстояние h между опорными поверхностями участков калибровки 9 и выхода заготовки 4, а опорная поверхность участка выхода нижнего инструмента расположена на одном уровне с опорной поверхностью участка обрезки. Радиус качения заготовки по лезвиям ножей меньще радиуса качения заготовки по опорным поверхностям инструмента, т. е. при качении заготовки по ножам требуется меньший путь, чем при качении по опорным поверхностям. Этим достигается сокращение длины участка обрезки и всего инструмента. 4 ил. е

Риг.

Изобретение относится к обработке металлов давлением, в частности к конструкции инструмента для поперечно-клиновой прокатки плоскими плитами, и может быть использовано при производстве изделий типа валов осей.

Цель изобретения - повышение производительности путем сокращения длины участка обрезки.

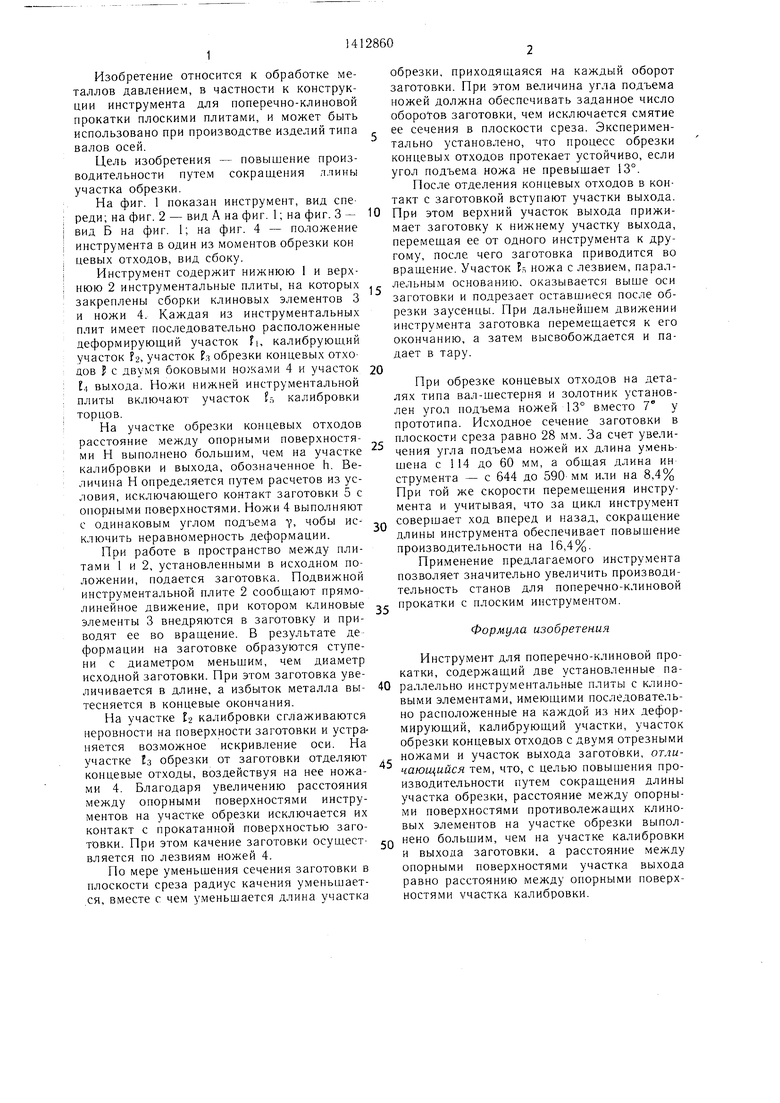

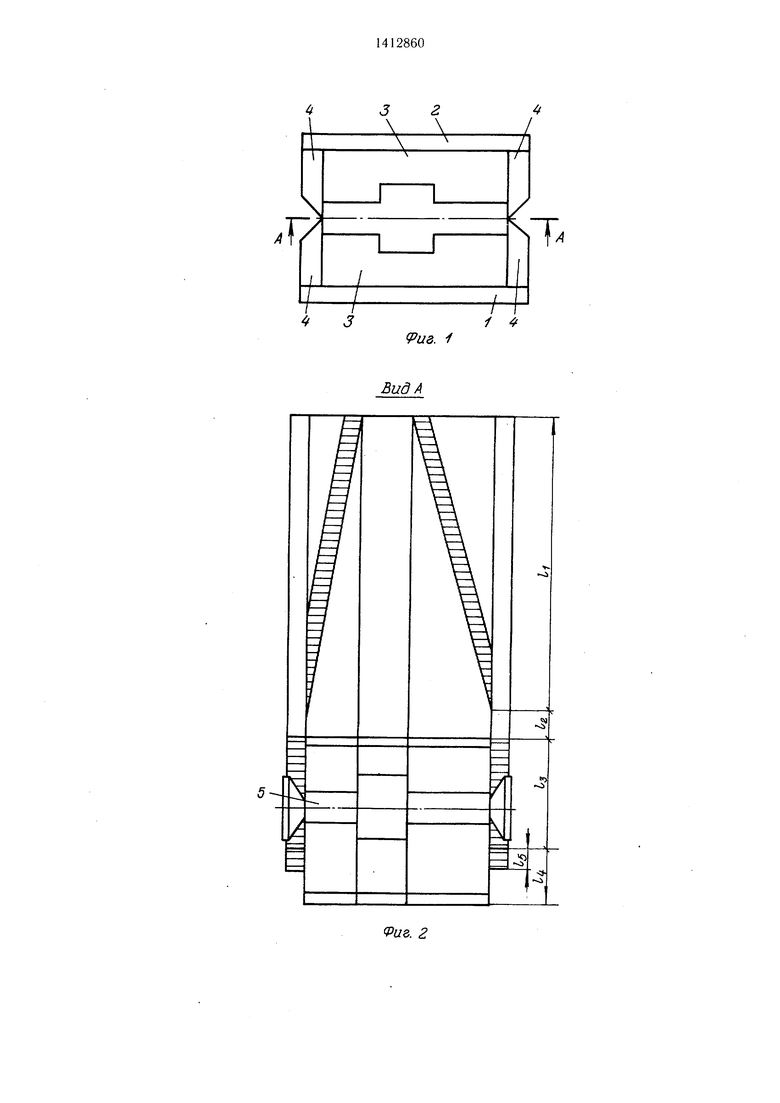

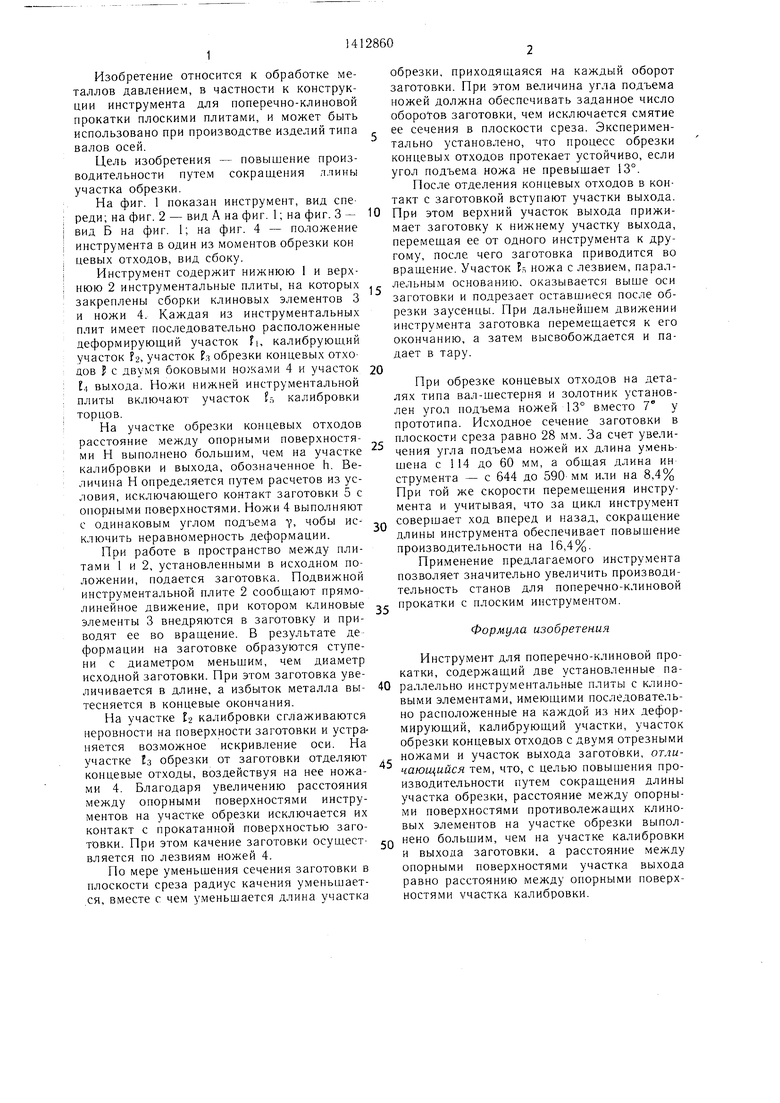

На фиг. 1 показан инструмент, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - положение инструмента в один из моментов обрезки кон цевых отходов, вид сбоку.

Инструмент содержит нижнюю 1 и верхнюю 2 инструментальные плиты, на которых закреплены сборки клиновых элементов 3 и ножи 4. Каждая из инструментальных плит имеет последовательно расположенные деформирующий участок fi, калибрующий участок f2, участок Рл обрезки концевых отходов J с двумя боковыми ножами 4 и участок f.( выхода. Ножи нижней инструментальной плиты включают участок f.-, калибровки торцов.

На участке обрезки концевых отходов расстояние между опорными поверхностями Н выполнено больщим, чем на участке калибровки и выхода, обозначенное h. Величина Н определяется путем расчетов из условия, исключающего контакт заготовки 5 с опорными поверхностями. Ножи 4 выполняют с одинаковым углом подъема у, чобы исключить неравномерность деформации.

При работе в пространство между плитами 1 и 2, установленными в исходном положении, подается заготовка. Подвижной инструментальной плите 2 сообщают прямолинейное движение, при котором клиновые элементы 3 внедряются в заготовку и приводят ее во вращение. В результате де формации на заготовке образуются ступени с диаметром меньщим, чем диаметр исходной заготовки. При этом заготовка увеличивается в длине, а избыток металла вытесняется в концевые окончания.

На участке 2 калибровки сглаживаются неровности на поверхности заготовки и устраняется возможное искривление оси. На участке 1з обрезки от заготовки отделяют концевые отходы, воздействуя на нее ножами 4. Благодаря увеличению расстояния между опорными поверхностями инструментов на участке обрезки исключается их контакт с прокатанной поверхностью заготовки. При этом качение заготовки осуществляется по лезвиям ножей 4.

По мере уменьщения сечения заготовки в плоскости среза радиус качения уменьщает- ,ся, вместе с чем уменьшается длина участка

0

5

0

5

0

5

обрезки, приходящаяся на каждый оборот заготовки. При этом величина угла подъема ножей должна обеспечивать заданное число o6opotOB заготовки, чем исключается смятие ее сечения в плоскости среза. Экспериментально установлено, что процесс обрезки концевых отходов протекает устойчиво, если угол подъема ножа не превышает 13°.

После отделения концевых отходов в контакт с заготовкой вступают участки выхода. При этом верхний участок выхода прижимает заготовку к нижнему участку выхода, перемещая ее от одного инструмента к другому, после чего заготовка приводится во вращение. Участок 1, ножа с лезвием, параллельным основанию, оказывается выще оси заготовки и подрезает оставшиеся после обрезки заусенцы. При дальнейшем движении инструмента заготовка перемещается к его окончанию, а затем высвобождается и падает в тару.

При обрезке концевых отходов на деталях типа вал-шестерня и золотник установлен угол подъема ножей 13° вместо 7° у прототипа. Исходное сечение заготовки в плоскости среза равно 28 мм. За счет увеличения угла подъема ножей их длина уменьшена с 1 14 до 60 мм, а общая длина ин струмента - с 644 до 590 мм или на 8,4% При той же скорости перемещения инструмента и учитывая, что за цикл инструмент совершает ход вперед и назад, сокращение длины инструмента обеспечивает повышение производительности на 16,4%.

Применение предлагаемого инструмента позволяет значительно увеличить производительность станов для поперечно-клиновой прокатки с плоским инструментом.

Формула изобретения

5

Инструмент для поперечно-клиновой прокатки, содержащий две установленные параллельно инструментальные плиты с клиновыми элементами, имеющими последовательно расположенные на каждой из них деформирующий, калибрующий участки, участок обрезки концевых отходов с двумя отрезными ножами и участок выхода заготовки, отличающийся тем, что, с целью повышения производительности путем сокращения длины участка обрезки, расстояние между опорными поверхностями противолежащих клиновых элементов на участке обрезки выпол- Q нено большим, чем на участке калибровки и выхода заготовки, а расстояние между опорными поверхностями участка выхода равно расстоянию между опорными поверхностями участка калибровки.

« J

j г

i

9us. /

Bud A

Pue. 2

(Рие. 3

Вид Б

| Клушин В | |||

| А | |||

| и др | |||

| Совершенствование поперечно-клиновой прокатки | |||

| Минск; Наука и техника, 1980, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1988-07-30—Публикация

1986-07-29—Подача