Изобретение относится к индукционному нагреву изделий и может быть использовано, например, для нагрева заготовок при изготовлении рессорных листов переменного по длине сечения.

Известно устройство для индукционного нагрева концов длинномерных изделий в щелевых индукторах (С.Е.Рыскин. Применение сквозного индукционного нагрева в промышленности. Ленинград: Машиностроение, 1979, с.33, рис.15). Недостатком такого устройства является низкий КПД нагрева, особенно при нагреве тонколистовых изделий, например, - заготовок, предназначенных для изготовления рессорных листов переменного по длине сечения.

Известно устройство для индукционного нагрева концов длинномерных изделий и их подачи к технологическим позициям, содержащее индукторы и механизм транспортировки изделий (см. SU 199175, 31.08.1967).

Такие устройства имеют высокий КПД нагрева. Недостатком их является сложность конструкции, связанная с подвижностью индукторов и связанных о ними силовых блоков, содержащих высокочастотные конденсаторы, шиноразводки и разводки охлаждающей воды, а также гибкие токо- и водоподводы. Сложность конструкции особенно проявляется при больших мощностях нагрева. Сложность конструкции также связана с необходимостью отключения источников высокочастотного питания с каждым циклом работы на время отсутствия изделия в индукторе.

Недостатком прототипа также является пониженная производительность, так как во время отвода индуктора от изделия, его транспортировки и совмещения с ним индуктора изделие не нагревается, а теряет тепло. К числу недостатков можно отнести и ограниченные технологические возможности, связанные с уменьшением зоны нагрева изделия, т.к. последнее требует участка для зажима при нагреве и транспортировке.

Целью изобретения является упрощение конструкции за счет применения стационарных индукторов и постоянного включения источников высокочастотного питания, повышение производительности за счет постоянного заполнения индукторов изделиями и расширение технологических возможностей за счет увеличения зоны нагрева изделия.

Указанная цель достигается тем, что в устройстве, содержащем индукторы и механизм транспортировки изделий, индукторы горизонтально, попарно, стационарно соосно и с зазором установлены в блоки предварительного и окончательного нагрева, механизм транспортировки содержит для каждого из блоков загрузчик, выполненный в виде толкателя, связанного с реверсивной цепной передачей, и разгрузчик, при этом разгрузчик блока предварительного нагрева выполнен в виде нижних приводных, верхнего приводного и прижимного роликов, разгрузчик блока окончательного нагрева - в виде нижних приводных, верхнего приводного и прижимного роликов, убирающегося упора и имеющей возможность перемещения в перпендикулярном к оси индуктора направлении каретки с подпружиненными захватами, имеющими возможность вертикального перемещения между нижними роликами.

Указанная цель достигается также тем, что загрузчик снабжен узлом водяного душирования толкателей, а разгрузчик блока предварительного нагрева совмещен со столом технологической позиции для обработки, например, пробивки отверстия в изделии. Кроме того, разгрузчик блока окончательного нагрева содержит ограничитель для останова каретки в промежуточном положении между технологической позицией и индуктором.

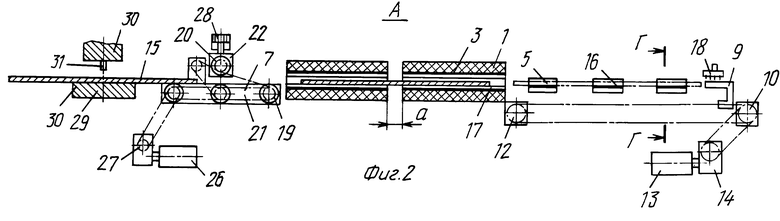

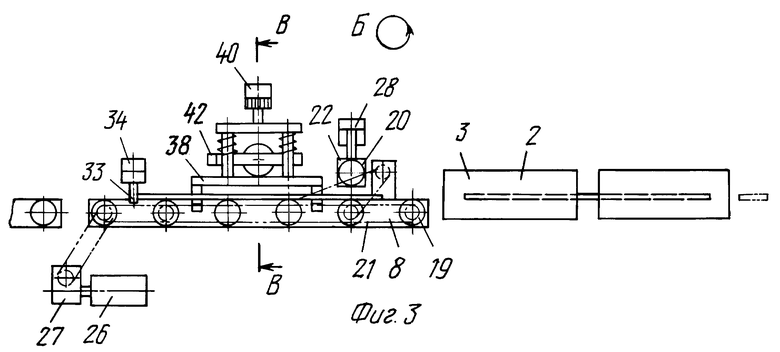

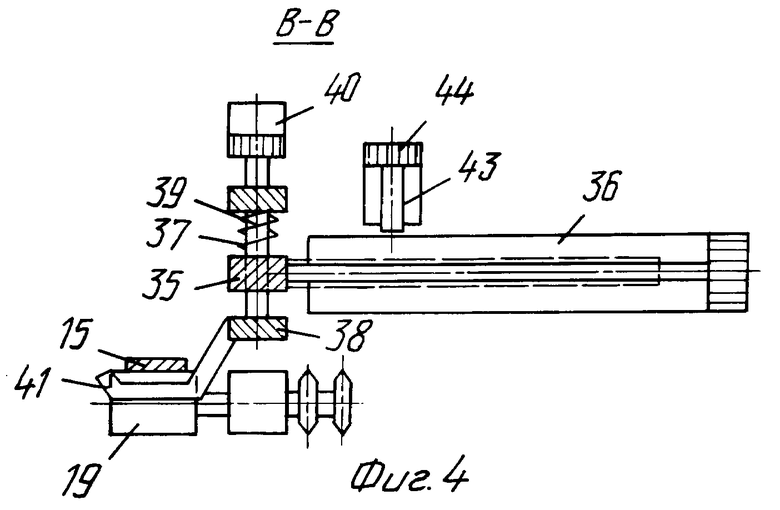

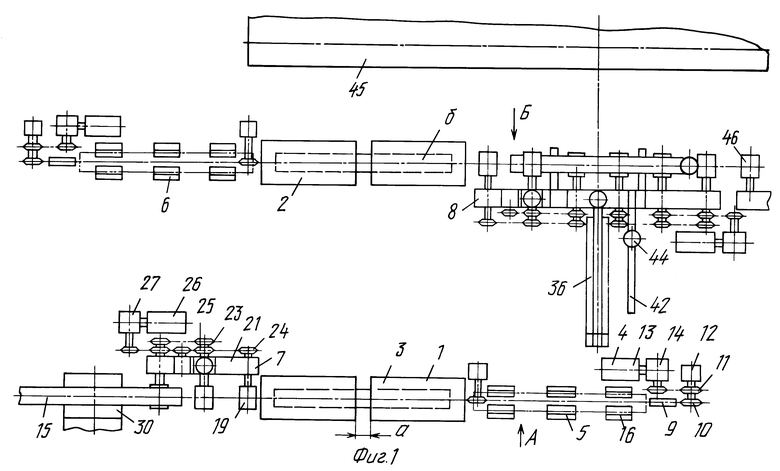

На фиг. 1 показано устройство в плане; на фиг.2 - вид А; на фиг.3 - вид Б; на фиг.4 - разрез В-В.

Устройство (фиг.1) включает блок 1 предварительного нагрева и блок 2 окончательного нагрева. Каждый блок содержит индукторы 3, установленные горизонтально, попарно, стационарно, соосно и с зазором "а". Устройство также включает механизм транспортировки 4, состоящий из загрузчика 5 блока предварительного нагрева, загрузчика 6 блока окончательного нагрева, разгрузчика 7 блока предварительного нагрева и разгрузчика 8 блока окончательного нагрева. Загрузчики 5 и 6 (фиг. 1,2) содержат толкатель 9, связанный с реверсивной цепной передачей 10, состоящей из звездочек 11, корпусов 12, электродвигателя, например, постоянного тока 13 и редуктора 14. Для размещения изделия 15 загрузчики 5 и 6 имеют опоры 16, а в индукторах 3 для этих целей имеются направляющие 17. Загрузчики 5 и 6 также содержат душирующий узел 18 для охлаждения толкателя 9. Размещение блоков предварительного и окончательного нагрева выполнено таким образом, что направление перемещения толкателей 9 в них противоположны. Разгрузчики 7 и 8 (фиг. 1 и 3) содержит нижние приводные ролики 19 и верхний приводной прижимной ролик 20. Нижние ролики 19 установлены в стационарном корпусе 21, а верхние ролики 20 - в подвижном корпусе 22. Привод роликов 19 и 20 включает цепную передачу 23, звездочки 24, связанные с нижними роликами 19, звездочку 25, связанную с верхним роликом 20, электродвигатель 26 и редуктор 27. Для перемещения корпуса 22 предназначен приводной, например, пневматический цилиндр 28. Разгрузчик 7 блока предварительного нагрева совмещен со столом 29 технологической позиции, например, для пробивки отверстия в изделии 15. Для этого предназначен пробойник 31, закрепленный на ползуне 32. Разгрузчик 8 блока окончательного нагрева содержит убирающийся упор 33, совмещенный со штоком приводного, например, пневматического цилиндра 34. Разгрузчик 8 также содержит (фиг. 3 и 4) каретку 35, выполненную с возможностью перемещения в перпендикулярном к оси "б" индукторов направлении от приводного, например, пневматического цилиндра 36. На каретке 35 с помощью тяг 37 установлена траверса 38, для перемещения которой вверх предназначены пружины 39, а для перемещения вниз - приводной, например, пневматический цилиндр 40. На траверсе 38 в прогалах между роликами 19 закреплены захваты 41.

На каретке 35 закреплена планка 42. При этом разгрузчик 8 содержит убирающийся ограничитель 43, совмещенный со штоком приводного, например, пневматического цилиндра 44. На фиг.1 также показана технологическая позиция 45 для проката нагретых концов изделия 15 и рольганг 46 подачи к последующим технологическим позициям.

Устройство работает следующим образом.

Изделие 15 укладывается на опоры 16 загрузчика 5. Далее включается электродвигатель 13 и изделие с помощью толкателя 9 подается в постоянно включенную пару индукторов 3 блока 1 предварительного нагрева. В конце подачи включаются пониженные обороты электродвигателя 13, изделие получает замедленное движение и устанавливается так, что его центральная часть размещается в зазоре "а". Далее толкатель 9 возвращается в исходное положение и подвергается охлаждению с помощью душирующего узла 18. Концы изделия 15, загруженного в пару индукторов 3 блока 1, греются индукционно до температуры предварительного нагрева, а центральная часть изделия получает подогрев за счет теплопроводности. При подаче изделия 15 в индукторы 3 происходит выталкивание находящегося в них нагретого изделия на нижние, постоянно вращающиеся ролики 19. При этом в конце подачи изделие зажимается верхним роликом 20, гарантированно выводится из индуктора и подается на стол 29 устройства 30, где происходит пробивка отверстия в центральной подогретой части изделия пробойником 31.

После пробивки отверстия изделие с концами, нагретыми до температуры предварительного нагрева, укладывается на опоры 16 загрузчика 6. Включается электродвигатель 13 и изделие с помощью толкателя 9 подается в постоянно включенные индукторы 3 блока 2 окончательного нагрева. В конце подачи включаются пониженные обороты электродвигателя 13, изделие получает замедленное движение и устанавливается так, что его центральная часть размещается в зазоре "а". Далее толкатель 9 возвращается в исходное положение и подвергается охлаждению из душирующего устройства 18. Концы изделия, загруженного в индукторы 3 блока 2, греются индукционно до температуры окончательного нагрева. При подаче изделия в индукторы 3 также происходит выталкивание находящегося в них нагретого изделия на нижние, постоянно вращающиеся ролики 19. При этом в конце подачи изделие зажимается верхним роликом 20, гарантированно выводится из индуктора и подается до ограничения упором 33. Ролик 20 отводится в исходное положение.

Далее перемещается вверх шток пневмоцилиндра 40, траверса 38 c захватами 41 под действием пружин 39 поднимается и ограниченное упором 33 нагретое изделие снимается захватами 41 с роликов 19.

Далее последовательно осуществляются подача изделия на технологическую позицию 45 перемещением каретки 35, съем изделия с захватов 41 каретки 35 средствами позиции 45 (не показаны), вывод каретки 35 из позиции 45 и прокатка нагретых концов изделия на позиции 45 (на фиг.1 не показано). Перед выводом каретки 35 из позиции 45 опускается ограничитель 43, планка 42 упирается в него и каретка 35 останавливается в промежуточном положении. После прокатки каретка 35 вводится на позицию 45, прокатанное изделие (не показано) укладывается на захваты 41 средствами позиции 45 (не показаны) и перемещается по направлению к индуктору. Предварительно отводятся упор 33 и ограничитель 43. С помощью пневмоцилиндра 40 находящееся на захватах 41 прокатанное изделие опускается и укладывается на постоянно вращающиеся ролики 19 и подается на рольганг 46 подачи к последующим технологическим позициям. После этого упор 33 возвращается в исходное положение и цикл возобновляется.

Пример

В устройстве производили индукционный нагрев концов заготовок под прокатку с целью получения рессорных листов переменного по длине сечения для малолистовой рессоры грузового автомобиля. Сечение заготовки 75х13 мм, длина - 1450 мм. Первоначально концы заготовки нагревали в блоке предварительного нагрева до температуры 900-920oC. Температура нагрева центральной части заготовки, находящейся в зазоре между индукторами, благодаря теплопроводности достигала 550-600oC. Каждый из индукторов питался от тиристорного преобразователя мощностью 350 кВт, частотой 10 кГц.

Далее производили пробивку отверстия диаметром 12,5 мм в центральной подогретой части заготовки. Далее продолжали нагрев заготовки в блоке окончательного нагрева. Температура окончательного нагрева подлежащих прокатке концов заготовки составляла 1150-1170oC. Каждый из индукторов питался от тиристорного преобразователя мощностью 350 кВт и частотой 10 кГц. Далее производили прокатку заготовки с плавным утонением концов заготовки до 8 мм. Длина прокатанной заготовки составляла 1950 мм. Длина не подлежащего прокатке центрального участка заготовки составляла 190 мм. Далее прокатанная заготовка поступала к технологическим позициям для дальнейшей обработки.

Время нагрева заготовок в каждом блоке, соответствующее темпу работы устройства, составляло 18 с. Зазор между индукторами составлял 50 мм, что соответствовало зазору 100 между индуктирующими витками, утопленными относительно торцев индуктора.

Преимуществом устройства является упрощение конструкции за счет применения стационарных индукторов и связанных с ними силовых блоков c высокочастотными конденсаторами, шиноразводками, разводками охлаждающей воды и гибкими токо- и водоподводами. Это преимущество особенно ощутимо при больших мощностях нагрева. Упрощение конструкции также связано с отсутствием необходимости отключения источников высокочастотного питания, так как во время загрузки и выгрузки индукторы не опустошаются.

Преимуществом устройства также является повышение производительности. Так для приведенного выше примера использования устройства время предварительного и окончательного нагревов составляло 18 с и являлось темпом работы блока, соответствующим производительности 200 шт/ч. При нагреве аналогичных деталей в устройстве, соответствующем прототипу, также со временем предварительного и окончательного нагревов 18 с, темп устройства составлял 26 с, из которых 8 с было связано с разведением и сведением индукторов на величину 800 мм, а также транспортировкой изделия на величину 400 мм. Это соответствовало производительности 138 шт/ч, т.е. приводило к снижению производительности на 31%.

Преимуществом устройства также является расширение технологических возможностей за счет увеличения зоны нагрева изделия. Так, в приведенном выше примере для обеспечения требуемых зон нагрева под прокатку зазор между индукторами составлял 50 мм. В то же время при нагреве в устройстве, соответствующем прототипу, указанный зазор не мог быть меньше 150 мм для размещения механизмов удержания изделия при нагреве и транспортировке. Такой зазор не обеспечивал нагрева требуемых зон под прокатку, а также не давал прогрева за счет теплопроводности центральной части изделия перед пробивкой отверстия.

К преимуществам устройства также относятся компактность за счет противоположности направлений перемещения толкателей блоков предварительного и окончательного нагрева, дополнительные технологические возможности за счет совмещения механизма разгрузки блока предварительного нагрева со столом технологической позиции для пробивки отверстия в изделии и исключение излишних ходов каретки за счет ограничителя в механизме разгрузки блока окончательного нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕССОРНЫХ ЛИСТОВ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1999 |

|

RU2167735C2 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ДУГООБРАЗНОЙ ФОРМЫ | 2003 |

|

RU2240357C1 |

| СПОСОБ ИНДУКЦИОННОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С ГАЛТЕЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2071504C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1996 |

|

RU2091235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133665C1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

Изобретение относится к индукционному нагреву изделий и может быть использовано для нагрева заготовок, в частности при изготовлении рессорных листов. Техническим результатом является упрощение конструкции, повышение производительности и расширение технологических возможностей. Устройство включает блок предварительного нагрева заготовок и блок их окончательного нагрева, каждый из которых содержит индукторы соленоидного типа, установленные попарно, стационарно, соосно и с зазором, а также механизм транспортировки, состоящий из загрузчиков и разгрузчиков. Загрузчики выполнены в виде толкателя, связанного с реверсивной цепной передачей, а разгрузчики содержат нижние приводные ролики и верхний приводной прижимной ролик, при этом разгрузчик совмещен со столом технологической позиции для обработки, а разгрузчик содержит убирающийся упор, совмещенный со штоком приводного цилиндра, и каретку, на которой установлены траверса с захватом и планка. Размещение блоков предварительного и окончательного нагрева выполнено таким образом, что направление перемещения толкателей в них противоположны. 3 з.п. ф-лы, 4 ил.

| 0 |

|

SU199175A1 | |

| Установка для термообработки листовых изделий | 1970 |

|

SU500251A1 |

| Устройство для индукционной закалки круглых деталей | 1969 |

|

SU614132A1 |

| Станок для термообработки концов длинномерных изделий | 1980 |

|

SU1002373A1 |

| Установка для термической обработки длинномерных изделий | 1989 |

|

SU1652360A1 |

| РЫСКИН С.Е | |||

| Применение сквозного индукционного нагрева в промышленности | |||

| - Л.: Машиностроение, 1979, с.33, рис.15. | |||

Авторы

Даты

2000-06-10—Публикация

1999-01-10—Подача