Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении профилей с односторонней периодичностью, например рессорных листов, в условиях серийного производства с частой сменой номенклатуры изделий при минимальных переналадках.

Известен способ изготовления изделий переменного по длине профиля, включающий нагрев заготовки, закрепление ее одним концом на переднем участке профильной оправки и прокатку в калибре постоянного размера, образованном двумя неприводными валками с ребордами [1].

Недостатком способа является сложность формообразующего инструмента, связанная с необходимостью выполнения в нем профильного ручья, соответствующего конфигурации изделия.

Известен способ прокатки изделий переменного профиля, преимущественно рессорных листов, включающий нагрев заготовки, ее фиксацию от смещения при прокатке, прокатку неприводными валками в направлении от среднего участка заготовки к ее концевым участкам.

Известно также устройство для осуществления этого способа, включающее платформу, имеющую возможность вертикального перемещения, каретки с неприводными валками, приводы продольного перемещения кареток и механизм фиксации заготовок от смещения при прокатке [2].

Недостатком известного способа и устройства для его осуществления является необходимость вертикального перемещения кареток, на прокатных валках которых размещена нагретая заготовка, до ее совмещения с верхним опорным элементом, что требует дополнительного механизма для его осуществления.

Недостатком известного способа и устройства является также необходимость обеспечения строгой синхронности в работе механизма вертикального перемещения платформы и механизма фиксации заготовки во избежание нарушения точности ее позиционирования.

Недостатком известного способа и устройства для его осуществления является также необходимость точного совмещения профильных направляющих, расположенных на платформе, с профильными направляющими, расположенными на станине, поскольку несовпадение плоскостей, по которым перемещаются ролики-копиры, приводит к поперечным рискам и другим недопустимым дефектам на поверхности изделия.

Недостатком известного способа и устройства для его осуществления является также ограниченность номенклатуры изделий и длительность переналадки при переходе на различные типоразмеры прокатываемых профилей из-за сложной конструкции оборудования.

Задачами, на решение которых направлено заявляемое изобретение, являются уменьшение затрат на изготовление оборудования за счет его упрощения, возможность получения широкой номенклатуры изделий с минимальными переналадками, увеличение стойкости деформирующего инструмента, улучшение качества изделий.

Технический результат достигается тем, что в способе прокатки изделий с односторонней периодичностью, включающем нагрев заготовки, ее фиксацию от смещения при прокатке и прокатку неприводными валками в направлении от среднего участка заготовки к ее концевому участку, заготовку нагревают не полностью, а только участок, подлежащий деформации, холодный участок заготовки укладывают на лоток с ограничением по боковым поверхностям, поджимом холодного участка и центрированием по предварительно выполненному отверстию, перемещают соосно направлению прокатки в зазор между прокатными валками с ребордами и верхней опорной плитой и производят продольную прокатку при контактировании нижней поверхности заготовки с неприводными валками, принудительное перемещение осей которых в направлении верхней опорной плиты осуществляется на заданных участках по длине заготовки за счет профилирования нижней направляющей.

Технический результат достигается также тем, что устройство для продольной прокатки изделий с односторонней периодичностью, включающее станину с продольной профильной направляющей и верхней опорной плитой, каретку с неприводными валками с ребордами и привод продольного перемещения каретки, содержит лоток с боковыми ограничителями, центрирующим штырем и зажимом для фиксации холодного участка заготовки, выполненный с возможностью его продольного перемещения соосно направлению прокатки для подачи нагретого участка заготовки в зазор между прокатными валками с ребордами и верхней опорной плитой.

На фиг.1 показан общий вид устройства в исходном положении с размещенной на лотке исходной заготовкой.

На фиг.2 показан общий вид устройства при размещении нагретой части исходной заготовки в зазоре, образованном прокатными валками и верхней опорной плитой.

На фиг.3 показан общий вид устройства по завершении прокатки заготовки.

На фиг.4 показан разрез А-А по фиг.1.

На фиг.5 показан разрез Б-Б по фиг.2.

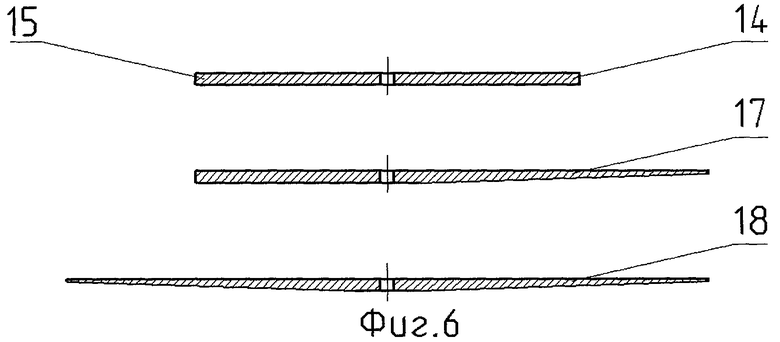

На фиг.6 показаны заготовка исходная, заготовка после прокатки и окончательное изделие.

Устройство для осуществления способа (фиг.1, 2, 3, 4, 5) содержит станину 1, на которой размещены верхняя опорная плита 2, нижняя профильная направляющая 3, каретка 4 с двумя неприводными валками 5 и привод продольного перемещения 6 каретки 4, выполненный в виде гидроцилиндра 7. Устройство также снабжено лотком 8, содержащим боковые ограничители 9, центрирующий штырь 10 и зажим 11. Привод продольного перемещения 12 лотка 8 выполнен в виде пневмоцилиндра 13. Принцип работы зажима 11 в описании не рассматривается.

Работа устройства и осуществление способа происходят следующим образом. Не полностью нагретую заготовку 14 укладывают холодным участком 15 на лоток 8 с ограничением по боковым поверхностям и центрированием на штыре 10 по предварительно выполненному отверстию и фиксируют зажимом 11 (фиг.1, 4). Далее лоток 8 под действием пневмоцилиндра 13 перемещается соосно направлению прокатки в зазор, образованный прокатными валками 5 с ребордами 16 и верхней опорной плитой 2 (фиг.2, 5). Далее осуществляется прокатка нагретого участка заготовки 14 путем перемещения каретки 4 под действием гидроцилиндра 7 (фиг.3). При этом за счет профилирования направляющей 3 происходит принудительное перемещение осей неприводных валков 5 в направлении верхней опорной плиты 2, а благодаря наличию двух валков 5, расположенных на разной высоте, обеспечивается их последовательное включение в процесс деформации, что повышает их стойкость. По завершении прокатки лоток 8 возвращается в исходное положение для удаления прокатанной заготовки 17 (фиг.6). После этого каретка 4 возвращается в свое исходное положение, и процесс повторяется до получения готового изделия 18 (фиг.6).

Пример.

Производилась прокатка заготовки из стали 50ХГФА шириной 75 мм, длиной 1200 мм, толщиной 17 мм.

Длина нагретого участка заготовки 500 мм, температура нагрева 1150=20°С, способ нагрева - индукционный.

Скорость прокатки составляла 200 мм/с, максимальное усилие 130 КН. Прокатанная заготовка и готовое изделие представлены на фиг.6.

Переналадка на другой типоразмер листа малолистовой рессоры включает замену нижней профильной направляющей и занимает не более 20 минут.

Предлагаемый способ продольной прокатки изделий с односторонней периодичностью и устройство для его осуществления позволяют получать изделия широкой номенклатуры при минимальных переналадках, уменьшить затраты на изготовление устройства за счет упрощения его конструкции, упростить процесс переналадки, сократить время на ее осуществление, улучшить качество изделий.

Источники информации

1. А.с. №1839121 А1, кл. В 21 Н 8/00.

2. Патент РФ №2115503 С1, кл. В 21 Н 8/00, В 21 В 1/38 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| Способ изготовления полых тел вращения, имеющих фасонную боковую поверхность (типа опорного катка трактора), методом поверхностного нагрева заготовки катка в индукторе ТВЧ на пустотелой оправке с охлаждаемым сердечником, предотвращающей сквозной прогрев заготовки катка, с последующей прокаткой этой заготовки в центрах между двумя сближающимися и вращающимися профильными валками | 2015 |

|

RU2618288C2 |

| Клеть прокатного стана | 1982 |

|

SU1087220A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Способ винтовой прокатки | 1990 |

|

SU1761319A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

| Прокатная клеть | 1980 |

|

SU944717A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2124958C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении профилей с односторонней периодичностью, например рессорных листов. Задача изобретения - уменьшение затрат на изготовление оборудования, возможность получения широкой номенклатуры изделий. Способ и устройство для его реализации включают нагрев требуемого участка заготовки, ее фиксацию от смещения при прокатке и продольную прокатку неприводными валками с ребордами в направлении от среднего участка заготовки к ее концевому участку. Не полностью нагретую заготовку укладывают холодным участком на лоток с ограничением по боковым поверхностям, центрируют по предварительно выполненному отверстию, поджимают и перемещают соосно направлению прокатки в зазор, образованный прокатными валками с ребордами и верхней опорной плитой. Прокатку производят при контактировании нижней поверхности заготовки с неприводными валками, принудительное перемещение осей которых в направлении верхней опорной плиты осуществляется на заданных участках по длине заготовки за счет профилирования нижней направляющей. Изобретение обеспечивает упрощение процесса переналадки, увеличение стойкости деформирующего инструмента и улучшение качества изделий. 2 н.п. ф-лы, 6 ил.

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕССОРНЫХ ЛИСТОВ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1999 |

|

RU2167735C2 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ прокатки изделий переменного профиля и устройство для его осуществления | 1986 |

|

SU1761362A1 |

| Устройство для выравнивания остова транспортного средства | 1977 |

|

SU647148A1 |

| WO 8900899 A1, 09.02.1989. | |||

Авторы

Даты

2006-12-10—Публикация

2005-05-17—Подача