Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении фурнитуры для мебели.

Известен способ изготовления изделий, при котором тонколистовую металлическую полосу подают в многопозиционный штамп, в котором последовательно, с перемещением полосы между позициями производят пробивку отверстий, формовку вокруг отверстий конических гнезд, отделение штучной заготовки и ее гибку с получением изделия V - образной формы, которое выталкивают из штампа (SU, авторское свидетельство, 1690913, B 21 D 37/08, 1991).

Данный способ имеет ряд недостатков.

Нельзя, например, обеспечить гибку изделий с углом между полками, меньшим 90o. Удаление изделий из штампа осуществляется вручную, что при неблагоприятном стечении обстоятельств небезопасно. Однако главным недостатком этого способа является низкое качество формовки конических гнезд, особенно при толщине листа менее 2 мм, из-за плохой текучести тонкого металла. Кроме того, одностороннее течение металла создает вокруг конических гнезд валики (наплывы) неконтролируемой формы. Пробивные пуансоны быстро изнашиваются, а режущие кромки отверстий матрицы быстро притупляются из-за высоких удельных давлений на металлическую полосу в зоне формовки.

Технической задачей, на решение которой направлено настоящее изобретение, является повышение качества полученных изделий.

Для решения поставленной задачи в известном способе изготовления изделий, при котором тонколистовую металлическую полосу подают в многопозиционный штамп, в котором последовательно, с перемещением полосы между позициями производят пробивку отверстий, формовку вокруг отверстий конических гнезд, отделение штучной заготовки и ее гибку с получением изделия V-образной формы, которое выталкивают из штампа, пробивку отверстий проводят на отдельной позиции, одновременно с формовкой конических гнезд осуществляют предварительную формовку сопряженных с ними ребер жесткости, отделение штучной заготовки производят вырубкой напровал, после чего полученную штучную заготовку шибером перемещают на позицию гибки в направлении, перпендикулярном направлению перемещения полосы между предыдущими позициями, и фиксируют в ориентированном положении, на позиции гибки производят окончательную формовку ребер жесткости, а выталкивание готового изделия осуществляют последующей штучной заготовкой при ее перемещении на позицию гибки.

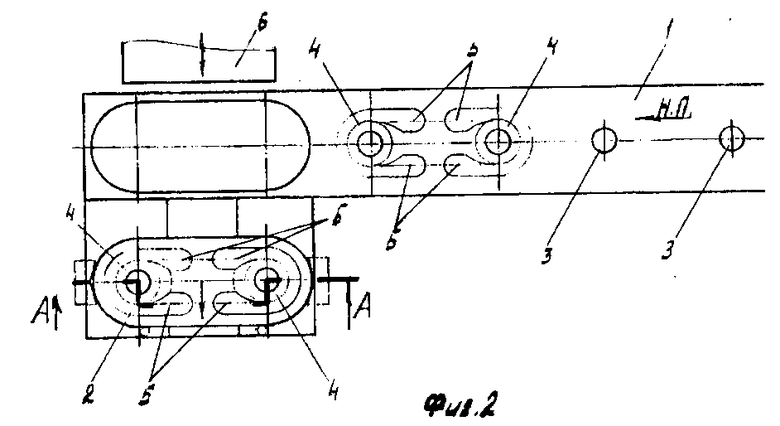

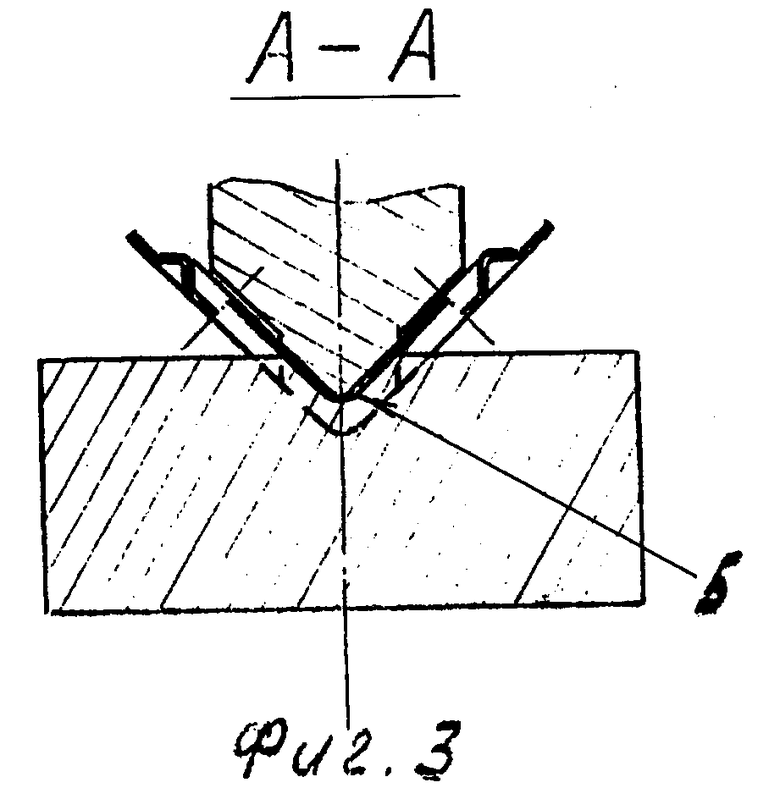

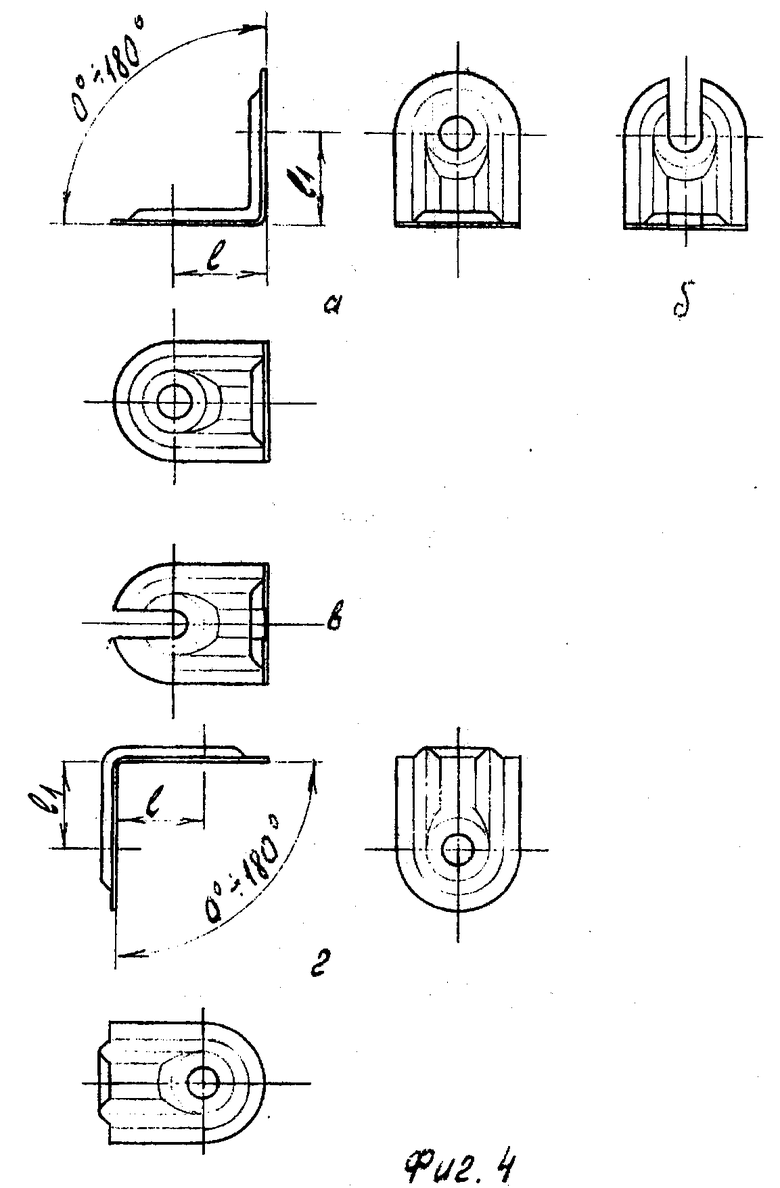

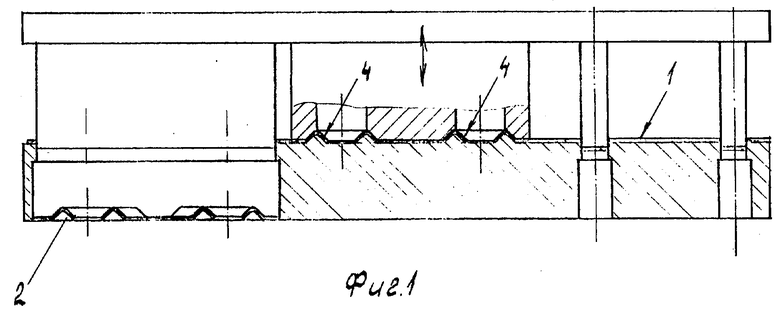

Изобретение поясняется графическими материалами, где на фиг. 1 представлена схема последовательного получения штучной заготовки; на фиг. 2 - схема в плане заготовки, которая подана на позицию гибки - формовки; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - варианты типовых изделий, изготовление которых возможно по данному способу.

Из тонколистовой металлической полосы 1 в комбинированном штампе последовательно за три перехода получают формованную заготовку 2. Сначала на переднем конце полосы 1, заправленном в штамп, пробивают цилиндрические отверстия 3. Форма и размеры пробиваемых отверстий должны соответствовать одному из выбранных типоразмеров изделий (см. фиг. 4). Затем полоса 1 перемещается на шаг вперед, и на второй позиции на переднем конце полосы формируются конические гнезда 4, переходящие в ребра жесткости 5, а на первой позиции одновременно пробиваются отверстия 3 будующей второй заготовки. Полоса 1 опять перемещается на шаг вперед и после рабочего хода ползуна пресса одновременно осуществляется пробивка на первой позиции отверстий 3 будущей третьей заготовки, формовка на второй позиции будущей второй заготовки и вырубка напровал на третьей позиции первой штучной заготовки 2. При ходе вверх верхней части штампа заготовка 2 ориентированно подается механизированным шибером 6 на четвертую позицию, где производят гибку с получением изделия V-образной формы и окончательную формовку ребер жесткости.

Требуемые расстояния от опорных плоскостей до осей конических гнезд в полках обеспечиваются базированием по наружному контуру заготовки 2 на позиции гибки-окончательной формовки ребер жесткости. Жесткость V-образного изделия создается с завершением формовки ребер жесткости 5.

Согнутое изделие с завершенной формовкой выталкивается из штампа следующей заготовкой, подаваемой на гибку при каждом ходе ползуна. Одновременно с последней операцией гибки - окончательной формовки ребер жесткости выполняются все подготовительные операции, описанные выше, и устанавливается процесс поштучного выхода изделий из штампа при каждом ходе ползуна. Вышедшее из-под штампа изделие нуждается только в декоративной отделке поверхности.

Для организации массового производства V-образных изделий по данному способу требуется только один штамп, установленный в пресс необходимого типоразмера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления @ -образных деталей из ленты и полосового материала | 1989 |

|

SU1712032A1 |

| Способ вырубки деталей | 1981 |

|

SU1058679A1 |

| Способ фиксации листового материала при последовательной штамповке | 1988 |

|

SU1496867A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТБОРТОВАННЫМ ОТВЕРСТИЕМ В ДОННОЙ ЧАСТИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1998 |

|

RU2136427C1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Способ изготовления контактных элементов | 1988 |

|

SU1513554A1 |

| Способ получения конических отверстий | 1986 |

|

SU1402389A1 |

| Способ зачистки отверстий под отбортовку | 1987 |

|

SU1433566A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении фурнитуры для мебели. Тонколистовую металлическую полосу подают в многопозиционный штамп. В штампе последовательно производят пробивку отверстий, формовку вокруг них конических гнезд, осуществляемую одновременно с предварительной формовкой ребер жесткости, отделение штучной заготовки и ее гибку с получением изделия V-образной формы. На позиции гибки производят окончательную формовку ребер жесткости. Отделяют штучную заготовку вырубкой напровал. Готовое изделие выталкивают последующей штучной заготовкой при ее перемещении на позицию гибки. В результате обеспечивается повышение качества изделий. 4 ил.

Способ изготовления изделий, при котором тонколистовую металлическую полосу подают в многопозиционный штамп, в котором последовательно, с перемещением полосы между позициями производят пробивку отверстий, формовку вокруг отверстий конических гнезд, отделение штучной заготовки и ее гибку с получением изделия V-образной формы, которое выталкивают из штампа, отличающийся тем, что пробивку отверстий проводят на отдельной позиции, одновременно с формовкой конических гнезд осуществляют предварительную формовку сопряженных с ними ребер жесткости, отделение штучной заготовки производят вырубкой напровал, после чего полученную штучную заготовку шибером перемещают на позицию гибки в направлении, перпендикулярном направлению перемещения полосы между предыдущими позициями, и фиксируют в ориентированном положении, на позиции гибки производят окончательную формовку ребер жесткости, а выталкивание готового изделия осуществляют последующей штучной заготовкой при ее перемещении на позицию гибки.

| SU, авторское свидетельство, 1690913, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-27—Публикация

1996-02-01—Подача