Изобретение относится к химической очистке мономерсодержащих фракций С7-С9, которые используют в процессе получения пленкообразователей для приготовления олиф и лаков катионной соолигомеризацией содержащихся в них непредельных углеводородов, как-то: димеров (метил-)циклопентадиена, его содимеров с изопреном и пипериленом (ДЦПД), (метил-)стиролов, винилтолуолов, дивинилбензолов, индена и других винилароматических углеводородов, изоолефинов, сопряженных диенов и ацетиленовых углеводородов.

С7-С9-фракции, побочные производства этилена, выделенные из пироконденсата, получаемого на заводах, производящих синтетический этанол, часто содержат циклоэфиры (паральдегид и метальдегид), в количествах 3-7 мас.% в смеси с другими кислород-, а иногда и серусодержащими основаниями Льюиса. При использовании этих фракций в качестве сырья для производства пленкообразователей (нефтеполимерных смол или жидких каучуков катионной соолигомеризацией непредельных углеводородов в среде содержащихся в них алкилбензолов, неароматических насыщенных и нафтеновых, а также некатионофильных ненасыщенных углеводородов в присутствии кислот Фриделя-Крафтса) предельно допустимая концентрация кислородсодержащих оснований Льюиса составляет < 0,05 мас.%.

Известен способ очистки мономерсодержащих пиролизных углеводородных фракций их отмывкой водой при температурах, близких к комнатной (Полимеризация изопрена, катализируемая кислотами. Сб. статей ВНИИСК. М. - Л. "Химия", 1964, с. 156). Однако, из-за низкого значения коэффициента распределения вышеуказанных циклоэфиров между водой и углеводородами, при обычных условиях работы отмывной колонны остаточное их содержание во фракции не удается снизить менее чем до 1 мас.%.

Наиболее близким техническим решением, прототипом, является способ химической очистки мономерсодержащих С7-С9 углеводородных фракций от оснований Льюиса до их остаточного содержания, не превышающего предельно допустимого, обработкой фракции при повышенной температуре алюминийорганическим соединением общей формулы

(где Х - алкил С2-С6 или галоид; Х - тиоалкил С2-С6, Me S АlR2-, R1 и R2 - алкил С2-С7, Me - щелочной металл) или его смесью с Х А1 R3R4 (где Х - алкил С2-С6 или галоид, R3 и R4 - алкил С2-С6) при их массовом соотношении 1: 1-2 с последующим отделением и сжиганием смеси (НО)3-nAlХn с продуктами осмоления непредельных углеводородов (авт. св. СССР, 732225, кл. С 07 С 7/01, 1980).

Выход мономеров составляет 92-95% от их массы в составе исходной фракции.

Недостатком способа является опасность производства, как следствие использования пожаро- и взрывоопасных алюминийорганических соединений, и недостаточный выход очищенного сырья для производства катионных пленкообразователей.

Целью изобретения является снижение опасности производства и повышение выхода очищенного сырья.

Поставленная цель достигается тем, что очистку исходной фракции производят химическим реагентом, в качестве которого используют водный раствор кислород- и серусодержащих оснований Льюиса с уксусной кислотой при массовом соотношении основание Льюиса : уксусная кислота, равном 0,005-0,0010: 0,001-0,014, в количестве 2,5-50,0% от массы реакционной смеси с последующими отделением водного слоя и азеотропной осушкой очищенной фракции.

Нами обнаружено, что в этих условиях при обычном перемешивании вода образует в мономерсодержащей фракции эмульсию с дисперсностью 10-5-10-8 см, то есть достаточной для достижения поверхности раздела фаз, обеспечивающей количественное протекание указанной реакции, скорее всего, по механизму межфазного кислотного катализа. Благодаря неограниченной растворимости ацетальдегида в воде и низкой температуре его кипения (20,8oС), он автоматически отводится из реакционной фазы, и, в соответствии с принципом Ле-Шателье, реакция сдвигается вправо. Вероятно, все это обеспечивает достижение глубокой степени очистки фракции: суммарное содержание в ней циклоэфиров и других оснований Льюиса не превышает 0,007 мас.%.

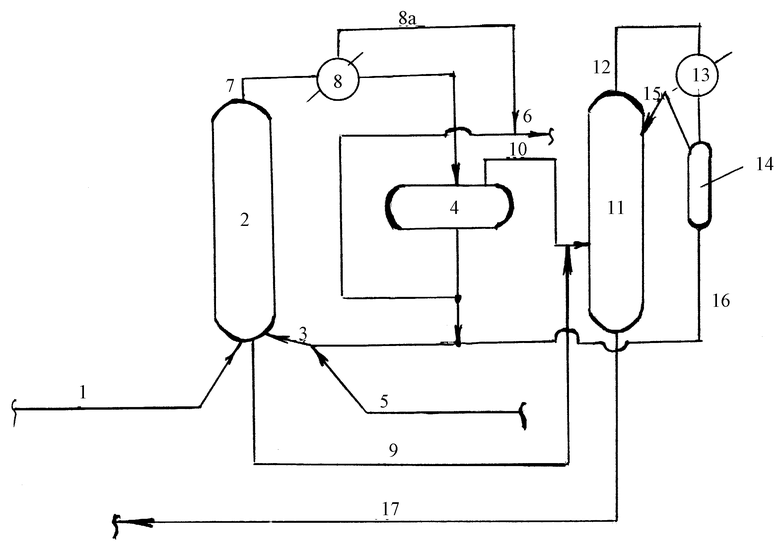

Для очистки мономерсодержащих фракций по предлагаемому изобретению используют установку из легированной стали, представленную на чертеже.

В рубашку куба отпарной колонны 2 эффективностью 5 теоретических тарелок с полезным объемом 1 м3 подают теплоноситель, подогретый до 97-160oС. Вниз потоком 1 подают сырую С7-С9-фракцию. Сюда же потоком 3 из отстойника 4 подают "возвратную воду" (водный раствор кислород- и серусодержащих оснований Льюиса, извлеченных из фракции, с примесью углеводородов и уксусной кислоты), подпитанную свежей водой, подаваемой потоком 5, водой.

Смеси ацетальдегида с азеотропами углеводородов с водой и другими кислородсодержащими, выходящие из верха колонны потоком 7, охлаждают до 75-80oС в холодильнике 8 и направляют в отстойник 4. Несконденсировавшийся ацетальдегид из верха холодильника потоком 8а отводят на смешение с возвратной водой, идущей потоком 6 на сжигание или на утилизацию. Углеводороды, выходящие из куба отпарной колонны потоком 9 и из верха отстойника потоком 10, объединяют и направляют в колонну 11 азеотропной осушки эффективностью 15 теор. тарелок. Из верха этой колонны потоком 12 отводят гетероазеотропы воды с углеводородами и, после охлаждения до 75-80oС в холодильнике 13, направляют в отстойник 14. Верхний углеводородный слой потоком 15 возвращают в колонну, нижний водный потоком 16 - в возвратную воду. Осушенную, обычно, до остаточного содержания влаги 0,001-0,005 мас.% фракцию, содержащую 0,5-1,9 мас.% светлых термоолигомеров, не мешающих катионной соолигомеризации содержащихся в ней непредельных углеводородов и не снижающих качества получаемого пленкообразователя, отводят потоком 17.

Таким образом, выход сырья для получения катионного пленкообразователя в составе очищенной мономерсодержащей пиролизной фракции составляет 100% от массы содержащихся в составе "грязной" фракции мономеров.

Сказанное иллюстрируется нижеследующими примерами.

Пример 1. В рубашку куба отпарной колонны 2 (см. чертеж) подают перегретый до 160oС водяной пар. Собственно, в рабочей зоне куба температура устанавливается на уровне 125oС. Сюда потоком 1 со скоростью 800 кг/ч подают С7-С9-фракцию гибкого пиролиза нефтепродуктов в этиленовом режиме, содержащую, мас.%, в сумме: 7,4 ДЦПД, 25,5 винилароматических углеводородов, 2,9 сопряженных диенов и ацетиленовых углеводородов, 59,8 алкилбензолов и других "балластных" углеводородов, 4,3 циклоэфиров и менее 0,1 других кислород- и серусодержащих микропримесей. Сюда же потоком 3 со скоростью 83,4 кг/ч подают подпитанную потоком 5 свежей возвратную воду, содержащую, мас.%: 74,2 воды, 25,0 ацетальдегида, в сумме, 0,8 углеводородов и других кислород-, а также серусодержащих соединений, в том числе 0,04 уксусной кислоты.

В реакционной смеси, в среднем, устанавливается концентрация, мас.%: 9,4 возвратной воды (в том числе, 7,0 собственно воды), а также 0,005 уксусной кислоты. Из верха колонны потоком 7 со скоростью 154,5 кг/ч летит смесь, содержащая, мас. %: 40,0 воды, 36,2 ацетальдегида, 23,2 углеводородов С7-С9 и 0,5 других кислород-, а также серусодержащих микропримесей. Потоком 6 со скоростью 37,9 кг/ч на сжигание отводят смесь возвратной воды с неконденсировавшимся ацетальдегидом. Потоком 5 со скоростью 0,8 кг/ч подают свежую воду. Из куба отпарной колонны потоком 9 со скоростью 728,0 кг/ч выходит полуочищенная мономерсодержащая фракция, содержащая 0,5 мас.% термоолигомера со среднечисловой молекулярной массой 304 на смешение с С7-С9-фракцией, выходящей из верха отстойника 4 потоком 10 со скоростью 35,9 кг/ч. Смесь поступает в колонну 11 азеотропной осушки. Из верха холодильника 8 потоком 8а со скоростью 36,0 кг/ч летит несконденсировавшийся ацетальдегид на смешение с возвратной водой, отводимой на сжигание. Потоком 17 со скоростью 764 кг/ч выходит очищенная С7-С9-фракция, содержащая, мас.%: 7,5 ДЦПД, 26,4 винилароматических углеводородов, 3,0 сопряженных диенов и ацетиленовых углеводородов, 62,5 алкилбензолов и других "балластных" углеводородов, 0,5 термоолигомера, 0,003 циклоэфиров и 0,002 воды. Выход очищенного сырья для получения катионного пленкообразователя - 100% от массы мономеров, поданных потоком 1 в составе "грязной" С7-С9-фракции.

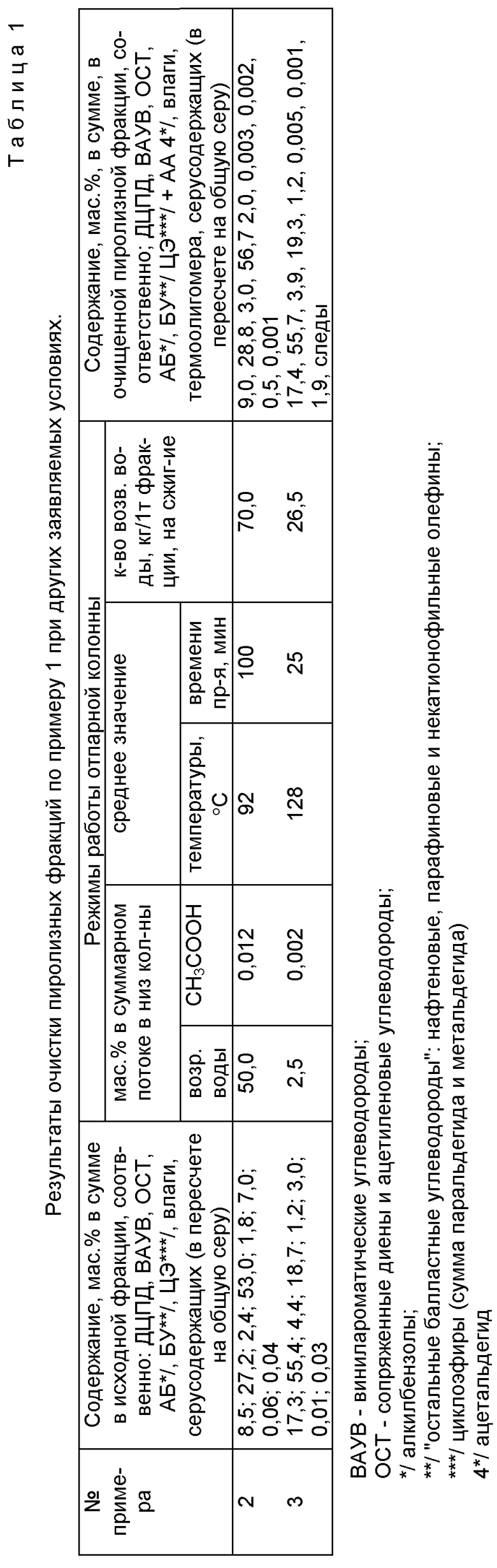

Результаты очистки от циклоэфиров других мономерсодержащих пиролизных углеводородных фракций по примеру 1 в других заявляемых условиях представлены в табл.1 (примеры 2-3).

Варьируются состав "грязной" фракции, содержание, собственно, воды, возвратной воды и уксусной кислоты в суммарном потоке, направляемом в низ отпарной колонны, температура и время пребывания в последней.

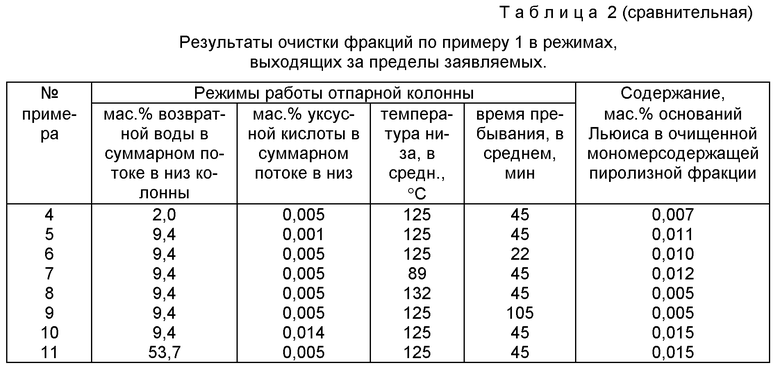

Если содержание возвратной воды в суммарном потоке в низ отпарной колонны снизить менее чем до 2,5 мас.% (пример 4, представленный в сравнительной табл. 2), содержание уксусной кислоты в этом потоке менее чем до 0,002 мас.% (пример 5 табл. 2), время пребывания в отпарной колонне - менее чем до 25 мин (пример 6) и/или температуру куба этой колонны снизить менее чем до 92oС (пример 7), остаточная концентрация циклоэфиров и других оснований Льюиса в очищенной фракции возрастает более чем 0,005 мас.%.

Если температуру куба отпарной колонны поднять выше 128oС (пример 8) и/или время пребывания в колонне 2 увеличить более чем до 100 мин (пример 9), степень очистки остается, практически, на том же уровне, но увеличиваются энергозатраты и снижается производительность установки.

Если концентрацию уксусной кислоты в суммарном потоке в низ отпарной колонны увеличить более чем до 0,012 мас.% (введением искусственно - пример 10), снижается степень очистки фракции, вероятно, за счет чрезмерного протекания консекутивной катионной олигомеризации in statu nascendi ацетальдегида.

Если содержание возвратной воды в суммарном потоке в отпарную колонну увеличить более чем до 50 мас.% (пример 11), степень очистки фракции остается на том же уровне, но снижается производительность установки.

Как следует из таблицы 1, очистка фракций от циклоэфиров их мономеризацией при температуре 92-128oС в присутствии 2,5-50,0 мас.% возвратной воды (1,1-18,9 мас. %, собственно, воды) и 0,002-0,012 мас.% уксусной кислоты в течение 25-100 мин позволяет снизить остаточное содержание в них кислородсодержащих до уровня, более низкого, чем предельно допустимый.

Из сравнительных примеров 4-11, представленных в табл. 2, следует, что при проведении очистки фракций в режимах, выходящих за пределы заявляемых, цель изобретения достигается не в полном объеме.

Применение предлагаемого изобретения позволит снизить опасность производства и себестоимость очищенных фракций за счет исключения потерь мономеров на сжигаемые отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗОВАТЕЛЯ | 1999 |

|

RU2161629C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2086568C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАЛЯ | 1998 |

|

RU2150462C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2068854C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2081885C1 |

| СПОСОБ ОЧИСТКИ ИЗОБУТИЛЕНСОДЕРЖАЩЕЙ ФРАКЦИИ ОТ АЗОТСОДЕРЖАЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2165914C1 |

Изобретение относится к химической очистке мономерсодержащих фракций С7-С9, которые используют в процессе получения пленкообразователей для приготовления олиф и лаков катионной соолигомеризацией непредельных углеводородов. Очистку исходной фракции производят химическим реагентом, в качестве которого используют смесь водного раствора кислород- и серусодержащих оснований Льюиса и уксусной кислоты при массовом соотношении основание Льюиса : уксусная кислота 0,005-0,0010:0,001-0,014, в количестве 2,5-50,0% от массы реакционной смеси. После отделения водного слоя оставшуюся углеводородную реакционную смесь подвергают азеотропной осушке. Технический результат - повышение выхода конечного продукта. 2 табл., 1 ил.

Способ химической очистки мономерсодержащих (С7-С9)- фракций от примесей, мешающих катионной соолигомеризации содержащихся в них непредельных углеводородов, путем обработки химическим реагентом при повышенной температуре, отличающийся тем, что в качестве химического реагента используют водный раствор кислород- и серусодержащих оснований Льюиса с уксусной кислотой при массовом соотношении основание Льюиса: уксусная кислота 0,005-0,0010 : 0,001-0,014 в количестве 2,5-50,0% от массы реакционной смеси с последующими отделением водяного слоя и азеотропной осушкой фракции.

| Способ очистки углеводородов с2-с8 | 1977 |

|

SU732225A1 |

| RU 2058976 С1, 27.04.1996 | |||

| СПОСОБ СНИЖЕНИЯ ПОЛИМЕРООБРАЗОВАНИЯ ПРИ ПЕРЕРАБОТКЕ ПОЛУПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2127750C1 |

Авторы

Даты

2002-09-27—Публикация

2000-12-25—Подача