Область техники, к которой относится изобретение

[0001]

Настоящее изобретение предлагает материал сплава Ni-Cr и бесшовные нефтепромысловые трубные изделия с использованием этого материала. В частности, настоящее изобретение относится к высокопрочному материалу сплава Ni-Cr, который является превосходным в отношении обрабатываемости в горячем состоянии и свойства ударной прочности, а также превосходным в отношении устойчивости к коррозии (в частности, сопротивления коррозионному растрескиванию под напряжением при высоких температурах, составляющих более чем 200°C, в среде, имеющей высокое содержание сероводорода), и бесшовные нефтепромысловые трубные изделия с использованием высокопрочного материала сплава Ni-Cr.

[0002]

Термин "высокопрочный" в настоящем документе означает, что предел текучести (условный предел текучести при остаточной деформации 0,2%) составляет 965 МПа (140 кфунт/кв. дюйм - ksi) или более. Следует отметить, что термин "нефтепромысловые трубные изделия" представляет собой общий термин, обозначающий обсадные трубы, насосно-компрессорные трубы и бурильные трубы, которые используются для бурения нефтяных скважин или газовых скважин, из которых добывается сырая нефть, природный газ и подобное, как описывается, например, в разделе определений под номером 3514 "Стальные трубы как обсадные трубы, насосно-компрессорные трубы и бурильные трубы" японского промышленного стандарта JIS G 0203 (2009 г.). Термин "бесшовные нефтепромысловые трубные изделия" означает бесшовные трубы, которые могут использоваться, например, для бурения нефтяных скважин или газовых скважин, из которых добывается сырая нефть, природный газ и подобного.

Уровень техники

[0003]

Вследствие роста цен сырой нефти в последние годы осуществляется разработка скважин для добычи нефти и природного газа на больших глубинах и в более агрессивных средах. В целях бурения скважин для добычи нефти и природного газа в таких жестких условиях требуются нефтепромысловые трубные изделия, которые обладают высокой прочностью и превосходной устойчивостью к коррозии.

[0004]

Нефть и природный газ содержат вызывающие коррозию вещества, такие как диоксид углерода (CO2), сероводород (H2S) и хлорид-ионы (Cl-). По этой причине материалы для нефтепромысловых трубчатых изделий, которые используются для бурения и добычи нефти или природного газа, должны иметь превосходную устойчивость к коррозии, которую вызывают эти агрессивные вещества. В частности, в условиях высоких температур, составляющих 150°C или более, в присутствии сероводорода при давлении, составляющем 1 атм. (0,1 МПа) или более, основная причина коррозии нефтепромысловых трубных изделий представляет собой коррозионное растрескивание под напряжением. Таким образом, материалы для нефтепромысловых трубчатых изделий, используемых в таких условиях, должны иметь превосходное сопротивление коррозионному растрескиванию под напряжением.

[0005]

Кроме того, растущий спрос на нефть и природный газ привел к тому, что нефть и газ добываются из более глубоких скважин при более высоких температурах. Материалы для нефтепромысловых трубчатых изделий, используемых в таких скважинах, должны выдерживать вызывающую коррозию среду, в которой содержатся диоксид углерода, сероводород и хлорид-ионы, а также иметь при этом высокую прочность. По этой причине в последние годы возрастает спрос на высокопрочные нефтепромысловые трубные изделия, имеющие высокий предел текучести (условный предел текучести при остаточной деформации 0,2%), составляющий 965 МПа или более.

[0006]

Использование материалов сплава Ni-Cr, таких как материалы, описанные в патентных документах 1-3, было испытано в вышеупомянутых жестких условиях, вызывающих коррозию, в которых не могут использоваться низколегированные стали, такие как мартенситные нержавеющие стали или двухфазные нержавеющие стали.

[0007]

Например, в сплаве для нефтепромысловых трубных изделий, описанном в патентном документе 1, содержания Ni и Cr устанавливаются в определенных интервалах, и значение Cr (%) + 10Mo (%) + 5W (%), и значение Mo (%) + (1/2)W (%) также устанавливается в определенных интервалах. Патентный документ 1 описывает, что вышеупомянутый сплав может обеспечивать сопротивление коррозионному растрескиванию под напряжением в среде, содержащей H2S, CO2 и Cl-, до тех пор, пока температура среды составляет 150°C или менее, даже если он представляет собой материал, обработанный давлением в холодном состоянии. Кроме того, патентный документ 1 описывает, что оказывается возможным достижение условного предела текучести при остаточной деформации 0,2%, составляющего 965 МПа или более, посредством регулирования содержания N в пределах интервала от 0,05 до 0,30 мас.% и осуществления обработки давлением в холодном состоянии после обработки на твердый раствор.

[0008]

В сплаве для нефтепромысловых трубных изделий, описанном в патентном документе 2, содержания Ni и Cr устанавливаются в определенных интервалах, и значение Cr (%) + 10Mo (%) + 5W (%) и значение Mo (%) + (1/2)W (%) также устанавливаются в определенных интервалах. Патентный документ 2 описывает, что вышеупомянутый сплав может обеспечивать сопротивление коррозионному растрескиванию под напряжением в среде, содержащей H2S, CO2 и Cl-, которая обладает чрезвычайно высокой коррозионной активностью, в частности, в жестких условиях при температуре, составляющей 150°C или менее, даже если он представляет собой материал, обработанный давлением в холодном состоянии. Кроме того, патентный документ 2 описывает, что оказывается возможным достижение условного предела текучести при остаточной деформации 0,2%, составляющего 965 МПа или более, посредством установления содержания N в пределах интервала от 0,05 до 0,25 мас.% и осуществления обработки давлением в холодном состоянии и искусственного старения после обработки на твердый раствор.

[0009]

В сплаве для нефтепромысловых трубных изделий, описанном в патентном документе 3, содержания Mn, Ni и Cr устанавливаются в определенных интервалах, и значение (1/2) Mn (%) + Ni (%), значение Cr (%) + Mo (%) + (1/2)W (%) и значение Mo (%) + (1/2)W (%) устанавливаются в определенных интервалах. Патентный документ 3 описывает, что вышеупомянутый сплав может обеспечивать сопротивление коррозионному растрескиванию под напряжением в среде, содержащей H2S, CO2 и Cl-, которая обладает чрезвычайно высокой коррозионной активностью, в частности, в жестких условиях при температуре, составляющей 150°C или менее, даже если он представляет собой материал, обработанный давлением в холодном состоянии. Кроме того, патентный документ 3 описывает, что оказывается возможным достижение условного предела текучести при остаточной деформации 0,2%, составляющего приблизительно 940 МПа, посредством регулирования содержания N в пределах интервала от 0,1 до 0,4 мас.%, и осуществления обработки давлением в холодном состоянии после обработки на твердый раствор.

[0010]

Следует отметить, что упрочнение посредством увеличения содержания N, как описано в вышеупомянутых патентных документах 1-3, как правило, вызывает проблему ухудшения обрабатываемости сплава в горячем состоянии. По этой причине патентные документы 1-3 описывают технологию улучшения обрабатываемости в горячем состоянии посредством уменьшения содержания S до уровня 0,0007 мас.% или менее или посредством введения в состав Ca, Mg, Ti или редкоземельных элементов- металлов (далее сокращенно называются "РЗМ").

[0011]

В материале сплава, имеющего высокие содержания Cr и Ni, который описывается в патентном документе 4, содержания Cu, Ni и Cr устанавливаются в определенных интервалах, и значение Cu + 0,4(Mo - 1,4)2 также устанавливается в определенном интервале. Патентный документ 4 описывает, что вышеупомянутый сплав может обеспечивать хорошее сопротивление коррозионному растрескиванию под напряжением в среде, содержащей H2S, CO2 и Cl-, которая обладает чрезвычайно высокой коррозионной активностью, даже когда он подвергается обработке давлением в холодном состоянии на уровне 25%, что доводит условный предел текучести сплава при остаточной деформации 0,2% до уровня прочности от 861 до 964 МПа (от 87,75 до 98,28 кгс/мм2), которому соответствует так называемый "класс 125 ksi".

[0012]

Следует отметить, что патентный документ 4 также описывает технологию улучшения обрабатываемости в горячем состоянии посредством уменьшения содержания S до уровня 0,0007 мас.% или менее или посредством введения в состав Ca, Mg и РЗМ.

[0013]

Кроме того, в патентном документе 5 описывается супераустенитная нержавеющая сталь, имеющая превосходную устойчивость к коррозии в кислой среде и в среде морской воды, а также имеющая превосходную обрабатываемость в горячем состоянии, посредством регулирования содержаний Cr, Ni, Mo, Mn, и N в определенных интервалах и посредством введения в состав таких элементов, как Mg, Ca и Ce.

[0014]

В патентном документе 6 описывается материал сплава Cr-Ni, в котором содержания Cu, Ni, Cr, Mo, N, Al и РЗМ устанавливаются в определенных интервалах, и значение N (%) × P (%)/РЗМ (%) также устанавливается в определенном интервале. Патентный документ 6 описывает, что вышеупомянутый материал сплава может обеспечивать хорошую обрабатываемость в горячем состоянии, а также обеспечивать хорошее сопротивление коррозионному растрескиванию под напряжением в коррозионной среде, содержащей H2S, Cl- и подобное, при температуре 177°C посредством осуществления холодной прокатки с относительным обжатием, составляющим 40%, чтобы обеспечивался высокий условный предел текучести при остаточной деформации 0,2%, составляющий от 941 до 1176 МПа.

[0015]

Патентный документ 7 описывает способ изготовления нержавеющей стали, в которой содержания Cr, Ni, Si, Mn, C, N, Mo, S, B, P и O устанавливаются в определенных интервалах. Патентный документ 7 описывает, что вышеупомянутая нержавеющая сталь является превосходной в отношении прочности и сопротивление коррозионному растрескиванию под напряжением.

[0016]

Патентный документ 8 описывает аустенитный сплав, в котором содержания C, Si, Mn, Cr, Ni, Mo, La, Al, Ca, O, P и S устанавливаются в определенных интервалах. Патентный документ 8 описывает, что вышеупомянутый аустенитный сплав проявляет хорошее сопротивление растрескиванию в среде, содержащей сероводород.

Список документов предшествующего уровня техники

Патентная литература

[0017]

Патентный документ 1: JP 57-203735A

Патентный документ 2: JP 57-207149A

Патентный документ 3: JP 58-210155A

Патентный документ 4: JP 11-302801A

Патентный документ 5: JP 2005-509751A

Патентный документ 6: JP 2009-84668A

Патентный документ 7: JP 1-262048A

Патентный документ 8: JP 63-274743A

Непатентная литература

[0018]

Непатентный документ 1: Koichi Nakashima и др., CAMP-ISIJ, 2004 г., т. 1, с 396

Непатентный документ 2: G. K. Williamson и W. H. Hall, Acta Metall., 1953 г., т. 1, с. 22

Непатентный документ 3: H. M. Rietveld, J. Appl. Cryst., 1969 г., т. 2, с. 65

Сущность изобретения

Проблемы, решаемые изобретением

[0019]

Посредством использования сплавов, которые описываются в вышеупомянутых патентных документах 1 и 2, даже когда условный предел текучести при остаточной деформации 0,2% составляет 965 МПа или более, оказывается возможным обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением в коррозионной среде, содержащей сероводород, при том условии, что температура этой среды составляет 150°C или менее.

[0020]

Кроме того, посредством использования сплава, который описывается в вышеупомянутом патентном документе 3, когда условный предел текучести при остаточной деформации 0,2% составляет приблизительно 940 МПа, оказывается возможным обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением даже в коррозионной среде, содержащей сероводород, когда температура этой среды составляет 150°C или менее.

[0021]

Кроме того, посредством использования сплава, который описывается в вышеупомянутом патентном документе 4, определенно оказывается возможным обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением даже в коррозионной среде, содержащей сероводород, когда условный предел текучести сплава при остаточной деформации 0,2% находится на уровне прочности, составляющем от 861 до 964 МПа, соответствует так называемому "класс 125 ksi ". Кроме того, когда содержание Mo составляет 1,5 мас.% или менее, оказывается возможным значительное улучшение обрабатываемости сплава в горячем состоянии, что позволяет осуществлять процессе изготовления труб по методу Маннесмана и получать готовые трубы без каких-либо проблем.

[0022]

Аналогичным образом, посредством использования сплава, который описывается в вышеупомянутом патентном документе 6, даже при высоком условном пределе текучести при остаточной деформации 0,2%, составляющем 965 МПа или более, определенно оказывается возможным обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением даже в коррозионной среде, содержащей сероводород, при том условии, что температура этой среды составляет 177°C или менее.

[0023]

Однако даже в случае сплава, предлагаемого в патентных документах 1-4 и в патентном документе 6, проблема заключается в том, что когда осуществляется обработка давлением в холодном состоянии для увеличения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего 965 МПа или более, по-прежнему оказывается затруднительным обеспечение хорошего сопротивление коррозионному растрескиванию под напряжением в коррозионной среде, содержащей сероводород, в области высоких температур, составляющих более чем 200°C.

[0024]

Кроме того, даже у имеющего аустенитную основу сплава Ni-Cr неизбежно ухудшается ударная вязкость (свойство ударной прочности), когда осуществляется обработка давлением в холодном состоянии для увеличения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего 965 МПа или более. По этой причине существует возможность того, что изделие разрушается в процессе транспортировки или в процессе эксплуатации.

[0025]

Следует отметить, что в случае сплава, предлагаемого в патентном документе 3, содержание P является ограниченным, составляя 0,030 мас.% или менее, что позволяет предотвратить совместную сегрегацию Mn и P. Однако поскольку Mn имеет высокое содержание, составляющее от 3,0 до 15,0 мас.%, может оказаться затруднительным предотвращение совместной сегрегации Mn и P, даже если содержание P ограничивается, составляя 0,030% или менее. В таком случае совместная сегрегация Mn и P приводит к уменьшению ударной вязкости, которое может вызывать, например, проблемы в процессе транспортировки изделия, когда осуществляется вышеупомянутая обработка давлением в холодном состоянии с высокой степенью обжатия для получения высокой прочности.

[0026]

Кроме того, у сплава, предлагаемого в патентном документе 5, существует проблема, заключающаяся в том, что осуществление обработки давлением в холодном состоянии с высокой степенью обжатия для получения высокой прочности вызывает уменьшение пластичности и ударной вязкости. Кроме того, хотя в вышеупомянутом сплаве содержание Mn составляет от 1,0 до 6,0%, предпочтительно от 2,0 до 6,0 мас.%, предпочтительнее от 3,0 до 6,0 мас.% и наиболее предпочтительно от 4,0 до 6,0 мас.%, совершенно отсутствуют условия в отношении содержания P. По этой причине оказывается затруднительным предотвращение значительного уменьшения ударной вязкости вследствие совместной сегрегации Mn и P даже при низком уровне обработки давлением в холодном состоянии. Кроме того, сплав в патентном документе 5 не представляет собой сплав, устойчиво обеспечивающий хорошее сопротивление коррозионному растрескиванию под напряжением в коррозионной среде, содержащей сероводород, и в условиях высокой температуры, составляющей более чем 200°C, в частности, когда осуществляется жесткая обработка давлением в холодном состоянии для увеличения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего 965 МПа или более.

[0027]

Кроме того, для нержавеющей стали, описанной в патентном документе 7, не представлены условия в отношении обработки давлением в холодном состоянии. Другими словами, в патентном документе 7 отсутствует описание в отношении компонента сплава, благодаря которому оказывается возможным устойчивое обеспечение хорошего сопротивления коррозионному растрескиванию под напряжением в коррозионной среде при высокой температуре, когда осуществляется жесткая обработка давлением в холодном состоянии для увеличения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего до 965 МПа или более.

[0028]

Кроме того, для аустенитного сплава, описанного в патентном документе 8, оказывается необходимым установление содержания N таким образом, чтобы условный предел текучести при остаточной деформации 0,2% увеличивался до 965 МПа или более, но в патентном документе 8 отсутствует описание в отношении содержания N. Кроме того, в патентном документе 8 не описывается состав сплава, который имеет высокую прочность, составляющую 965 МПа или более, и проявляет превосходную устойчивость к коррозии в коррозионной среде при высокой температуре.

[0029]

Задача настоящего изобретения, которое было выполнено с учетом вышеупомянутых обстоятельств, заключается в том, чтобы предложить материал сплава Ni-Cr, который обеспечивает предотвращение ухудшения обрабатываемости в горячем состоянии, устойчивости к коррозии и ударной вязкости при увеличении прочности до высокого уровня, а также бесшовные нефтепромысловые трубные изделия с использованием данного материала сплава Ni-Cr. В частности, задача настоящего изобретения заключается в том, чтобы предложить высокопрочный материал сплава Ni-Cr, который является превосходным в отношении обрабатываемости в горячем состоянии и ударной вязкости, а также проявляет превосходную устойчивость к коррозии (более конкретно, сопротивление коррозионному растрескиванию под напряжением при высоких температурах, составляющих более чем 200°C, в среде, содержащей сероводород), и имеет предел текучести (условный предел текучести при остаточной деформации 0,2%), составляющий 965 МПа или более, а также чтобы предложить бесшовные нефтепромысловые трубные изделия с использованием данного высокопрочного материала сплава Ni-Cr.

Средства решения проблем

[0030]

Для решения вышеупомянутых проблем авторы настоящего изобретения сначала провели базовые исследования, чтобы повысить предел текучести (условный предел текучести при остаточной деформации 0,2%) с использованием материалов сплавов Ni-Cr на основе предлагаемых до настоящего времени материалов сплавов Ni-Cr, химический состав которых видоизменялся различным образом. В результате этого были обнаружены следующие факты (a)-(e).

[0031]

(a) Эффективные средства, позволяющие увеличивать предел текучести материала сплава Ni-Cr, представляют собой обработку давлением в холодном состоянии для увеличения плотности дислокаций в материале сплава или увеличение содержания N в материале сплава, в частности содержания N в состоянии твердого раствора.

[0032]

(b) С другой стороны, доведение содержания N до высокого уровня приводит к ухудшению не только ударной вязкости, но также обрабатываемости в горячем состоянии. По этой причине, например, оказывается затруднительным предотвращение возникновения множества дефектов в процессе изготовления изделий, таких как трубы. Кроме того, доведение содержания N до высокого уровня может приводить к тому, что нитрид Cr остается в микроструктуре даже после обработки на твердый раствор. В этом случае значительно уменьшается устойчивость к коррозии в условиях высокой температуры и высокого давления в среде сероводорода.

[0033]

(c) Для ингибирования ухудшения обрабатываемости в горячем состоянии оказывается эффективным предотвращение сегрегации S на границы зерен, которая происходит при температуре около 900°C.

[0034]

(d) Ударная вязкость материала сплава уменьшается также посредством увеличения плотности дислокаций в процессе обработки давлением в холодном состоянии.

[0035]

(e) В случае предлагаемого материала сплава Ni-Cr, в котором не содержится азот, увеличение степени обработки давлением в холодном состоянии для доведения условного предела текучести при остаточной деформации 0,2% до уровня, составляющего 965 МПа или более, не позволяет обеспечивать сопротивление коррозионному растрескиванию под напряжением в среде, содержащей сероводород, при 200°C.

[0036]

Далее авторы настоящего изобретения провели различные исследования в целях ингибирования определенного ухудшения обрабатываемости в горячем состоянии в низкотемпературной области для азотсодержащего материала, а также уменьшения ударной вязкости, когда степень обработки давлением в холодном состоянии увеличивается в целях высокой прочности. В результате этого авторы настоящего изобретения обнаружили следующие факты (f)-(h).

[0037]

(f) С помощью только традиционной десульфурации, в которой используются Ca и/или Mg, оказывается затруднительным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области; с другой стороны, РЗМ производят эффект десульфурации, который является эквивалентным или более значительным, чем эффект Ca или Mg, но РЗМ склонны к окислению. Таким образом, РЗМ, содержащийся как единственный элемент для десульфурации, не производит достаточный эффект десульфурации, и оказывается затруднительным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области.

[0038]

(g) Посредством введения РЗМ в состав в сочетании с Ca и/или Mg для осуществления десульфурации оказывается возможным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области.

[0039]

(h) Следует отметить, что введение РЗМ увеличивает содержание включений, которые делают значительным уменьшение ударной вязкости материала сплава, когда степень обработки давлением в холодном состоянии увеличивается для достижения высокой прочности.

[0040]

Таким образом, авторы настоящего изобретения провели более подробные исследования. В результате этого был обнаружен следующий факт (i), описанный далее.

[0041]

(i) Когда содержание N устанавливается в определенных интервалах, и РЗМ содержится в сочетании с Ca и/или Mg, оказывается возможным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области, и, кроме того, изготовление сплава Ni-Cr, который имеет высокую прочность, хорошую ударную вязкость и превосходное сопротивление коррозионному растрескиванию под напряжением в высокотемпературной среде, в которой содержится сероводород. В частности, существует сплав Ni-Cr, который имеет условный предел текучести при остаточной деформации 0,2%, составляющий 965 МПа или более, хорошую ударную вязкость (свойство ударной прочности) при низкой температуре, и значение этой ударной вязкости составляет более чем 63 Дж/см2 при -10°C, а также превосходное сопротивление коррозионному растрескиванию под напряжением в среде, содержащей сероводород, при высокой температуре, составляющей более чем 200°C. Такой сплав удовлетворяет заданным условиям в отношении химического состава, а также плотности дислокаций.

[0042]

Настоящее изобретение было выполнено на основании вышеупомянутых фактов, и его сущность представляют собой материал сплава Ni-Cr, описанный ниже, и изготовленные из него бесшовные нефтепромысловые трубные изделия.

[0043]

(1) Материал сплава Ni-Cr имеющий химический состав, в котором содержатся (мас.%):

Si: от 0,01 до 0,5%, Mn: 0,01% или более и менее чем 1,0%, Cu: 0,01% или более и менее чем 1,0%, Ni: 48% или более и менее чем 55%, Cr: от 22 до 28%, Mo: 5,6% или более и менее чем 7,0%, N: от 0,04 до 0,16%, растворимый Al: от 0,03 до 0,20%, РЗМ: от 0,01 до 0,074%, W: 0% или более и менее чем 8,0%, Co: от 0 до 2,0%, один или более элементов из Ca и Mg: от 0,0003 до 0,01% в сумме, и один или более элементов из Ti, Nb, Zr и V: от 0 до 0,5% в сумме; а остальную массу составляют Fe и примеси, причем C, P, S и O в примесях составляют C: 0,03% или менее, P: 0,03% или менее, S: 0,001% или менее, и O: 0,01% или менее, и кроме того, плотность дислокаций удовлетворяет следующему условию:

7,0 × 1015 ≤ ρ ≤ 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)],

где ρ означает плотность дислокаций, выраженную в м-2, и [РЗМ (%)] означает содержание РЗМ, выраженное в мас.%.

[0044]

(2) Материал сплава Ni-Cr по предшествующему пункту (1), содержащий 0,1% или более и менее чем 8,0% W в мас.%.

[0045]

(3) Материал сплава Ni-Cr по предшествующему пункту (1) или (2), содержащий от 0,01 до 0,5% одного или нескольких элементов из Ti, Nb, Zr, и V в сумме в мас.%.

[0046]

(4) Материал сплава Ni-Cr по любому из предшествующих пунктов (1)-(3), содержащий от 0,01 до 2,0% Co в мас.%.

[0047]

(5) Бесшовные нефтепромысловые трубные изделия, содержащие материал сплава Ni-Cr по любому из предшествующих пунктов (1)-(4).

Полезные эффекты изобретения

[0048]

Материал сплава Ni-Cr согласно настоящему изобретению является превосходным в отношении обрабатываемости в горячем состоянии и ударная вязкость (свойства ударной прочности). Кроме того, даже в случае высокой прочности, когда предел текучести (условный предел текучести при остаточной деформации 0,2%) составляет 965 МПа или более, материал сплава Ni-Cr согласно настоящему изобретению все же является превосходным в отношении устойчивости к коррозии, которую представляет сопротивление коррозионному растрескиванию под напряжением, при высоких температурах, составляющих более чем 200°C, в среде, содержащей сероводород. По этой причине материал сплава Ni-Cr согласно настоящему изобретению может надлежащим образом использоваться для изготовления высокопрочных бесшовных нефтепромысловых трубных изделий.

Краткое описание чертежей

[0049]

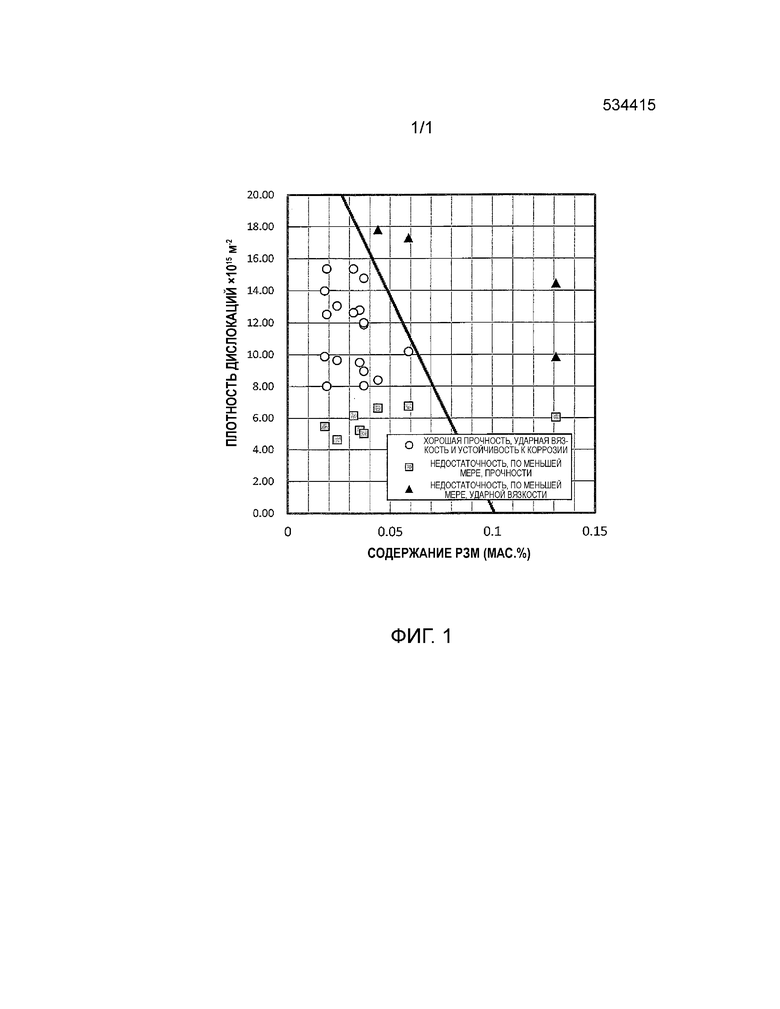

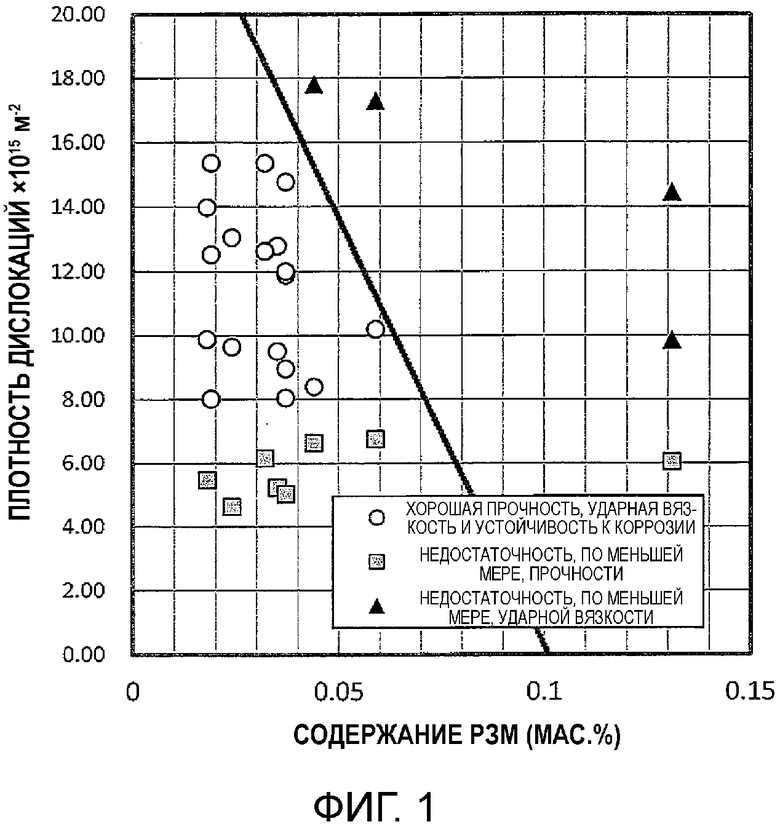

[Фиг. 1] Фиг. 1 представляет диаграмму, иллюстрирующую для сплавов, используемых в примере, как изменяются предел текучести и ударная вязкость при изменении содержания РЗМ и плотности дислокаций, и кратко демонстрирующую результаты, приведенные в таблице 2. Следует отметить, что на фиг. 1 не представлены результаты для сплавов №№ 1-6 и №№ 8-13, поскольку, что касается сплавов №№ 1-6 и №№ 8-13, содержание по меньшей мере один из элементов этих сплавов, который не представляет собой РЗМ, выходит за пределы интервалов, предусмотренных согласно настоящему изобретению, а что касается сплава № 6, оценка ударной вязкости и других его характеристик вследствие, собственно, ухудшения его обрабатываемости в горячем состоянии. Линия на чертеже представляет соотношение: ρ = 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)].

Вариант осуществления изобретения

[0050]

Далее будет подробно описано каждое условие настоящего изобретения. Следует отметить, что процентное содержание каждого элемента представляет собой его массовое процентное содержание.

[0051]

(A) Химический состав

Si: от 0,01 до 0,5%

Si (кремний) представляет собой элемент, необходимый для раскисления и содержание Si составляет 0,01% или более. Содержание Si, составляющее более чем 0,5%, как правило, приводит к ухудшение обрабатываемости в горячем состоянии. Таким образом, содержание Si устанавливается на уровне от 0,01 до 0,5%. Предпочтительный нижний предел содержания Si составляет 0,05%, и соответствующий более предпочтительный нижний предел составляет 0,07%. Кроме того, предпочтительный верхний предел содержания Si составляет 0,40%, и соответствующий более предпочтительный верхний предел составляет 0,33%.

[0052]

Mn: 0,01% или более и менее чем 1,0%

Mn (марганец) представляет собой элемент, необходимый для раскисления и/или десульфурации, но его эффекты не проявляются в достаточной степени, когда содержание Mn составляет менее чем 0,01%. С другой стороны, содержание Mn, составляющее 1,0% или более, приводит к ухудшению обрабатываемости в горячем состоянии. Таким образом, содержание Mn устанавливается на уровне 0,01% или более и менее чем 1,0%. Предпочтительный нижний предел содержания Mn составляет 0,10%, соответствующий более предпочтительный нижний предел составляет 0,20, и еще более предпочтительный нижний предел составляет 0,24%. Кроме того, предпочтительный верхний предел содержания Mn составляет 0,80%, соответствующий более предпочтительный верхний предел составляет 0,70%, и соответствующий еще более предпочтительный верхний предел составляет 0,66%.

[0053]

Cu: 0,01% или более и менее чем 1,0%

Cu (медь) производит эффект стабилизации пассивирующей пленки, которая образуется на поверхности материала сплава Ni-Cr и, таким образом, является необходимой для усиления сопротивления к точечной коррозии и общей устойчивости к коррозии. Однако содержание Cu, составляющее менее чем 0,01%, делает этот эффект недостаточным, а содержание Cu, составляющее 1,0% или более, приводит к ухудшению обрабатываемости в горячем состоянии. По этой причине содержание Cu устанавливается на уровне 0,01% или более и менее чем 1,0%. Предпочтительный нижний предел содержания Cu составляет 0,20%, и соответствующий более предпочтительный нижний предел составляет 0,55%. Кроме того, предпочтительный верхний предел содержания Cu составляет 0,85%, и соответствующий более предпочтительный верхний предел составляет 0,8%.

[0054]

Ni: 48% или более и менее чем 55%

Ni (никель) содержится в качестве стабилизирующего аустенит элемента. Содержание Ni составляет 48% или более с точки зрения устойчивости к коррозии, но содержание Ni, составляющее 55% или более, приводит к увеличению стоимости и ухудшению сопротивления водородному растрескиванию. По этой причине содержание Ni устанавливается на уровне 48% или более и менее чем 55%. Предпочтительный нижний предел содержания Ni составляет 49%, и соответствующий более предпочтительный нижний предел составляет 49,2%. Кроме того, предпочтительный верхний предел содержания Ni составляет 52%, и соответствующий более предпочтительный верхний предел составляет 51,1 %.

[0055]

Cr: от 22 до 28%

Cr (хром) представляет собой компонент, который значительно улучшает сопротивление коррозионному растрескиванию под напряжением, но содержание Cr, составляющее менее чем 22%, делает этот эффект недостаточным. С другой стороны, содержание Cr, составляющее более чем 28%, приводит к ухудшению обрабатываемости в горячем состоянии и способствует образованию топологически плотноупакованных фаз (TCP), представителем которых является сигма-фаза, что приводит к ухудшению сопротивления коррозионному растрескиванию под напряжением. Таким образом, содержание Cr устанавливается на уровне от 22 до 28%. Предпочтительный нижний предел содержания Cr составляет 23%, и соответствующий более предпочтительный нижний предел составляет 23,5%. Кроме того, предпочтительный верхний предел содержания Cr составляет 26%, и соответствующий более предпочтительный верхний предел составляет 25,7%.

[0056]

Mo: 5,6% или более и менее чем 7,0%

Mo (молибден) производит такой же эффект, как Cu, стабилизируя пассивирующую пленку, которая образуется на поверхности материала сплава Ni-Cr, а также эффект улучшения сопротивления к точечному выкрашиванию и сопротивления коррозионному растрескиванию под напряжением. Однако содержание Mo, составляющее менее чем 5,6%, делает этот эффект недостаточным. С другой стороны, содержание Mo, составляющее 7,0% или более, приводит к увеличению высокотемпературной прочности аустенита и способствует образованию неблагоприятной фазы, такой как сигма-фаза и мю-фаза, в процессе литья сплава. Это ухудшает обрабатываемость в горячем состоянии. Кроме того, чрезмерное содержание Mo приводит к увеличению стоимости сплава. Таким образом, содержание Mo устанавливается на уровне, составляющем 5,6% или более и менее чем 7,0%. Предпочтительный нижний предел содержания Mo составляет 5,7%, и соответствующий более предпочтительный нижний предел составляет 5,8%. Кроме того, предпочтительный верхний предел содержания Mo составляет 6,8%, и соответствующий более предпочтительный верхний предел составляет 6,7%.

[0057]

N: от 0,04 до 0,16%

N (азот) представляет собой важный элемент согласно настоящему изобретению. Своим действием N увеличивает прочность сплава Ni-Cr, но содержание N, составляющее менее чем 0,04%, не позволяет обеспечивать желательную высокую прочность и легко приводит к резкому ухудшению сопротивления коррозионному растрескиванию под напряжением вследствие увеличения плотности дислокаций. С другой стороны, содержание N, составляющее более чем 0,16%, приводит к уменьшению максимальной пригодной для работы температуры в процессе горячей обработки и к ухудшению сопротивления коррозионному растрескиванию под напряжением за счет осаждения нитрида хрома. По этой причине содержание N устанавливается на уровне 0,04 до 0,16%. Предпочтительный нижний предел содержания N составляет 0,06%, соответствующий более предпочтительный нижний предел составляет 0,08%, и соответствующий еще более предпочтительный нижний предел составляет 0,098%. Кроме того, предпочтительный верхний предел содержания N составляет 0,14%, и соответствующий более предпочтительный верхний предел составляет 0,125%.

[0058]

Растворимый Al: от 0,03 до 0,20%

Al (алюминий) не только эффект производит раскисления, который улучшает обрабатываемость в горячем состоянии, но также своим действием предотвращает уменьшение эффекта РЗМ вследствие окисления. В сплаве Ni-Cr, содержащем РЗМ, но не содержащем Al, большая часть РЗМ расходуется, превращаясь в соответствующий оксид. Это приводит к увеличению растворенной S, которая в значительной степени ухудшает обрабатываемость в горячем состоянии. Таким образом, когда содержится РЗМ, оказывается необходимым совместное содержание Al. Следует отметить, что содержание Al в форме растворимого Al, составляющее менее чем 0,03%, делает этот эффект недостаточным. С другой стороны, содержание Al в форме растворимого Al, составляющее более чем 0,20%, напротив, приводит к ухудшению обрабатываемости в горячем состоянии. Таким образом, содержание Al в форме растворимого Al устанавливается на уровне от 0,03 до 0,20%. Предпочтительный нижний предел содержания Al в форме растворимого Al составляет 0,05%, соответствующий более предпочтительный нижний предел составляет 0,07%, и соответствующий еще более предпочтительный нижний предел составляет 0,076%. Кроме того, предпочтительный верхний предел содержания Al в форме растворимого Al составляет 0,18%, соответствующий более предпочтительный верхний предел составляет 0,14%, и соответствующий еще более предпочтительный верхний предел составляет 0,135%. Следует отметить, что термин "растворимый Al" означает так называемый "растворимый в кислоте Al".

[0059]

РЗМ: от 0,01 до 0,074%

РЗМ представляет собой важный элемент согласно настоящему изобретению. РЗМ содержится вследствие его эффекта улучшения обрабатываемости в горячем состоянии и сопротивления коррозионному растрескиванию под напряжением. Следует отметить, что оказывается необходимым совместное содержание, потому что РЗМ легко окисляется. Изготовление сплава, содержащего РЗМ в сочетании с Ca и/или Mg, устойчиво ингибирует ухудшение обрабатываемости в горячем состоянии в низкотемпературной области и придает сплаву высокую прочность, хорошую ударную вязкость в низкотемпературном интервале, а также сопротивление коррозионному растрескиванию под напряжением при высокой температуре в среде, которая содержит сероводород. Однако содержание РЗМ, составляющее менее чем 0,01%, делает вышеупомянутые эффекты недостаточными и приводит к ухудшению сопротивления коррозионному растрескиванию под напряжением вследствие высокой прочности. С другой стороны, содержание РЗМ, составляющее более чем 0,074%, приводит к ухудшению обрабатываемости в горячем состоянии и ударной вязкости, даже когда РЗМ содержится в сочетании с Ca и/или Mg. Таким образом, содержание РЗМ устанавливается на уровне от 0,01 до 0,074%. Предпочтительный нижний предел содержания РЗМ составляет 0,015%, и соответствующий более предпочтительный нижний предел составляет 0,019%. Кроме того, предпочтительный верхний предел содержания РЗМ составляет 0,06%, и соответствующий более предпочтительный верхний предел составляет 0,058%.

[0060]

Согласно настоящему изобретению, термин "РЗМ" означает всего 17 элементов, в том числе Sc (скандий), Y (иттрий), лантан и лантаниды, а термин "содержание РЗМ" означает содержание одного РЗМ, если число РЗМ равняется одному, или суммарное содержание РЗМ, если число РЗМ составляет два или более. Кроме того, РЗМ поставляются, как правило, в форме мишметалла, который представляет собой смесь РЗМ. По этой причине можно добавлять один, два или более индивидуальных элементов, таким образом, что содержание РЗМ находится в пределах вышеупомянутого интервала, или, например, эти элементы можно добавлять в форме мишметалла, таким образом, что содержание РЗМ находится в пределах вышеупомянутого интервала.

[0061]

Один или элементов из Ca и Mg: от 0,0003 до 0,01% в сумме

Изготовление сплава, содержащего Ca (кальций) и/или Mg (магний) в сочетании с РЗМ устойчиво ингибирует ухудшение обрабатываемости в горячем состоянии в низкотемпературной области и придает сплаву высокую прочность, хорошую ударную вязкость в низкотемпературном интервале, а также сопротивление коррозионному растрескиванию под напряжением при повышенной температуре в среде, которая содержит сероводород. Вышеупомянутые эффекты достигаются посредством изготовления сплава, который содержит 0,0003% или более одного или двух элементов из Ca и Mg в сумме. Однако изготовление сплава, содержащего более чем 0,01% одного или двух элементов из Ca и Mg в сумме, напротив, вызывает ухудшение обрабатываемости в горячем состоянии, даже когда один или элементов из Ca и Mg содержится в сочетании с РЗМ. Таким образом, содержание одного или двух элементов из Ca и Mg устанавливается на уровне 0,0003 до 0,01% в сумме. Предпочтительный нижний предел суммарного содержания одного или двух элементов из Ca и Mg составляет 0,0005%, и соответствующий более предпочтительный нижний предел составляет 0,0007%. Кроме того, предпочтительный верхний предел суммарного содержания одного или двух элементов из Ca и Mg составляет 0,005%, и соответствующий более предпочтительный верхний предел составляет 0,0042%.

[0062]

Следует отметить, что не является обязательным изготовление сплава, содержащего Ca и Mg в сочетании; в случае изготовления сплава, который содержит только Ca, содержание Ca может устанавливаться на уровне от 0,0003 до 0,01%, и в случае изготовления сплава, который содержит только Mg, содержание Mg может устанавливаться на уровне от 0,0003 до 0,01%.

[0063]

W: 0% или более и менее чем 8,0%

W (вольфрам) своим действием увеличивает сопротивление коррозионному растрескиванию под напряжением. По этой причине W может содержаться по мере необходимости. Однако содержание W, составляющее 8,0% или более, ухудшает обрабатываемость в горячем состоянии и экономическую эффективность. Таким образом, содержание W устанавливается на уровне менее чем 8,0%, когда W должен содержаться в сплаве. Содержание W предпочтительно составляет менее чем 7,0%, когда W должен содержаться в сплаве.

[0064]

С другой стороны, чтобы устойчиво производить полезный эффект улучшения сопротивления коррозионному растрескиванию под напряжением, который создает W, как описано выше, содержание W составляет предпочтительно 0,1% или более когда W должен содержаться в сплаве.

[0065]

Ti, Nb, Zr, и V: от 0 до 0,5% одного или нескольких элементов в сумме

Каждый из элементов Ti (титан), Nb (ниобий), Zr (цирконий) и V (ванадий) выполняет функцию измельчения зерен таким образом, что увеличивается прочность и пластичность. По этой причине Ti, Nb, Zr и V могут содержаться индивидуально, или два или более из этих элементов могут содержаться в сочетании по мере необходимости. Однако изготовление сплава, который содержит более чем 0,5% одного или нескольких из вышеупомянутых элементов в сумме, ухудшает обрабатываемость в горячем состоянии и производит многочисленные включения, которые, напротив, вызывают явление уменьшения пластичности. Таким образом, содержание одного или нескольких из этих элементов в сумме устанавливается на уровне 0,5% или менее, когда эти элементы содержатся в сплаве. Содержание одного или нескольких элементов из этих элементов составляет предпочтительно 0,3% или менее в сумме, когда эти элементы должны содержаться в сплаве.

[0066]

С другой стороны, чтобы устойчиво производить полезный эффект улучшения прочности и пластичности, который создают Ti, Nb, Zr или V, как описано выше, содержание одного или нескольких элементов из Ti, Nb, Zr и V в сумме составляет предпочтительно 0,01% или более и предпочтительнее 0,05% или более.

[0067]

Co: от 0 до 2,0%

Co (кобальт) способствует стабилизации аустенитной фазы и выполняет функцию улучшения сопротивления коррозионному растрескиванию под напряжением при высоких температурах. По этой причине Co может содержаться по мере необходимости. Однако чрезмерное содержание Co приводит к повышению стоимости сплава, что в значительной степени снижает экономическую эффективность. Таким образом, содержание Co с учетом заданного верхнего предела устанавливается на уровне 2,0% или менее, когда Co должен содержаться в сплаве. Содержание Co составляет предпочтительно 1,0% или менее, когда Co должен содержаться в сплаве.

[0068]

С другой стороны, чтобы устойчиво производить полезный эффект улучшения сопротивления коррозионному растрескиванию под напряжением при высоких температурах, который производит Co, как описано выше, содержание Co предпочтительно составляет 0,01% или более, когда Co должен содержаться в сплаве.

[0069]

Материал сплава Ni-Cr согласно настоящему изобретению имеет химический состав, который состоит из вышеупомянутых элементов, а остальную массу составляют Fe и примеси, и C, P, S и O в примесях составляют: C: 0,03% или менее, P: 0,03% или менее, S: 0,001% или менее и O: 0,01% или менее.

[0070]

Термин "примеси" означает вещества, которые присутствуют в смесях исходных материалов, представляющих собой руды или металлолом, или в производственной среде, в которой материал сплава изготавливается в промышленных условиях.

[0071]

C: 0,03% или менее

C (углерод) содержится в качестве примеси, и содержание C, составляющее более чем 0,03%, упрощает коррозионное растрескивание под напряжением, включающее межзеренное растрескивание вследствие осаждения карбида M23C6 (M означает элемент, такой как Cr, Mo и/или Fe). Таким образом, содержание C устанавливается на уровне 0,03% или менее. Предпочтительный верхний предел содержания C в качестве примеси составляет 0,02%, соответствующий более предпочтительный верхний предел составляет 0,015%, и соответствующий еще более предпочтительный верхний предел составляет 0,012%.

[0072]

P: 0,03% или менее

P (фосфор) представляет собой примесь, которая содержится в сплаве и в значительной степени ухудшает обрабатываемость в горячем состоянии и сопротивление коррозионному растрескиванию под напряжением. Таким образом, содержание P устанавливается на уровне 0,03% или менее. Предпочтительный верхний предел содержания P в качестве примеси составляет 0,025%, соответствующий более предпочтительный верхний предел составляет 0,020%, и соответствующий еще более предпочтительный верхний предел составляет 0,019%.

[0073]

S: 0,001% или менее

S (сера) также представляет собой примесь, которая в значительной степени ухудшает обрабатываемость в горячем состоянии, как и P. С точки зрения предотвращения ухудшения обрабатываемости в горячем состоянии, оказывается желательным установление содержания S на минимальном возможном уровне, и, таким образом верхний предел в отношении содержания S устанавливается на уровне 0,001% или менее. Предпочтительный верхний предел содержания S в качестве примеси составляет 0,0009%, соответствующий более предпочтительный верхний предел составляет 0,0008%, и соответствующий еще более предпочтительный верхний предел составляет 0,0006%.

[0074]

O (кислород): 0,01% или менее

O (кислород) представляет собой примесь, которая содержится в сплаве и в значительной степени ухудшает обрабатываемость в горячем состоянии. Таким образом, содержание O устанавливается на уровне 0,01% или менее. Предпочтительный верхний предел содержания O в качестве примеси составляет 0,009%, и соответствующий более предпочтительный верхний предел составляет 0,005%.

[0075]

(B) Плотность дислокаций

В микроструктуре материалов сплавов Ni-Cr согласно настоящему изобретению, которые имеют химические составы, описанные в предшествующем разделе (A), соответствующая плотность дислокаций должна удовлетворять следующему условию:

7,0 × 1015 ≤ ρ ≤ 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)],

где ρ означает плотность дислокаций, выраженную в м-2, и [РЗМ (%)] означает содержание РЗМ в мас.%.

[0076]

В микроструктуре материале сплава Ni-Cr, который имеет химический состав, описанный выше, плотность дислокаций ρ, составляющая менее чем 7,0 × 1015 м-2, приводит к невозможности достижения условного предела текучести при остаточной деформации 0,2%, составляющего 965 МПа или более. С другой стороны, плотность дислокаций ρ в микроструктуре, составляющая более чем 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)] м-2, приводит к уменьшению ударной вязкости, а также к уменьшению сопротивления коррозионному растрескиванию под напряжением при высоких температурах, составляющих более чем 200°C, в среде, содержащей сероводород. Таким образом, определяется, что микроструктура должна иметь плотность дислокаций, которая удовлетворяет вышеупомянутому условию.

[0077]

Следует отметить, что плотность дислокаций ρ предпочтительно составляет 2,0 × 1016 м-2 или менее.

[0078]

Материал сплава Ni-Cr согласно настоящему изобретению может быть изготовлен, например, следующим способом.

[0079]

Сначала сплав плавят с использованием электрической печи, печи с аргонокислородным обезуглероживанием (AOD) или печи с вакуумно-кислородным обезуглероживанием (VOD), чтобы отрегулировать химический состав. В процессе десульфурации с использованием РЗМ в сочетании с Ca и/или Mg оказывается желательным добавление РЗМ и Ca и/или Mg после достаточного раскисления с помощью Al и т.п.

[0080]

Расплавленный металл, имеющий отрегулированный химический состав, затем разливается в форму и может после этого подвергаться обработке в горячем состоянии, такой как ковка, превращаясь в так называемую "заготовку из сплава", такую как сляб, блюм и сортовая заготовка. В качестве альтернативы, вышеупомянутый расплавленный металл может подвергаться непрерывному литью и непосредственно превращаться в так называемую "заготовку из сплава", такую как сляб, блюм и сортовая заготовка.

[0081]

Кроме того, вышеупомянутая "заготовка из сплава" подвергается горячей обработке, чтобы приобрести желательную форму, такую как плоское изделие или трубчатое изделие. Например, когда "заготовка из сплава" превращается в плоское изделие, "заготовка из сплава" может подвергаться горячей обработке и приобретать плоскую форму или рулонную форму посредством горячей прокатки. Кроме того, например, когда "заготовка из сплава" превращается в трубное изделие, "заготовка из сплава" может подвергаться горячей обработке, чтобы приобретать трубчатую форму в процессе изготовления труб методом горячего прессования или в процессе изготовления труб методом Маннесмана.

[0082]

Далее, чтобы получилась микроструктура, у которой плотность дислокаций ρ удовлетворяет приведенному выше условию, в случае плоского изделия, обработка на твердый раствор осуществляют, используя горячекатаный материал, и после этого обработка давлением в холодном состоянии осуществляется посредством холодной прокатки. В случае трубного изделия обработка на твердый раствор осуществляется с использованием трубного материала, подвергнутого горячей обработке, и после этого обработка давлением в холодном состоянии осуществляется посредством холодного волочения или холодной прокатки, такой как пилигримовой (Pilger) прокатки.

[0083]

Когда сплав деформируется в холодном состоянии, в зависимости от химического состава, уменьшение площади поперечного сечения (относительное обжатие) составляет от 31 до 50%. Эта деформация может осуществляться единовременно или разделяться на несколько операций. Аналогичным образом, если промежуточная термическая обработка осуществляется после обработки давлением в холодном состоянии, дополнительная обработка давлением в холодном состоянии с относительным обжатием, составляющим от 31 до 50% в зависимости от химического состава, осуществляется единовременно или разделяется на несколько операций до заданного размера.

[0084]

Когда содержание РЗМ является высоким, оказывается необходимым регулирование относительного обжатия в процессе обработки давлением в холодном состоянии таким образом, чтобы плотность дислокаций ρ не превышала значение, определенное приведенным выше условием. Кроме того, когда содержание N является высоким, относительное обжатие в процессе обработки давлением в холодном состоянии должно уменьшаться. С другой стороны, когда содержание РЗМ или содержание N является низким, оказывается предпочтительным выбор высокого относительного обжатия в процессе обработки давлением в холодном состоянии.

[0085]

Например, чтобы получилась плотность дислокаций, составляющая 7,0×1015 м-2 или более, оказывается предпочтительным установление относительного обжатие в процессе обработки давлением в холодном состоянии, которое описано выше, на уровне 42% или более, когда содержание N составляет приблизительно 0,04%. Оказывается предпочтительным установление относительного обжатия на уровне 31% или более, когда содержание N составляет приблизительно 0,16%. Следует отметить, что для получения плотности дислокаций, составляющей 7,0×1015 м-2 или более, содержание N может изменяться в зависимости от содержания элементов, не представляющих собой N.

[0086]

Верхний предел относительного обжатия в процессе обработки давлением в холодном состоянии, которое описано выше, зависит от содержания РЗМ и содержания N, но когда относительное обжатие (%) определяется, в основном, как равное или составляющее менее чем значение, выраженное формулой [{(1,78 - 17,78 × [РЗМ (%)])0,5 - 2 × [N (%)]}/0,02] (в которой [РЗМ (%)] и [N (%)] означают массовые процентные содержания РЗМ и N, соответственно), оказывается возможным регулирование плотности дислокаций ρ в пределах такого интервала, чтобы она не превышала значение, определенное согласно настоящему изобретению. Следует отметить, что материал сплава, в котором содержание РЗМ составляет 0,05% или более, и содержание N составляет 0,14% или более, сужает допустимый интервал значений относительного обжатия в процессе обработки давлением в холодном состоянии.

[0087]

Далее настоящее изобретение будет подробно описано посредством примеров.

Пример

[0088]

Сплавы, имеющие химические составы, которые представлены в таблице 1, плавили в вакуумной индукционной печи, и изготавливали в слитки массой по 50 кг.

[0089]

Сплавы A-I в таблице 1 представляют собой сплавы, все из которых имеют химические составы, находящиеся в пределах, предусмотренных согласно настоящему изобретению. С другой стороны, сплавы 1-13 представляют собой сплавы, у которых химические составы не соответствуют условиям, предусмотренным согласно настоящему изобретению.

[0090] [Таблица 1]

Co:0,3

С другой стороны, знак "х" показывает, что относительное сужение после разрыва при натяжении составляло менее чем 60% в испытании при любой температуре.

Знак "*" показывает, что сплав имеет химический состав, который не соответствовал условиям, предусмотренным согласно настоящему изобретению.

[0091]

Каждый слиток подвергали томлению при температуре 1200°C в течение 3 ч и после этого подвергали горячей ковке, чтобы изготовить квадратный прокат, у которого размеры поперечного сечения составляли 50 мм × 50 мм.

[0092]

Квадратный прокат, получаемый таким способом, затем нагревали при 1200°C в течение 1 часа и после этого подвергали горячей прокатке, чтобы изготовить плоское изделие, имеющее толщину 14,2 мм.

[0093]

После этого из части описанного выше плоского изделия, полученного посредством горячей прокатки и имеющего толщину 14,2 мм, вырезали исследуемый образец, у которого диаметр и длина составляли 10 мм и 130 мм соответственно, в направлении, параллельном по отношению к направлению прокатки плоского изделия (далее называется "направление L"), и обрабатываемость исследуемого образца в горячем состоянии оценивали, используя прибор Gleeble.

[0094]

В исследовании обрабатываемости в горячем состоянии описанный выше исследуемый образец, который предварительно нагревался при 1200°C в течение 3 минут, охлаждали со скоростью 100°C/мин и подвергался разрушению при растяжении в моменты времени, когда его температура снижалась до 1100°C, 1000°C, 900°C, 800°C и 700°C.

[0095]

Хорошая оценка обрабатываемости в горячем состоянии соответствовала состоянию, в котором относительное обжатие после разрушения при растяжении составляло 60% или более в исследовании при всех вышеупомянутых температурах. Это объясняется опытом, согласно которому, когда вышеупомянутое относительное обжатие уменьшается ниже уровня 60%, многочисленные поверхностные дефекты и трещины развиваются в процессе горячего производства труб с использованием сортовых заготовок из сплава в качестве исходного материала.

[0096]

Результаты вышеупомянутых исследований обрабатываемости в горячем состоянии также представлены в таблице 1. Следует отметить, что знак "o" в столбце "Обрабатываемость в горячем состоянии" показывает, что относительное обжатие после разрушение при растяжении составляло 60% или более в исследовании при всех температурах, что означает хорошую обрабатываемость в горячем состоянии. С другой стороны, знак "x" показывает, что относительное обжатие после разрушение при растяжении уменьшалось ниже 60% в исследовании при какой-либо температуре.

[0097]

Оставшиеся горячекатаные плоские изделие толщиной 14,2 мм из сплавов A-I и 1-5, 7, 8, 10 и 13, которые получили хорошую оценку в исследовании обрабатываемости в горячем состоянии с помощью прибора Gleeble, как описано выше, подвергали термической обработке на твердый раствор при 1100°C в течение 1 часа, а затем охлаждали водой, получая аустенитный однофазный материал со структурой, имеющей гранецентрированную кубическую кристаллическую решетку.

[0098]

После этого осуществляли холодную прокатку плоского изделия, подвергнутого охлаждению водой, и изготавливали плоские изделия трех видов, толщина которых составляла 9,8 мм, 8,4 мм и 7 мм, соответственно. Следует отметить, что из сплава № 10 не были изготовлены плоские изделия, имеющие толщину 9,8 мм и 7 мм.

[0099]

Далее исследуемые образцы, имеющие размеры 20 мм × 20 мм × 2 мм (толщина) вырезали из центральной части вышеупомянутых холоднокатаных материалов трех видов, толщина которых составляла 9,8 мм, 8,4 мм и 7 мм. Затем поверхность исследуемого образца подвергали электрохимическое полирование при 10°C, используя в качестве электролита, смешанный 10% раствор хлорной кислоты и уксусной кислоты. Плотность дислокаций измеряли, используя

исследуемые образцы после электрохимического полирования.

[0100]

Следует отметить, что измерение плотности дислокаций осуществляли, используя метод оценки на основе метода, который описали Williamson и Hall в непатентном документе 2, и предложили Nakajima и др. в непатентном документе 1.

[0101]

В частности, для измерения рентгеновской дифрактограммы в качестве катодной трубки использовали кобальтовую трубку, и рентгенограмму измеряли методом θ-2θ в интервале углов 2θ от 40 до 130°. Затем деформацию ε определяли для дифракции на каждой из плоскостей {111}, {220} и {311} гранецентрированной кубической кристаллической решетки с использованием значений полуширины, осуществления подготовку с применением метода Ритвельда (Rietveld), который описывается в непатентном документе 3. Кроме того, плотность дислокаций ρ, выраженную в м-2, определяли посредством вычисления по формуле, в которую входят вышеупомянутая деформация ε и вектор Бюргерса (Burgers): ρ=14,4ε2/b2.

[0102]

Следует отметить, что для измерения дифрактограммы, получаемой измерительным прибором, материал обрабатывали на твердый раствор при 1100°C, а затем подвергали охлаждению водой, и поэтому считалось, что каждый сплав имел очень низкую плотность дислокаций. Кроме того, значение с использованием вышеупомянутого вектора Бюргерса b составляло 0,2545×10-9 м.

[0103]

Кроме того, исследуемые образцы вырезали из холоднокатаных материалов трех видов, имеющих толщину 9,8 мм, 8,4 мм и 7 мм, полученных вышеупомянутым способом, и исследовали их способность к растяжению и ударную вязкость (свойство ударной прочности).

[0104]

В исследовании способности к растяжению из каждого холоднокатаного материала отбирали по два круглых прутка в качестве исследуемых при растяжении образцов, которые имели

параллельную часть диаметром 4 мм, и расстояние между зажимами составляло 34 мм. В частности, из каждого холоднокатаного материала отбирали исследуемый образец, имеющий параллельную часть, которая была параллельна вышеупомянутому направлению L, и исследуемый образец, имеющий параллельную часть, перпендикулярную вышеупомянутому направлению L. Для этих двух исследуемых образцов осуществляли исследование при растяжении при комнатной температуре, чтобы определить предел текучести (условный предел текучести при остаточной деформации 0,2%). Каждый предел текучести, представленный в таблице 2, представляет собой среднее значение пределов текучести двух исследуемых образцов. Скорость растяжения в процессе исследования составляла 1,0 мм/мин, что соответствовало скорости деформации, составляющей 4,9×10-4/с. При исследовании способности к растяжению определяли, что сплав имеет достаточно высокую прочность, когда среднее значение условного предела текучести при остаточной деформации 0,2% двух исследуемых образцов составляло 965 МПа или более. В данном примере целевой предел текучести устанавливали на уровне 965 МПа.

[0105]

В исследовании ударной вязкости по Шарпи (Charpy) из каждого холоднокатаного материала отбирали по два исследуемых образца меньшего размера с V образным надрезом, ширина которых составляла 5 мм. В частности, из каждого холоднокатаного материала отбирали исследуемый образец, у которого продольное направление было параллельным по отношению к вышеупомянутому направлению L, и исследуемый образец, имеющий продольное направление, перпендикулярное вышеупомянутому направлению L. Для этих исследуемых образцов исследование ударной вязкости по Шарпи осуществляли при температуре -10°C, которую можно рассматривать в качестве обычной температуры применения нефтепромысловых трубные изделия. Затем определяли значение, вычисляемое в результате деления поглощенной энергии на исходную площадь сечения надрезанной части (далее называется термином "ударная вязкость"). Каждое из значений ударной вязкости, которые

представлены в таблице 2, представляет собой среднее значение ударной вязкости для двух исследуемых образцов. При исследовании ударной вязкости определяли, что сплав имеет достаточно хорошее свойство ударной прочности, когда среднее значение ударной вязкости для двух исследуемых образцов превышало 63 Дж/см2.

[0106]

Кроме того, исследуемые образцы вырезали из вышеупомянутых холоднокатаных материалов трех видов, имеющих толщину 9,8 мм, 8,4 мм, и 7 мм, и исследовали их устойчивость к коррозии.

[0107]

При исследовании сопротивления коррозионному растрескиванию под напряжением исследовали поведение при растяжении с низкой скоростью деформации исследуемых образцов, отобранных из каждого холоднокатаного материала. Исследуемый при растяжении с низкой скоростью деформации образец имел параллельную часть, которая имела диаметр 3,81 мм и длину 25,4 мм, в соответствии с методом исследования при растяжении с низкой скоростью деформации, который определяет метод исследования TM0198 Национальной ассоциации инженеров-специалистов по коррозии (NACE). В частности, из каждого холоднокатаного материала отбирали исследуемый образец таким способом, что его параллельная часть была параллельной по отношению к вышеупомянутому направлению L. После этого осуществляли исследование при растяжении с низкой скоростью деформации в соответствии с методом NACE TM0198, чтобы оценить устойчивость к коррозии.

[0108]

Условия среды для вышеупомянутого исследование при растяжении с низкой скоростью деформации определяли в двух вариантах: в атмосфере и в среде, имитирующей жесткие условия нефтяной скважины (парциальное давление H2S 0,689 МПа (100 фунтов на квадратный дюйм), 25% NaCl + 0,5% CH3COOH, pH 2,8, температура 204°C). Для обоих вариантов среды скорость деформации в исследовании при растяжении составляла 4,0×10-6/с.

[0109]

Следует отметить, что при исследовании устойчивости к коррозии, в частности, при исследовании на растяжение с низкой скоростью деформации из каждого холоднокатаного материала отбирали по четыре образца. Для одного из вышеупомянутых четырех исследуемых образцов значения пластичности при разрушении и относительного обжатия при растяжении определяли посредством исследования при растяжении в атмосфере (далее они называются, соответственно, "исходное значение пластичности при разрушении" и "исходное значение относительного обжатия при разрушении"). Для трех остальных исследуемых образцов значения пластичности при разрушении и относительного обжатия при разрушении определяли посредством исследования при растяжении в среде, имитирующей жесткие условия нефтяной скважины (далее называются, соответственно, "сравнительное значение пластичности при разрушении" и "сравнительное значение относительного обжатия при разрушении"). Таким образом, в данном примере для каждого холоднокатаного материала определяли одно исходное значение пластичности при разрушении, три сравнительных значения пластичности при разрушении, одно исходное значение относительного обжатия при разрушении и три сравнительных значения относительного обжатия при разрушении.

[0110]

Затем для каждого холоднокатаного материала определяли разности между одним исходным значением пластичности при разрушении и тремя сравнительными значениями пластичности при разрушении (далее каждая разность называется "разность пластичности при разрушении"). Аналогичным образом, определяли разности между одним исходным значением относительного обжатия при разрушении и тремя сравнительными значениями относительного обжатия при разрушении (далее каждая разность называется "разность относительного обжатия при разрушении"). В данном исследовании целевая устойчивость к коррозии устанавливалась следующим образом: все "разности пластичности при разрушении" должны составлять 20% или менее по отношению к "исходному значению пластичности при разрушении"; и все "разности относительного обжатие при разрушении" должны составлять 20% или менее по отношению к "исходному значению относительного обжатия

при разрушении". В случае достижения вышеупомянутого целевого уровня сплав определяли как имеющий хорошую устойчивость к коррозии.

[0111]

Таблица 2 представляет результаты описанных выше исследований. Для каждого материала сплава условные номера от 1, 2 и 3 означают результаты исследования холоднокатаных материалов, у которых толщины составляют 9,8 мм, 8,4 мм и 7 мм, соответственно. Знак "o" в столбце "устойчивость к коррозии" показывает, что сплав достигает вышеупомянутого целевого уровня устойчивости к коррозии, и знак "x" показывает, что сплав не достигает целевого уровня устойчивости к коррозии.

[0112]

Кроме того, результаты, представленные в таблице 2, кратко проиллюстрированы на фиг. 1, который показывает, как изменяются предел текучести и ударная вязкость, когда изменяются содержание РЗМ и плотность дислокаций. Следует отметить, что на фиг. 1 не представлены результаты для сплавов №№ 1-6 и №№ 8-13, поскольку, что касается сплавов №№ 1-6 и №№ 8-13, содержание, по меньшей мере, один из элементов этих сплавов, который не представляет собой РЗМ, выходит за пределы интервалов, предусмотренных согласно настоящему изобретению, а что касается сплава № 6, оценка ударной вязкости и других его характеристик вследствие, собственно, ухудшения его обрабатываемости в горячем состоянии. Линия на чертеже представляет соотношение: ρ = 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)].

[0113]

[Таблица 2]

Знак "*" показывает, что сплав имеет химический состав, который отклоняется от условий, предусмотренных согласно настоящему изобретению.

Знак "#" показывает, что сплав не достигает целевого уровня устойчивости к коррозии.

[0114]

Из таблицы 2 становится очевидным, что материалы сплавов, которые удовлетворяют условиям, предусмотренным согласно настоящему изобретению, являются превосходными в отношении обрабатываемости в горячем состоянии, а также в отношении ударной вязкости (свойства ударной прочности) при -10°C. Кроме того, оказывается очевидным, что даже в случае высокой прочности, когда предел текучести (условный предел текучести при остаточной деформации 0,2%) составляет 965 МПа или более, материалы сплавов, которые удовлетворяют условиям, предусмотренным согласно настоящему изобретению, являются превосходными в отношении устойчивости к коррозии (в частности, сопротивления коррозионному растрескиванию под напряжением при высоких температурах, составляющих более чем 200°C, в среде, содержащей сероводород).

Промышленная применимость

[0115]

Материал сплава Ni-Cr согласно настоящему изобретению является превосходным в отношении обрабатываемости в горячем состоянии и ударной вязкости (свойства ударной прочности), а также в отношении устойчивости к коррозии (в частности, сопротивления коррозионному растрескиванию под напряжением при высоких температурах, составляющих более чем 200°C, в среде, содержащей сероводород) даже в случае высокой прочности, и предел текучести (условный предел текучести при остаточной деформации 0,2%) составляет 965 МПа или более. По этой причине материал сплава Ni-Cr согласно настоящему изобретению является подходящим в качестве исходного материала для высокопрочных бесшовных нефтепромысловых трубных изделий.

Изобретение относится к области металлургии, а именно к никель-хромовым сплавам для бесшовных нефтепромысловых труб. Ni-Cr сплав содержит, мас.%: Si от 0,01 до 0,5, Mn от 0,01 до менее чем 1,0, Cu от 0,01 до менее чем 1,0, Ni от 48 до менее чем 55, Cr от 22 до 28, Mo от 5,6 до менее чем 7,0, N от 0,04 до 0,16, растворимый Al от 0,03 до 0,20, РЗМ от 0,01 до 0,074, W от 0 или более и менее чем 8,0, Co от 0 до 2,0, один или элементов из Ca и Mg от 0,0003 до 0,01 в сумме, и один или более элементов из Ti, Nb, Zr и V от 0 до 0,5 в сумме, Fe и примеси – остальное. Плотность дислокаций ρ сплава Ni-Cr, выраженная в м-2, удовлетворяет условию 7,0 × 1015 ≤ ρ ≤ 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)]. Сплав характеризуется высокой обрабатываемостью в горячем состоянии и ударной вязкостью, а также высокой устойчивостью к коррозии при высоких температурах, составляющих более чем 200°C, в среде, содержащей H2S. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл.

1. Ni-Cr сплав, имеющий химический состав, в мас.%:

Si: от 0,01 до 0,5,

Mn: 0,01 до менее чем 1,0,

Cu: 0,01 до менее чем 1,0,

Ni: 48 до менее чем 55,

Cr: от 22 до 28,

Mo: от 5,6 до менее чем 7,0,

N: от 0,04 до 0,16,

растворимый Al: от 0,03 до 0,20,

РЗМ: от 0,01 до 0,074,

W: от 0 до менее чем 8,0,

Co: от 0 до 2,0,

один или более элементов из Ca и Mg: от 0,0003 до 0,01 в сумме и

один или более элементов из Ti, Nb, Zr и V: от 0 до 0,5 в сумме, а остальное составляет Fe и примеси, причем C, P, S и O в примесях составляют: C: 0,03 или менее, P: 0,03 или менее, S: 0,001 или менее и O: 0,01 или менее, при этом плотность дислокаций удовлетворяет следующему условию:

7,0 × 1015 ≤ ρ ≤ 2,7 × 1016 - 2,67 × 1017 × [РЗМ (%)],

где ρ означает плотность дислокаций, выраженную в м-2, и [РЗМ (%)] означает содержание РЗМ, выраженное в мас.%.

2. Ni-Cr сплав по п. 1, содержащий от 0,1 до менее чем 8,0 W в мас.%.

3. Ni-Cr сплав по п. 1 или 2, содержащий от 0,01 до 0,5 одного или нескольких элементов из Ti, Nb, Zr и V в сумме в мас.%.

4. Ni-Cr сплав по п. 1 или 2, содержащий от 0,01 до 2,0 Co в мас.%.

5. Ni-Cr сплав по п. 3, содержащий от 0,01 до 2,0 Co в мас.%.

6. Бесшовные нефтепромысловые трубные изделия, выполненные из Ni-Cr сплава по любому из пп. 1-5.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| JP 57203736 A, 14.12.1982 | |||

| CN 102187003 A, 14.09.2011. | |||

Авторы

Даты

2017-09-05—Публикация

2014-11-11—Подача