Изобретение относится к металлургии, к конструкции магнитодинамического (МГД) сепаратора для рафинирования расплавленного металла от неметаллических слабопроводящих включений.

Известно устройство (см. Кирко Г.Э. Эксперимент по сепарации жидкого олова в поле токового кольца. Магнитная гидродинамика, 1978, N 4, с. 140-141), содержащее короткий соленоид, канал для транспортировки металла, проходящий по оси соленоида, и отводящую трубку, расположенную внутри канала на выходе из соленоида. Принцип работы устройства следующий.

При входе расплава в соленоид в металле индуцируется электрический ток, который, взаимодействуя с магнитным полем соленоида, приводит к образованию электромагнитных сил, под действием которых слабопроводящие включения в верхней части соленоида отжимаются к стенкам канала, а в нижней - к оси соленоида, где и попадают в отводящую трубку.

Однако известное устройство характеризуется недостаточно высокой степенью очистки металла, обусловленной тем, что мелкие слабопроводящие включения за время прохождения соленоида не успевают отсепарировать на стенки канала в верхней части соленоида и соответственно на ось соленоида в нижней его части. В результате этого некоторая часть мелких слабопроводящих включений не попадает в отводящую трубку и загрязняет металл. Повысить степень очистки металла на известной установке можно только увеличением величины магнитного поля, создаваемого соленоидом, то есть увеличением энергозатрат. Однако, как установлено экспериментально, для частиц диаметром меньше 100 мкм увеличение величины магнитного поля неадекватно увеличению степени очистки металла. Это приводит к тому, что данный путь повышения степени очистки металла становится экономически нецелесообразным.

Наиболее близким к предлагаемому МГД-сепаратору по технической сущности и достигаемому результату - прототипом - является магнитогидродинамический сепаратор (см. патент РФ N 1702702), содержащий (фиг. 1а) соленоид 1, канал 2 для транспортировки металла, рассекатель 3, установленный в канале на входе в соленоид, и отводящую трубку 4, срез входного конца которой расположен на оси соленоида между его центром и рассекателем 3 на расстоянии 0,3 - 0,4 полудлины соленоида от его центра.

Принцип работы МГД-сепаратора по прототипу во многом аналогичен вышеописанному. Усиление эффекта сепарации достигается за счет того, что мелкодисперсные слабопроводящие и непроводящие включения механически рассекателем смещаются с оси соленоида, где действующие на них электромагнитные силы ввиду осесимметричной конструкции устройства равны нулю, в область действия значительных электромагнитных сил, под воздействием которых включения отбрасываются к стенкам канала. В результате этого металл на оси канала очищается и посредством отводящей трубки, установленной на расстоянии 0,3-0,4 полудлины соленоида от его центра, выводится из рабочей зоны устройства.

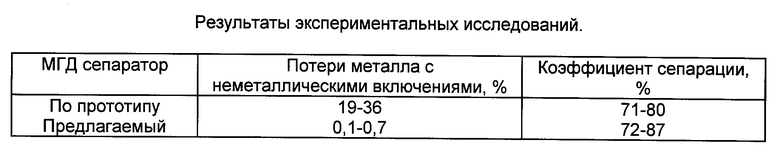

Однако известный МГД-сепаратор характеризуется недопустимо высокой долей металла, обогащенной неметаллическими включениями. Так, при диаметре отводящей трубки равном 0,8-0,9 диаметра канала, по отводящей трубке отводится 64-81% исходного металла, а 19-36% металла не попадают в отводящую трубку и направляются либо в шлам, либо нуждаются в дальнейшей переработке, требующей высоких энергозатрат.

Задачей изобретения является снижение потерь металла с неметаллическими включениями.

Указанная задача достигается тем, что заявляемый магнитогидродинамический сепаратор для рафинирования расплавленного металла от неметаллических включений содержит соленоид с каналом для транспортировки металла, расположенный по оси соленоида, рассекатель, установленный в канале на входе в соленоид, и отводящую трубку. Причем срез выходного конца канала установлен на входе в соленоид, а отводящая трубка выполнена диаметром, равным диаметру канала, и установлена в рабочей зоне соленоида соосно с каналом. Такая конструкция МГД-сепаратора обусловлена следующим. В расплавленном металле, движущимся в магнитном поле соленоида, индуцируется электрический ток, который, взаимодействуя с магнитным полем соленоида, приводит к возникновению в струе металла электромагнитной силы. Радиальная составляющая этой силы в верхней части соленоида сжимает струю металла, а в нижней растягивает. Сила, действующая на неметаллические включения, равная по величине и противоположная по направлению электромагнитной силе, действующей на струю металла. Под действием этой силы неметаллические включения выбрасываются из струи металла в верхней части полудлины соленоида. Поэтому в заявляемой конструкции МГД-сепаратора предлагается срез выходного конца канала установить на входе в соленоид, а отводящую трубку выполнить диаметром, равным диаметру канала, и срез ее входного конца расположить в рабочей зоне соленоида соосно с каналом. В этом случае, как установлено экспериментально, удается практически полностью избежать потерь металла с неметаллическими включениями, так как струя металла из выходного конца канала попадает в верхнюю часть полудлины соленоида, где подвергается действию сжимающей ее электромагнитной силы. Данная сила препятствует разбрызгиванию металла, а неметаллические включения выбрасываются из струи. В рабочей зоне соленоида очищенная от неметаллических включений струя металла попадает во входной конец отводящей трубки, диаметр которой равен диаметру канала, то есть металл отводится из зоны рафинирования практически без потерь.

Конструкция заявляемого МГД-сепаратора (продольный разрез) изображена на фиг. 1, б. Магнитогидродинамический сепаратор для очистки расплавленного металла от неметаллических включений содержит соленоид 1, канал 2 для транспортировки металла, срез выходного конца которого установлен на входе в соленоид, рассекатель 3, установленный в канале на входе в соленоид, отводящую трубку 4, выполненную диаметром, равным диаметру канала, и установленную в рабочей зоне соленоида соосно с каналом.

Заявляемый МГД-сепаратор технологичен в изготовлении и эксплуатации. Соленоид 1 может быть изготовлен из медной или алюминиевой шины, канал 2, рассекатель 3 и отводящая трубка 4 - из нержавеющей стали.

МГД-сепаратор работает следующим образом. На обмотку соленоида подают разность потенциалов. В результате по обмотке протекает электрический ток, создающий в рабочей зоне соленоида магнитное поле. В канал 2 подают расплавленный металл, подлежащий очистке от слабопроводящих включений. Перед входом в соленоид металл рассекателем 3 направляется в зону более сильной сепарации, где неметаллические включения начинают двигаться с ускорением к внешней поверхности струи металла. При попадании струи металла из среза выходного конца канала в верхнюю часть полудлины соленоида эти включения выбрасываются из струи металла, которая под действием сжимающих ее электромагнитных сил, без разбрызгивания поступает в отводящую трубку, выполненную диаметром, равным диаметру канала, и установленную в рабочей зоне соленоида соосно с каналом.

Экспериментальную проверку работы МГД-сепаратора проводили на лабораторной установке, основу которой составлял соленоид, создающий максимальное магнитное поле индукцией 0,6 Тл. В опытах фиксировали исходное количество металла, подлежащего рафинированию, и долю его потерь с неметаллическими включениями. Степень очистки оценивали по величине коэффициента сепарации k, определяемого как

где

C1 - содержание неметаллических включений в очищенном металле, мас.%;

C2 - содержание неметаллических включений в исходном металле (до обработки), мас.%.

Полученные результаты приведены в таблице.

В результате проведенных исследований установлено, что предлагаемый МГД-сепаратор позволяет значительно снизить потери металла с неметаллическими включениями и повысить степень рафинирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ СЕПАРАТОР | 1989 |

|

RU1702702C |

| СПОСОБ ЛИТЬЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2135324C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| СПОСОБ ОБРАБОТКИ ЛИГАТУРЫ МАГНИЙ-ЦИРКОНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2196844C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1999 |

|

RU2172229C2 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

Использование: очистка расплавленного металла от неметаллических включений (оксидов, хлоридов, фторидов и т.д.). Сущность изобретения: сепаратор содержит соленоид, канал для транспортировки металла, расположенный по оси соленоида, рассекатель, установленный в канале на входе в соленоид. и отводящую трубку. Срез выходного конца канала установлен на входе в соленоид, а отводящая трубка, выполненная диаметром, равным диаметру канала, установлена в рабочей зоне соленоида соосно с каналом. Изобретение позволит снизить потери металла с неметаллическими включениями. 1 ил., 1 табл.

Магнитогидродинамический сепаратор для очистки расплавленного металла от неметаллических включений, содержащий соленоид с каналом для транспортировки металла, расположенным по оси соленоида, рассекатель, установленный в канале на входе в соленоид и отводящую трубку, отличающийся тем, что срез выходного конца канала установлен на входе в соленоид, а отводящая трубка выполнена диаметром, равным диаметру канала и установлена в рабочей зоне соленоида соосно с каналом.

| Кирко Г.Э | |||

| Эксперимент по сепарации жидкого олова в поле токового кольца, Магнитная гидродинамика, 1978, N 4, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| RU, патент, 1702702, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-10-10—Публикация

1996-09-17—Подача