Изобретение относится к цветной металлургии и может быть использовано при литье магния и магниевых сплавов.

Известен способ литья магния и магниевых сплавов с помощью центробежных насосов (Ж.Цветные металлы.- // Астулов B.C./.- 1963 г.- N 4.-С.21). Способ позволяет транспортировать жидкий магний по закрытому металлопроводу и обеспечивает условия для создания полностью механизированной технологии литья магния и магниевых сплавов.

Однако качество металла, полученного при литье данным способом, является очень низким. Это связано с конструктивными особенностями насоса - вращение крыльчатки с большой угловой скоростью (600-1200 об/мин) приводит к вибрации вала и корпуса насоса и, соответственно, металла в миксере. В результате металл в миксере перемешивается с осадком и с частицами окислов, отслоившимися от мешалки. Вследствие этого полученные слитки имеют высокую степень загрязнения неметаллическими включениями.

Значительно более совершенным и эффективным способом литья магния и его сплавов являются способы, основанные на использовании электромагнитных насосов, которые не имеют движущихся или вращающихся частей. Данные насосы представляют собой особый тип магнитогидродинамических (МГД) устройств, предназначенных для транспортировки электропроводящих жидкостей и, в первую очередь, жидких металлов. В металлургии магния наибольшее распространение получили кондукционные МГД насосы, которые уже около 30 лет успешно применяются при литье первичного магния и сплавов.

Известен способ литья магния и магниевых сплавов с помощью кондукционного насоса (Опыт применения кондукционных МГД-насосов переменного тока в магниевой промышленности.-// Вяткин И.П., Столбова А.Д., Мушков С.В. /.- Ж. Магнитная гидродинамика.-1975.- N 2. - С. 151-153), являющийся наиболее эффективным и близким к заявляемому способу и выбранный в качестве прототипа. Суть способа заключается в следующем. Предварительно металлотракт и насос прогревают электрическом током до температуры 700-750oC. Затем жидкий магний из миксера с помощью вакуумной системы (вакуум 500 мм вод.ст.) подают в активную зону МГД-насоса, где на металл воздействуют электромагнитной силой, посредством которой его транспортируют и разливают по слиткам. Способ в сравнении со способом центробежного литья позволяет в три-четыре раза снизить брак по загрязнению слитков оксидными и солевыми (флюсовыми) включениями. Этот эффект обусловлен отсутствием движущихся и вращающихся частей в МГД насосах. Получаемый таким способом металл длительное время полностью удовлетворял требованиям существовавшего тогда уровня науки и техники.

Однако в последние годы данные требования существенно возросли, и качество металла по содержанию в нем неметаллических включений и, в частности, по содержанию оксида магния перестало удовлетворять требованиям потребителей. Так в результате систематических исследований качества магния методами металлографического анализа установлено, что содержание включений оксида магния в металле изменяется в широких пределах: от 5 до 50 ед/см2. В отдельных случаях содержание включений достигает 1000-1100 ед/см2. Основная масса включений имеет размер 10-40 мкм. Таким образом, основной недостаток способа по прототипу - достаточно высокое содержание неметаллических включений, в частности, включений оксида магния.

Задача изобретения заключается в разработке способа литья магния и магниевых сплавов, позволяющего значительно снизить содержание неметаллических включений в слитках магния и его сплавах.

Выполнение задачи достигается тем, что в заявляемом способе, включающем разогрев металлотракта и насоса током, подачу жидкого магния или его сплава в активную зону МГД-насоса, воздействие на металл электромагнитной силой, транспортировку и разливку металла, новым является то, что в процессе транспортировки через металл постоянно пропускают электрический ток, плотность которого определяют по формуле:

где j - плотность тока в металле, А/м2; k - 2,61 • 10-3 - эмпирический коэффициент; Q - производительность литья, кг/сек; μ0-4π•10-7 - магнитная постоянная, Гн/м; R - радиус канала для транспортировки металла, м; χ - электропроводимость расплавленного магния, Ом•м-1; η - динамическая вязкость металла, H с/м2.

Выбор данных условий литья магния и магниевых сплавов обусловлен следующим. Экспериментально установлено, что влияние электромагнитного насоса на качество разливаемого металла пассивное (в общем случае это относится к любому виду литья: сифонная разливка, литье под давлением инертного газа, литье центробежным насосом и т.д.) и заключается в сохранении качества металла, находящегося в раздаточной емкости (миксере). При этом, в расплавленном магнии всегда присутствуют мелкокристаллические (≈10-40 мкм) частицы оксида магния, выносимые из шламовой зоны конвективными потоками за счет сил вязкого трения. Вместе с металлом эти частицы, проходя по металлотракту насоса, попадают в отливаемые слитки и тем самым снижают качество последних. Поэтому для повышения качества слитков по неметаллическим включениям необходимо создать условия для сепарации этих включений из металла при его транспортировке по металлотракту. Анализ условий транспортировки металла показал, что режим его течения является турбулентным (число Рейнольдса Re > 2300). Это затрудняет создание условий, благоприятных для сепарации: отсепарированная частица тут же будет увлечена вглубь потока. Следовательно, для решения поставленной задачи необходимо выполнить два условия: ламинизировать поток, т.е. подавить турбулентность и создать условия для сепарации неметаллических включений из металла.

Анализ различных способов, позволяющих выполнить эти условия, показал, что наиболее простым и эффективным способом является пропускание по металлу электрического тока заданной плотности. При этом в металле происходят следующие процессы. Электрический ток, проходя по металлу, создает вокруг себя осесимметричное магнитное поле. В результате взаимодействия электрического тока с собственным магнитным полем в металле возникают электромагнитные силы, которые направлены всегда, независимо от направления электрического тока, к оси металлотракта. Данные силы подавляют турбулентность потока и создают в металле избыточное электромагнитное давление. Отметим, что величина электромагнитных сил пропорциональна электропроводимости материала, а так как электропроводимость расплавленного металла на четыре порядка выше электропроводимости солевых включений, а оксидные включения являются не электропроводимыми, то, соответственно, и электромагнитные силы воздействуют только на металлическую составляющую расплава. В результате этого непроводящие (оксиды) и слабопроводящие (хлориды, фториды и т.д.) включения выдавливаются из расплава под действием избыточного электромагнитного давления.

Экспериментально установлено, что величина плотности тока, при которой происходит подавление турбулентности и начинается активная сепарация непроводящих и слабо проводящих включений из расплавленного магния и магниевых сплавов, зависит от производительности литья (Q), радиуса металлотракта (R), вязкости (η) и электропроводимости (χ) металла и выражается следующей зависимостью:

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными всем существенным признакам заявленного изобретения). Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителю техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Проверку предложенного способа проводили на установке, описанной в способе по прототипу. Установка состояла из кондукционного МГД насоса конструкции Г.И.Кабакова, печи непрерывного рафинирования магния (ПНР) и литейного конвейера ленточного типа с установленными на нем чугунными изложницами для отливки 8 кг чушек магния. Насос, изготовленный из нержавеющей стали Х18Н9Т, имел активную зону Y-образной формы и два канала, один из которых, являющийся продолжением нижнего патрубка активной зоны, служил заборным устройством, а другой, подсоединенный к одному из симметричных патрубков активной зоны, служил для подачи металла в изложницы. Питание насоса осуществлялось от сети переменного тока промышленной частоты через трансформатор, подсоединенный к электродам, установленным на симметричных патрубках активной зоны. Для разогрева металлотракта насоса использовался второй источник тока, подсоединенный к электродам, один из которых погружен в жидкий магний в ПНР, а другой - к выходному концу подающего канала. В стандартных условиях литье магния и магниевых сплавов МГД насосом проводят в следующей последовательности. Вначале разогревают металлотракт от трансформатора "разогрева" до температуры 700-750oC, затем на короткий промежуток времени 5-10 секунд включают трансформатор насоса для дополнительного прогрева активной зоны, имеющей несколько большее сечение стенок, чем подающий и заборный канал. После прогрева металлотракта оба трансформатора отключают, и с помощью вакуумной системы в активную зону насоса подают жидкий магний. В момент заполнения металлом активной зоны включают трансформатор насоса и начинают слив металла в изложницы. При этом металл в металлотракте движется в виде турбулентного потока и, вследствие этого, не только переносит к изложнице мелкие включения непроводящих частиц из ПНР, но и по пути обогащается включениями оксида магния из оксидной пленки, покрывающей внутреннюю поверхность металлотракта. Опыты по предлагаемому способу проводили аналогичным образом, только после подачи металла в активную зону насоса, дополнительно к трансформатору насоса включали и трансформатор разогрева. В этом случае по всему металлотракту проходил переменный электрический ток заданной плотности. Ток, взаимодействуя с собственным магнитным полем, приводил к возникновению в металле электромагнитных сил, воздействующих на металл и направленных к оси металлотракта. Под действием этих сил в металле создавалось повышенное давление, за счет которого непроводящие включения сепарировали на стенки канала. Однако эффект сепарации наблюдался только в случае подавления турбулентности потока. Для определения критической плотности тока, начиная с которой подавлялась турбулентность потока и проявлялся эффект сепарации, была проведена серия опытов, в которой изменяли плотность тока в металлотракте и фиксировали фактическую производительность установки. Для определения степени загрязнения металла оксидом магния, из слитого металла отбирали чушки, соответствующие середине слива. Из чушек вырезали образцы для металлографических исследований и анализировали их на наличие непроводящих включений, в частности, на наличие частиц оксида магния.

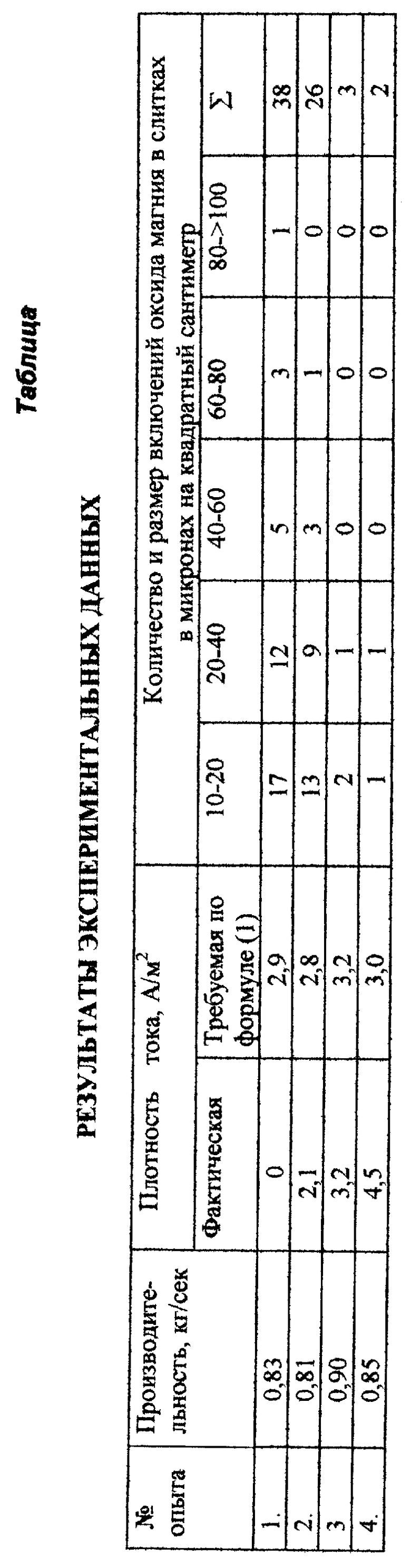

Результаты наиболее характерных опытов приведены в таблице в конце описания.

Первый опыт выполнен по прототипу, т.е. ток в металлотракт не подавали. Количество включений в этом опыте соответствовало стандартным плавкам и равнялось 38 ед/см2. Во втором опыте величина тока оказалась ниже критической, т. е. турбулентность не была подавлена и, соответственно, количество включений имело тот же порядок, что и в первом опыте. В третьем опыте четко проявился эффект сепарации. Количество включений снизилось на порядок - до 3 ед/см2. Таким образом, поставленная цель была достигнута. Дальнейшее увеличение плотности тока (опыт N 4) не привело к существенному улучшению эффекта сепарации.

Таким образом, заявляемый способ позволяет на порядок снизить количество непроводящих включений в отливаемых слитках магния и магниевых сплавов, прост в эксплуатации и может быть рекомендован к внедрению не только в металлургии магния, но и при производстве других металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ СЕПАРАТОР | 1996 |

|

RU2119826C1 |

| СПОСОБ ОБРАБОТКИ ЛИГАТУРЫ МАГНИЙ-ЦИРКОНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2196844C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1999 |

|

RU2172229C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЕВОГО СКРАПА | 1999 |

|

RU2165467C1 |

Способ касается литья магния и его сплавов с помощью магнитогидродинамического насоса. Предварительно прогревают электротоком металлотракт и активную зону насоса. В активную зону подают жидкий магний и начинают слив металла. При этом одновременно через металл пропускают электрический ток. Плотность тока определяют по формуле

где j - плотность тока в металле, A/м2; k = 2,61 103 - эмпирический коэффициент; Q - производительность литья кг/с; μo= 4π10-7 - магнитная постоянная, Гн/м; R - радиус канала для транспортировки металла, м; χ - электропроводимость расплавленного магния, Ом м-1; η - динамическая вязкость металла, Н с/м2. При данной величине плотности тока происходит подавление турбулентности потока металла и активная сепарация непроводящих включений из расплава. Тем самым снижается количество включений в слитках магния. 1 табл.

Способ литья магния и магниевых сплавов, включающий разогрев металлотракта и насоса током, подачу жидкого металла в активную зону магнитогидродинамического насоса, воздействие на металл электромагнитной силы, транспортировку и разливку металла, отличающийся тем, что в процессе транспортировки через металл постоянно пропускают электрический ток, плотность которого определяют по формуле

где j - плотность тока в металле, А/м2;

k - 2,61 • 103 - эмпирический коэффициент;

Q - производительность литья кг/с;

μ0= 4π10-7 - магнитная постоянная, Гн/м;

R - радиус канала для транспортировки металла, м;

χ - электропроводимость расплавленного магния, Ом м-1;

η - динамическая вязкость металла, H с/м2.

| Вяткин И.П., Столбова А.Д., Мушков С.В | |||

| Опыт применения кондукционных МГД-насосов переменного тока в магниевой промышленности, Магнитная гидродинамика, 1975, N 2, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Полищук В.П | |||

| и др | |||

| Магнитодинамические насосы для жидких металлов | |||

| - Киев.: Наукова думка, 1989, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| SU 1659171 A, 30.06.91 | |||

| Способ литья под электромагнитнымдАВлЕНиЕМ | 1979 |

|

SU818746A1 |

| Стенд для исследования рабочего органа землеройной машины | 1982 |

|

SU1059083A1 |

Авторы

Даты

1999-08-27—Публикация

1998-04-28—Подача