Изобретение относится к порошковой металлургии и может быть использовано при производстве металлических гранул, в том числе из металлов, не создающих на своей поверхности сплошной оксидной пленки (магний, натрий и др.).

Известен способ (заявка Франции N 2505672) получения гранул из расплавленного металла и устройство для его осуществления. Способ заключается в том, что на свободную струю расплавленного металла воздействуют магнитным полем и электрическим током таким образом, что создаваемые электромагнитные силы действуют на расплавленный металл с такой частотой, какая обеспечивает создание однородных по форме и размерам гранулы.

Основной недостаток способа заключается в том, что он может быть реализован только в инертной атмосфере (аргон, азот, гелий и др.), т.к. на воздухе металл мгновенно покрывается оксидной пленкой, которая легко подавляет малоамплитудные колебания поверхности струй и делает их распад на капли невозможным. Поэтому реализация данного способа требует создания герметичной камеры, откачки из нее воздуха, заполнения инертным газом и проведения постоянного контроля за состоянием инертной атмосферы, которую после каждой технологической операции необходимо корректировать. При этом возникают определенные сложности с охлаждением инертного газа и удалением полученных гранул из герметичной камеры. Таким образом, необходимость создания герметичной камеры снижает эффективность данного способа.

Значительно более эффективным и близким к заявленному способу, выбранным в качестве прототипа, является способ получения металлических гранул (патент РФ N 2002587) в атмосфере воздуха. Суть способа заключается в получении металлических гранул путем пропускания расплавленного металла через отверстия при перепаде давлений и последующем охлаждении. Причем пропускание металла и начальную стадию охлаждения проводят в постоянном магнитном поле в атмосфере воздуха, а перепад давлений обеспечивают знакопеременной электромагнитной силой, создающей в металле электромагнитное давление, превышающее по величине алгебраическую сумму других составляющих давления. При получении гранул из металлов, не создающих на своей поверхности сплошной оксидной пленки, напряженность магнитного поля в момент пропускания металла поддерживают выше 1,6 • 105 А/м, а на стадии охлаждения - выше напряженности магнитного поля Земли или других внешних источников. Эффект невозгорания гранул на воздухе в этом случае связан с тем, что магнитные моменты атомов расплавленного металла во внешнем магнитном поле упорядочивают свою пространственную ориентацию, в связи с чем возрастает внутренняя энергия металла, препятствующая началу его активного окисления (возгорания). Способ очень эффективен, экономичен и позволяет получать в атмосфере воздуха моногранулы (гранулы равного размера и массы) различных металлов, в том числе таких, как магний, натрий, алюминий, свинец и др. Гранулы используются для изготовления из них изделий методом прессования или в качестве реагента в черной металлургии, химии, нефтехимии и т.д.

Основной недостаток способа по прототипу - невозможность получения сферических по формуле гранул металла. Сферические гранулы невозможно получить потому, что в атмосфере воздуха на поверхности металла практически мгновенно образуется тонкая оксидная пленка, которая не позволяет поверхностным силам втянуть в металл "хвостик", образующийся на капле в месте отрыва ее от струи. Поэтому гранулы получаются каплевидной, "игольчатой" формы.

Задача изобретения заключается в разработке эффективного способа получения сферических гранул металла.

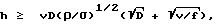

Выполнение задачи достигается тем, что в заявленном способе, включающем диспергирование расплавленного металла при пропускании его через отверстия за счет перепада давления при наложении на металл постоянного магнитного поля и пропускании через него переменного электрического тока с последующим охлаждением гранул в атмосфере воздуха, согласно изобретению после выхода из отверстий металл пропускают через слой инертного газа. При этом толщину слоя инертного газа (h) задают из условия

где

v - скорость струй металла при выходе из отверстий, м/с;

D - диаметр изделий, м;

ρ - плотность расплавленного металла, кг/м3;

σ - поверхностное натяжение расплавленного металла, н/м;

f - частота электромагнитных колебаний давления в расплавленном металле, Гц.

Выбор данных условий получения сферических гранул металла обусловлен следующим.

На основании анализа большого количества опытных данных нами экспериментально установлено, что процесс сфероидезации капли состоит из трех основных этапов. На выходе из отверстий наблюдается отрезок нераспавшейся части струи. Его величина (l1) зависит в основном от скорости струи, ее диаметра, а также плотности и поверхностного натяжения металла. В широком интервале изменения данных параметров длина нераспавшейся части струи, как правило, не превышает 3 - 5 мм и ее величину можно приблизительно оценить по формуле

l1= v(ρD3/σ)1/2

Затем в месте максимального пережима струи от нее отделяется капля. В инертной по отношению к металлу атмосфере капля поверхностными силами втягивает в себя "хвостик", образующийся в момент ее отрыва от струи. Экспериментально установлено, что величина отрезка пути, на котором капля втягивает в себя "хвостик", примерно на 10 - 20% меньше значения l2, определяемого по формуле

l2= vD(ρv/σf)1/2

Следовательно, толщина слоя инертного газа, равная h (h = l1 + l2), гарантирует, что к моменту его прохождения капля втянет в себя "хвостик" и примет сферическую форму.

На третьем, заключительном этапе сфероидезации (после этапа втягивания "хвостика") капля совершает еще несколько пульсирующих колебаний. Однако данный этап, величина которого обычно намного больше чем h, капля может проходить в окислительной атмосфере, т. е. на воздухе.

Таким образом, для получения сферических гранул металла необходимо создать на начальной стадии каплеобразования довольно тонкий слой инертного газа. Так, например, экспериментально установлено, что при получении гранул магния диаметром от 0,5 до 2,0 мм в режиме монодиспергирования струй (v = 1,5 - 4,0 м/с, D = 0,4 - 1,0 мм, ρ = 1,55 • 103 кг/м3, σ = 0,55 н/м, f = 400 - 1000 Гц) этап втягивания "хвостика" завершается на расстоянии, меньшем 30 мм от диспергатора, т. е. для получения сферических гранул достаточно создать слой инертного газа толщиной 30 мм. Причем дальнейшее охлаждение гранул более целесообразно проводить в атмосфере воздуха, т.к. в этом случае отпадает необходимость в создании герметичной камеры и соответственно решении связанных с ней проблем (организация принудительного теплоотвода от стенок камеры, создание шлюзового механизма выгрузки гранул, механизма корректировки состава инертной атмосферы и т.д.). Этот вывод подтверждается и тем, что фактически из всех инертных газов только в атмосфере гелия скорость охлаждения капель металла будет выше, чем в атмосфере воздуха.

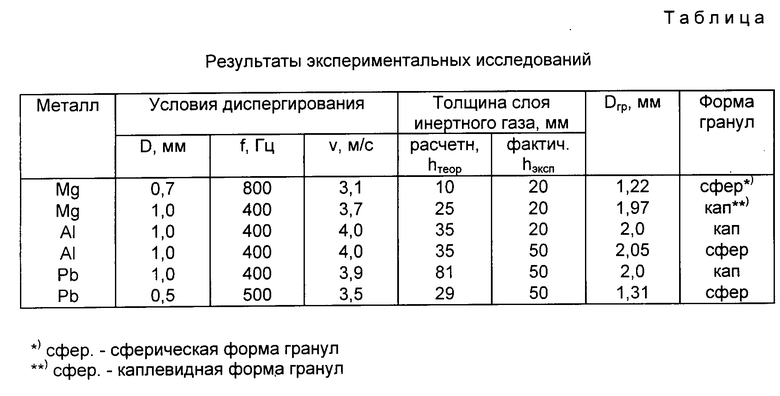

Экспериментальную проверку предложенного способа проводили на модернизированной установке, использованной при отработке способа по патенту РФ N 2002587. Установка включала электромагнит постоянного тока, диспергатор, соединенный металлопроводом с герметичным тиглем, помещенным в электропечь сопротивления, систему подвода инертного газа (аргона) в тигель, трансформатор для прогрева металлопровода и диспергатора, систему подачи в диспергатор переменного тока регулируемой частоты, состоящую из генератора звуковых колебаний, усилителя проводного вещания и понижающего трансформатора, и систему подачи инертного газа (гелия) в зону диспергирования. В магнитопроводе электромагнита постоянного тока был выполнен зазор, в котором укрепляли диспергатор. Диспергатор, выполненный из немагнитного материала (нержавеющая сталь, титан и т. д.), имел форму прямоугольного параллелепипеда, в двух узких сторонах которого были вмонтированы электроды для подвода к расплавленному металлу переменного электрического тока заданной частоты, а отверстиями был перфорирован нижний торец диспергатора. Диспергатор в зазоре электромагнита крепили таким образом, чтобы магнитный поток был направлен перпендикулярно плоскости прохождения переменного электрического тока, а перфорированный торец диспергатора выступал из рабочего зазора электромагнита. Причем перфорированный торец диспергатора помещали в колокол, куда был подведен патрубок для подачи инертного газа - гелия. Конструкция колокола позволяла создавать на выходе из диспергатора требуемую толщину слоя инертного газа. Магнитопровод электромагнита в месте зазора (ширина зазора 3 • 10-2 м) имел диффузорную форму, позволяющую рассеивать магнитный поток в окружающее пространство таким образом, чтобы магнитное поле сохраняло свое направление вдоль всей траектории полета капель. Порядок проведения опытов был следующим. Включали электропечь, нагревали металл в емкости до требуемой температуры, затем подавали напряжение с трансформатора на металлопровод с диспергатором и прогревали их до 700 - 750oC, включали подачу гелия под колокол. Так как плотность гелия на порядок меньше плотности воздуха, то он вытеснял из колокола воздух и создавал ниже отверстий диспергатора слой инертного газа заданной толщины. Перед подачей металла в диспергатор включали электромагнит и создавали в рабочем зазоре магнитное поле напряженностью свыше 1,6 • 105 А/м, а на электроды камеры диспергирования подавали напряжение от источника переменного поля. Частоту колебаний устанавливали в интервале от 400 до 800 Гц. После этого подавали аргон в емкость с металлом и передавливали расплавленный металл по металлопроводу в диспергатор, где он попадал в скрещенные электрическое и магнитное поля. При взаимодействии магнитного поля с переменным электрическим током в металле возникала знакопеременная объемная электромагнитная сила, которая в течение одного полупериода колебаний была направлена на перфорированную сторону диспергатора, а в течение другого полупериода - в противоположную сторону. Под действием этой силы в расплавленном металле возникали регулярные колебания давления. Причем величину электромагнитной силы задавали из условия, чтобы амплитуда регулярных колебаний давления превышала по величине алгебраическую сумму других составляющих давления, а общая величина давления в камере диспегирования обеспечивала истечение струй металла с заданной скоростью. Колебания давления в свободных струях преобразовывались в колебания поверхности струй и приводили к их распаду на капли равных размеров. Капли сфероидезировались в слое инертного газа (гелия) и после охлаждения в атмосфере воздуха падали в виде гранул в емкость для сбора готового продукта. После опыта гранулы взвешивали, определяли по расходу среднюю скорость истечения струй металла, средний диаметр полученных гранул (Dгр) и их форму. Полученные результаты приведены в таблице.

Анализ таблицы показывает, что в случае, когда hтеор ≤ hэксп гранулы получаются сферической формы, а когда hтеор > hэксп полученные гранулы имеют каплевидную (игольчатую) форму.

Таким образом, заявляемый способ позволяет в сравнении с прототипом получить сферические моногранулы различных металлов в атмосфере воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1999 |

|

RU2172229C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОЗАМЕЩЕННЫХ СИЛАНОВ | 2002 |

|

RU2211840C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

Сущность: способ получения сферических гранул металла заключается в диспергировании расплавленного металла при пропускании его через отверстия за счет перепада давления при наложении на металл постоянного магнитного поля и пропускании через него переменного электрического тока с последующим охлаждением гранул в атмосфере воздуха. Причем после выхода из отверстий струи металла пропускают через слой инертного газа, толщину которого (h) задают из условия:  где v - скорость струй металла при выходе из отверстий; D - диаметр отверстий; ρ - плотность расплавленного металла; σ - поверхностное натяжение расплавленного металла; f - частота электромагнитных колебаний давления в расплавленном металле. Способ позволяет получать сферические моногранулы различных металлов в атмосфере воздуха. 1 з.п. ф-лы, 1 табл.

где v - скорость струй металла при выходе из отверстий; D - диаметр отверстий; ρ - плотность расплавленного металла; σ - поверхностное натяжение расплавленного металла; f - частота электромагнитных колебаний давления в расплавленном металле. Способ позволяет получать сферические моногранулы различных металлов в атмосфере воздуха. 1 з.п. ф-лы, 1 табл.

где V - скорость струй металла при выходе из отверстия, м/с;

D - диаметр отверстий, м;

ρ - плотность расплавленного металла, кг/м3;

σ - поверхностное натяжение расплавленного металла, н/м;

f - частота электромагнитных колебаний давления в расплавленном металле, Гц.

| RU, патент, 2002587, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-08-20—Публикация

1996-10-03—Подача