Изобретение относится к порошковой металлургии, к технике диспергирования расплавленных металлов, и может найти применение при получении металлических гранул, в частности гранул магния и магниевых сплавов.

Известен магнитогидродинамический гранулятор по патенту 2002587, МПК B 22 F 9/06, опубл. 1993 г. Гранулятор содержит источник постоянного магнитного поля, камеру диспергирования, расположенную между полюсами источника магнитного поля и выполненную в виде прямоугольного параллелепипеда, перфорированные стенки которого параллельны магнитному потоку, и систему для кондукционного подвода переменного электрического тока к расплавленному металлу в камере диспергирования. Принцип работы магнитогидродинамического гранулятора следующий. Переменный электрический ток, протекая по расплавленному металлу в камере диспергирования, взаимодействует с внешним магнитным полем, создавая в металле знакопеременную электромагнитную силу. Эта сила в течение одного полупериода изменения электрического тока направлена на одну из перфорированных отверстиями стенок камеры диспергирования, а в течение другого полупериода - на противоположную стенку. Причем с ростом величины электромагнитной силы в камере диспергирования возрастает и величина электромагнитного давления. Таким образом, электромагнитное давление в камере диспергирования изменяется с удвоенной частотой относительно частоты изменения переменного электрического тока.

Однако испытания и промышленная эксплуатация данного гранулятора выявили его основной недостаток - нестабильность работы, обусловленную неоднородностью магнитного поля на входе в межполюсной зазор источника магнитного поля. Это приводит к возникновению в потоке жидкого металла вихревых электромагнитных сил. В результате этого жидкий металл не может равномерно заполнить камеру диспергирования, а движется вдоль ее перфорированных стенок. Вследствие этого крайние отверстия камеры диспергирования, до которых жидкий металл практически не доходит, быстро выходят из строя. При этом снижается расход металла и нарушается тепловой режим работы камеры диспергирования, что приводит к остановке работы гранулятора.

Значительно более эффективным, близким по технической сущности к достигаемому результату, выбранным в качестве прототипа, является магнитогидродинамический гранулятор по патенту РФ N 2117554, МПК В 22 F 9/01, опубл. БИ 23 1998 г. Гранулятор содержит источник постоянного поля, камеру диспергирования, расположенную между полюсами источника магнитного поля и выполненную в виде прямоугольного параллелепипеда, перфорированные стенки которого параллельны магнитному потоку, систему для кондукционного подвода переменного электрического тока к расплавленному металлу в камере диспергирования. После этого на вход камеры диспергирования подается расплавленный металл, например, по металлопроводу из миксера под давлением инертного газа или любым другим способом. Расплавленный металл заполняет межэлектродное пространство, где по нему начинает протекать постоянный электрический ток, который, взаимодействуя с внешним магнитным полем, создает в металле объемную электромагнитную силу. Под действием этой силы металл полностью заполняет камеру диспергирования, где по нему протекает переменный электрический ток, который, взаимодействуя с постоянным магнитным полем, создает в металле знакопеременную электромагнитную силу, направленную в течение одного полупериода изменения тока на одну перфорированную стенку, а в течение второго - на другую. Под действием этой силы электромагнитное давление в камере диспергирования колеблется с удвоенной относительно тока частотой, причем каждое повышение давления в камере диспергирования сопровождается выбросом из отверстий капель равной величины и массы, которые в процессе падения охлаждаются, кристаллизуются и в виде гранул равномерного размера, формы и массы (моногранул) падают в бункера для их сбора. Таким образом, снабжение магнитогидродинамического гранулятора дополнительными электродами, расположенными на входе в камеру диспергирования, позволило резко стабилизировать процесс диспергирования металла и увеличить производительность гранулятора за счет непрерывной работы всех отверстий и более быстрой и равномерной подачи металла в камеру диспергирования.

Однако испытания и промышленная эксплуатация данного гранулятора показали недостаточно высокую производительность. Так, экспериментально установлено, что стабильная работа гранулятора возможна только в случае, когда диаметр отверстий в камере диспергирования заключен в пределах от 0,6-0,7 мм до 1,0-1,2 мм. При этом верхний размер диаметра ограничен, в основном, условиями охлаждения и кристаллизации гранул, т.к. чем больше диаметр отверстий, тем крупнее получаемые из них гранулы, ниже скорость их охлаждения и кристаллизации и, соответственно, требуется более высокое расположение магнитогидродинамического гранулятора над уровнем падения гранул, а это в свою очередь снижает эффективность процесса диспергирования. Кроме того, крупные гранулы в процессе падения деформируются и теряют сферическую форму, что снижает их качество и ограничивает области применения.

Задачей изобретения является производство мелких сферических гранул, например, диаметром 0,2-0,8 мм, тем более, что именно такого размера гранулы и требуются для приготовления различных смесей и реагентов на предприятиях черной металлургии. Кроме того, данное изобретение позволит повысь производительность магнитогидродинамического гранулятора.

Это достигается тем, что в магнитогидродинамическом грануляторе, содержащем источник постоянного магнитного поля, камеру диспергирования, расположенную между полюсами источника магнитного поля и выполненную в виде прямоугольного параллелепипеда, перфорированные стенки которого параллельны магнитному потоку, систему для подвода переменного электрического тока к расплавленному металлу в камере диспергирования, электроды, размещенные в перфорированных стенках камеры диспергирования и соединенные с источником постоянного тока, новым является то, что отверстия в перфорированных стенках камеры диспергирования выполнены коноидальной формы при соотношении длины к диаметру выходного отверстия больше 3.

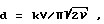

Кроме того, диаметр выходного отверстия прямо пропорционален скорости истечения струи и обратно пропорционален частоте колебаний давления металла в камере диспергирования в соответствии с зависимостью ,

,

где d - диаметр выходного отверстия коноидальной формы, м;

V - скорость истечения металла из выходного отверстия коноидальной формы, м/с;

ν - частота колебаний давления металла, созданных электромагнитными и силами, в камере диспергирования, Гц;

k - экспериментальный коэффициент, равный 0,7-1,9.

Кроме того, диаметр выходного отверстия коноидальной формы выбирают из условия

8σ/ρV2< d < 2π2σ/ρV2,

где ρ - плотность расплавленного металла, кг/м3;

σ - поверхностное натяжение расплавленного металла, н/м.

Кроме того, отверстия коноидальной формы выполнены на одной или двух сторонах камеры диспергирования.

Выполнение отверстий камеры диспергирования коноидальной формы позволит значительно расширить область изменения диаметров выходных отверстий и приведет к изменению режима истечения металла. Струя формируется внутри отверстия коноидальной формы и на выходе из его отверстия не расширяется. Это позволяет стабилизировать режим работы магнитогидродинамического гранулятора при диаметрах выходных отверстий меньше 0,6 мм. Кроме того, коэффициент расхода отверстий с диаметром коноидальной формы близок к единице (0,95-0,97), что позволяет каждому отверстию при заданном режиме диспергирования работать с производительностью близкой к 100%. Причем в зависимости от ожидаемого технологического режима работы магнитогидродинамического гранулятора диаметр выходных отверстий коноидальной формы должен быть прямо пропорционален скорости истечения струи и обратно пропорционален частоте колебаний давления металла в камере диспергирования в соответствии с зависимостью

Данное требование обусловлено необходимостью создания резонансных колебаний давления, приводящих к монодиспергированию струй на капли равного размера. Нарушение этого требования приводит к нарушению технологического процесса (появлению очень крупных капель, которые не успевают закристаллизоваться к моменту падения).

В случае, когда не вносятся в камеру диспергирования внешние колебания давления, диаметр выходного отверстия коноидального типа должен соответствовать условию

8σ/ρV2< d < 2π2σ/ρV2.

Это требование обусловлено тем, что только в указанном интервале изменения диаметра выходных отверстий возможно и целесообразно проводить диспергирование металла методом самораспада струй.

Выполнение отверстий коноидального типа на одной или двух сторонах камеры диспергирования позволит увеличить скорость истечения металла из камеры методом самораспада.

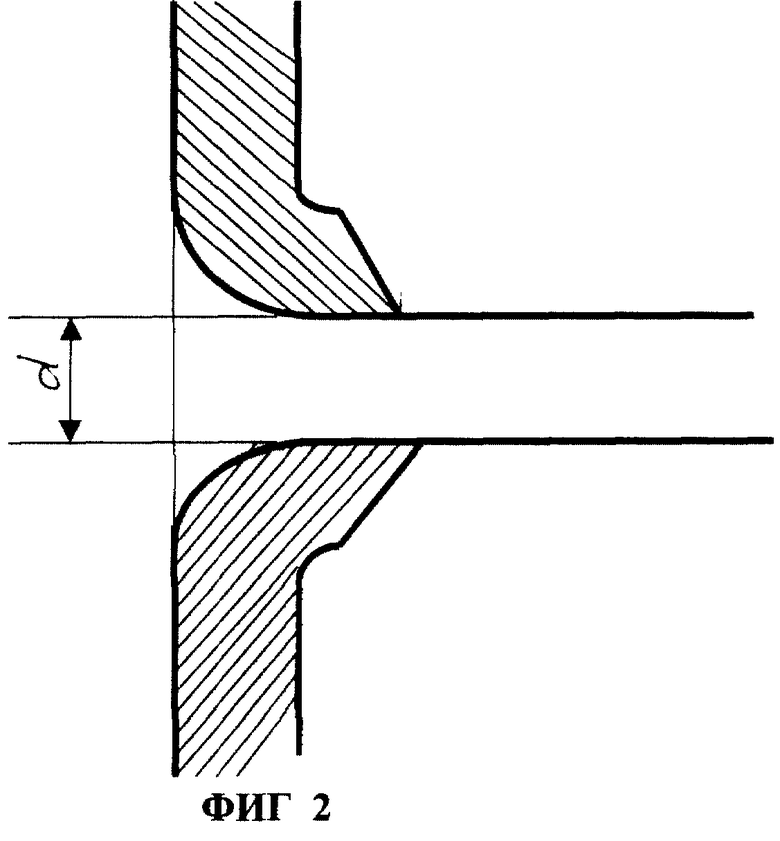

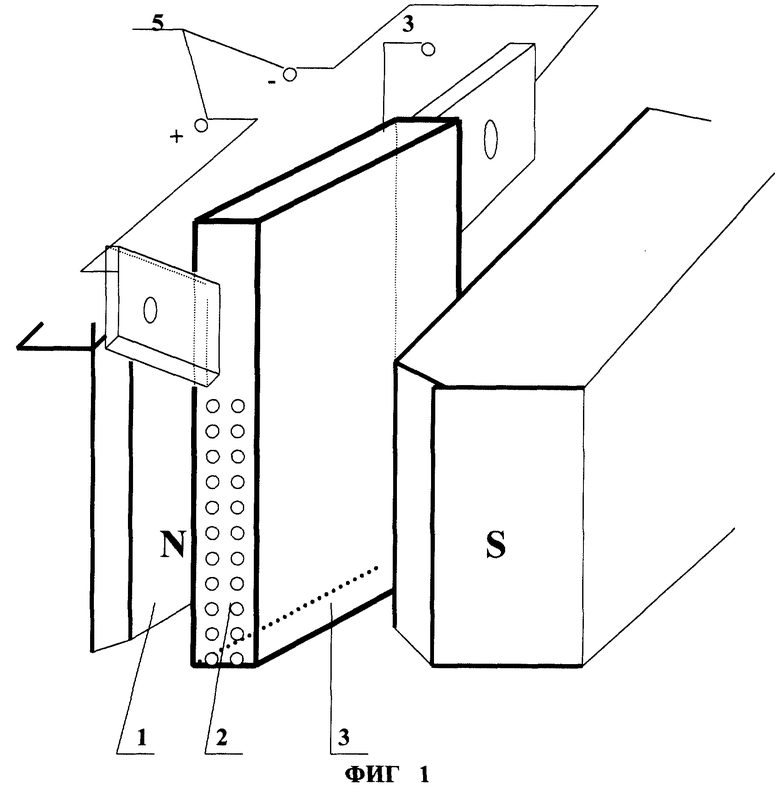

Конструкция магнитогидродинамического гранулятора изображена на фиг. 1 и фиг. 2. На фиг. 1 показан магнитогидродинамический гранулятор, содержащий источник постоянного магнитного поля 1, камеру диспергирования 2, расположенную между полюсами источника магнитного поля 1 и выполненного в виде прямоугольного параллелепипеда, перфорированные стороны которого параллельны магнитному потоку; систему для подвода 3 переменного электрического тока к расплавленному металлу в камере диспергирования, электроды 4, размещенные в параллельных магнитному потоку стенках камеры диспергирования 2 и соединенные с источником постоянного тока 5. На фиг. 2 показан вид отверстия коноидального типа с истечением струи металла.

Магнитогидродинамический гранулятор работает следующим образом. В качестве источника постоянного магнитного поля 1 использовали электромагнит постоянного тока, создающий в межполюсном зазоре магнитное после индукцией от 0,05 до 0,5 Тл. В камеру диспергирования 2 через систему кондукционного подвода 3 подводили переменный электрический ток частотой 400-1600 Гц и величиной 400-500 А, а в активную зону кондукционного насоса, т.е. на электроды 4, расположенные перед зоной перфорации - от источника постоянного тока 5 постоянный электрический ток величиной 200-450 А. Расплавленный металл подавали в камеру диспергирования из отдельно стоящего герметичного миксера по металлопроводу давлением инертного газа аргона.

Наиболее характерные опыты с сопоставимыми техническими характеристиками камер диспергирования и режимных параметров процесса приведены в таблице.

В первом опыте, выполненном на грануляторе по прототипу (диаметр отверстий 1,2 мм) производительность одного отверстия составила 15,75 кг в час. В аналогичном ему опыте (опыт N ) на грануляторе по изобретению производительность одного отверстия достигла 25,40 кг в час, т.е. увеличилась более чем в 1,5 раза.

В опытах N 2 и 4, выполненных в режиме самораспада тонких капиллярных струй жидкого металла без внесения вынужденных колебаний давления в камеру диспергирования, производительность отверстий оказалась примерно равной. Однако в опыте 2, выполненном по прототипу, процесс диспергирования прекратился через 3,5 мин, в то время как в опыте на заявляемом диспергаторе процесс диспергирования стабильно продолжался более 2,5 часов до полного слива металла.

Таким образом, в результате проведенных исследований установлено, что предлагаемый магнитогидродинамический гранулятор на отверстиях небольшого диаметра (диаметр менее 0,6 мм) работает значительно стабильнее гранулятора по прототипу, а на отверстиях большего диаметра (диаметр более или равен 0,6 мм) его производительность существенно выше, чем производительность известного гранулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1996 |

|

RU2117553C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ СЕПАРАТОР | 1996 |

|

RU2119826C1 |

| СПОСОБ ЛИТЬЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2135324C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

Изобретение относится к порошковой металлургии и может быть использовано при получении металлических гранул, в частности гранул магния и магниевых сплавов. Магнитогидродинамический гранулятор содержит источник постоянного магнитного поля, камеру диспергирования, расположенную между полюсами источника магнитного поля и выполненную в виде прямоугольного параллелепипеда, перфорированные стенки которого параллельны магнитному потоку, систему для кондукционного подвода переменного электрического тока к расплавленному металлу в камере диспергирования, электроды, размещенные в перфорированных стенках камеры диспергирования перед зоной перфорации и соединенные с источником постоянного тока, при этом отверстия в перфорированных стенках камеры диспергирования выполнены коноидальной формы при соотношении длины к диаметру больше 3. Диаметр выходных отверстий коноидальной формы прямо пропорционален скорости истечения струи и обратно пропорционален частоте колебаний давления металла в камере диспергирования. Отверстия коноидальной формы нанесены на одну или две стороны камеры диспергирования. Магнитогидродинамический гранулятор позволяет получать мелкие сферические гранулы, например, диаметром 0,2 - 0,8 мм и повысить производительность гранулятора. 1 с. и 3 з.п. ф-лы, 2 ил.,1 табл.

где d - диаметр выходного отверстия коноидальной формы, м; V - скорость истечения металла из выходных отверстий коноидальной формы, м/с; k - экспериментальный коэффициент (k=0,7-1,9); ν - частота колебаний давления металла, созданных электромагнитными силами, в камере диспергирования, Гц.

8σρ/ρV2<d<2π2σ/ρV2,

где d - диаметр выходного отверстия коноидальной формы, м; V - скорость истечения металла из выходного отверстия коноидальной формы, м/с; ρ - плотность расплавленного металла, кг/м3; σ - поверхностное натяжение расплавленного металла, н/м.

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| Устройство для получения металлических частиц | 1985 |

|

SU1660846A1 |

| СИСТЕМА БЕСПРОВОДНОЙ СВЯЗИ, УСТРОЙСТВО УПРАВЛЕНИЯ БЕСПРОВОДНОЙ СВЯЗЬЮ, УСТРОЙСТВО БЕСПРОВОДНОЙ СВЯЗИ И СПОСОБ БЕСПРОВОДНОЙ СВЯЗИ | 2005 |

|

RU2391799C2 |

| Ветродвигатель | 1985 |

|

SU1268792A1 |

| Установка для термической обработки зерна | 1974 |

|

SU522844A1 |

Авторы

Даты

2001-08-20—Публикация

1999-09-07—Подача