Изобретение относится к средствам механизации группового укладывания штучных изделий в тару и может быть применено в консервной и рыбоконсервной промышленности, например, для укладывания консервных банок в ящики. Изобретение может быть использовано и в других отраслях промышленности.

Известно устройство для укладки изделий в тару (Проспект фирмы ФРГ "Lubeka Maschinen und Anlagen Gmbh", с. 55 - 57), включающее ленточный конвейер, отсекатель, ряд параллельных накопителей и подъемно-опускной стол.

Однако это устройство имеет малую производительность, поскольку последовательное движение исполнительных органов увеличивает длительность рабочего цикла.

Известно также устройство для укладки цилиндрических изделий в тару, содержащее подающий транспортер, накопитель, снабженный отсекателем, подъемно-опускной стол и установленный ниже уровня накопителя толкатель изделий, выполненный с возможностью возвратно-поступательного перемещения (Авт. св. СССР 1043070, опубл. в БИ 35, 1983 г. - прототип). Данное устройство является средством того же назначения, что и предлагаемое изобретение.

Основным недостатком этого устройства является большая длительность кинематического цикла, снижающая его производительность. Недостаток устройства обусловлен тем, что интервалы движения исполнительных органов выполняются без совмещения во времени, а также необходимостью периодических остановок подъемно-опускного стола (в нижнем крайнем положении), поскольку движение последнего вверх возможно только после полного возвращения (после холостого хода) толкателя в исходное положение.

Производительность устройства можно представить выражением

где G - производительность устройства, изделий/мин;

z - число изделий в слое, например z=3х4=12;

Т - период рабочего цикла, который для данного устройства равен кинематическому циклу;

τ1 - время вывода горизонтальной площадки из-под изделий и перемещения ее до упора (передача изделий на стол);

τ2 - время опускания стола со слоем изделий в обечайку;

τ3 - время сжатия слоя изделий в обечайке до соприкосновения рядов (образование в обечайке плотного слоя с шахматным расположением изделий);

τ4 - время передачи посредством толкателя уплотненного слоя изделий вместе с обечайкой в контейнер;

τ5 - время опускания контейнера на высоту изделия;

τ6 - время возвращения толкателя (холостой ход) в исходное положение;

τ7 - время возвращения механизма загрузки в исходное положение;

τ8 - время движения подъемно-опускного стола вверх под горизонтальную площадку (холостой ход стола).

Из выражения (1) следует, что временные интервалы, составляющие период кинематического цикла устройства, выполняются в последовательности, при которой каждый исполнительный механизм (исполнительный орган) начинает свое движение только после окончания рабочего или холостого хода предыдущего механизма. Следовательно, в данном устройстве частичное фазовое время каждого механизма равно времени движения предыдущего механизма. Это говорит о несовмещенности интервалов движения. При совмещении же интервалов движения любой пары последовательно функционирующих механизмов частичное фазовое время последующего (второго) механизма меньше времени движения предыдущего (первого) механизма. Поскольку период рабочего цикла равен сумме частичных фазовых времен исполнительных механизмов устройства, его длительность без совмещения интервалов движения будет больше, а производительность устройства соответственно меньше.

Кроме того, снижение производительности устройства обусловлено наличием в его рабочем цикле интервалов τ6 и τ7, которые предопределяют выстои подъемно-опускного стола в нижнем положении.

Многооперационность рабочего цикла также является одной из причин низкой производительности устройства. Если принять благоприятные условия, полагая, что каждая операция в рабочем цикле занимает лишь 1,5 с, то при схеме укладки 3х4 изделия в слое из выражения (1) получим  что почти в 2,5 раза меньше производительности автоматизированной рыбоконсервной линии.

что почти в 2,5 раза меньше производительности автоматизированной рыбоконсервной линии.

Таким образом, прототип представляет собой устройство, которое, с одной стороны, отличается надежностью функционирования (нет индивидуальных исполнительных органов для захвата изделий), с другой стороны, оно имеет низкую производительность. Совершенствование такого устройства заключается в возможности устранения указанного недостатка при сохранении высоких показателей надежности.

Задачей предлагаемого изобретения является повышение быстродействия и производительности.

Решение поставленной задачи достигается тем, что устройство для послойной укладки изделий в тару, содержащее подающий транспортер, питатель с отсекателем, состоящий из накопителя и формирователя, подвижный стол и привод, снабжено приемником для изделий, выполненным с возможностью подъемно-опускного и возвратно-поворотного движения, приспособлением для подачи прокладок, питатель снабжен ворошителем изделий, а подвижный стол - механизмом поворота.

Приемник для изделий выполнен в виде открытого бункера без передней стенки, установленного соосно формирователю, при этом дно приемника расположено ниже формирователя и снабжено пальцами для взаимодействия с подвижным столом, а его боковые и задняя стенки охватывают упомянутый формирователь с трех сторон.

Приспособление для подачи прокладок содержит транспортер перемещения прокладок к приемнику, столик и механизм выдачи прокладок со столика на слой изделий.

Ворошитель изделий выполнен в виде кривошипно-коромыслового механизма, соотношение длин звеньев которого удовлетворяет условию

1+λ

где λ1 - относительная длина кривошипа;

λ2 - относительная длина шатуна;

λ3 - относительная длина коромысла;

r, l, b - длина соответственно кривошипа, шатуна, коромысла;

d - расстояние между центрами вращения кривошипа и качания коромысла.

Накопитель выполнен в виде неподвижного стола с полированной плоской рабочей поверхностью, один конец которого состыкован с подающим транспортером, другой - с формирователем, при этом концевая часть накопителя со стороны формирователя имеет прорези для соединения накопителя с формирователем, число которых удовлетворяет условию n=z-1, где n - число прорезей в концевой части накопителя; z - число продольных рядов изделий в формирователе.

Формирователь выполнен в виде совокупности конструктивных элементов, состоящей из продольных перегородок и поперечного основания, при этом каждая продольная перегородка одним концом жестко укреплена в соответствующей прорези накопителя, а свободные концы перегородок скреплены поперечным основанием.

Отсекатель выполнен в виде прижимной планки, которая смонтирована над выходной частью накопителя, при этом поверхность планки выполнена из материала с большим коэффициентом трения.

Подвижный стол выполнен в виде фигурной плиты, которая расположена под приемником и жестко соединена с выходным звеном механизма поворота, при этом в теле плиты выполнены отверстия для сопряжения с пальцами упомянутого приемника.

Приемник для изделий снабжен зубчато-кулачковым механизмом с вертикально расположенным толкателем, в котором ведущее звено выполнено в виде барабанного кулачка, а упомянутый толкатель жестко соединен с дном приеника и сопряжен с подвижным столом посредством подшипника скольжения.

В боковой стенке приемника дня изделий выполнены сквозные прорези для прохода прокладки, расположенные с шагом по вертикали, равным высоте изделия, при этом число прорезей соответствует равенству U=m-1, где U - число прорезей в боковой стенке приемника; m - число слоев изделий, укладываемых в приемник.

Выходное звено механизма выдачи прокладок со столика на слой изделий выполнено в виде валика, совершающего вращательное и подъемно-опускное движения.

Выходное звено кривошипно-коромыслового механизма выполнено в виде двух параллельных реек, расположенных вдоль боковых кромок накопителя.

Прижимная планка выполнена в виде выходного звена зубчато-кулачкового механизма.

Механизм поворота фигурной плиты выполнен в виде комбинированного пневмо-реечно-зубчатого механизма.

В поперечном основании формирователя выполнены фигурные вырезы для изделий, сопрягаемых с основанием.

Рабочий профиль барабанного кулачка механизма подъема и опускания приемника для изделий выполнен с возможностью обеспечения непрерывного движения толкателя при подъеме и шагового движения с выстоями при опускании.

Заявляемое устройство отличается от прототипа наличием новых конструктивных элементов и наличием иной связи между исполнительными механизмами, составляющими устройство в целом. В отличие от прототипа предлагаемое устройство оснащено приспособлением для подачи прокладок на слой изделий, уложенных в приемник, питатель изделий снабжен ворошителем, который ускоряет передачу изделий из накопителя в формирователь. Ворошитель способствует непрерывности движения изделий на участке накопитель-формирователь. Благодаря ворошителю исключается выстаивание изделий, а трение покоя изделий преобразуется в меньшее по величине трение скольжения. В предлагаемом устройстве формирователь совмещен с приемником (в плане). Это позволило исключить операцию передачи слоя изделий из формирователя в приемник и уменьшить время рабочего цикла.

В результате улучшаются технологические возможности устройства (обеспечивается сепарация слоев изделий в комплекте, т.е. разделение слоев прокладками), исключается расход мощности на процесс выдачи слоев изделий из формирователя в приемник, увеличивается частота повторения рабочих циклов.

Выполнение приемника для изделий в виде открытого бункера без передней стенки имеет определенные преимущества: приемник располагается соосно формирователю (в плане), что упрощает образование комплекта из нескольких слоев изделий; предельно упрощена кинематическая связь приемника с подвижным столом, обеспечивающим поворот наполненного приемника для передачи комплекта изделий в ящик; возможность реализации шагового опускного движения приемника по наиболее благоприятному закону.

Выполнение приспособления для подачи прокладок состоящим из транспортера перемещения прокладок в позицию наполнения приемника, столика и механизма выдачи прокладок со столика на слой изделий принято, исходя из условия надежности работы такого приспособления практически при любой частоте повторения рабочих циклов. Такое приспособление эффективнее приспособлений, в которых исполнительный механизм выдает картонные прокладки непосредственно из магазина прокладок.

Выполнение ворошителя изделий в виде кривошипно-коромыслового механизма, удовлетворяющего условию (2), имеет свои преимущества. Такой механизм является центральным кривошипно-коромысловым механизмом с равновеликой силовой работоспособностью в интервалах прямого и обратного ходов выходного звена. Поэтому выходное звено равнозначно воздействует на изделия при прямом и обратном ходе, в результате не происходит смещение движущихся изделий в одну сторону.

Выполнение накопителя в виде неподвижного стола с полированной плоской рабочей поверхностью позволяет интенсифицировать процесс перемещения изделий к формирователю (перемещать изделия при меньшем коэффициенте трения). Наличие прорезей в концевой части накопителя для соединения последнего с формирователем позволяет обеспечить необходимую жесткость элементов формирователя.

Выполнение формирователя в виде совокупности конструктивных элементов, состоящей из продольных перегородок и поперечного основания, дает возможность для жесткого консольного крепления формирователя соосно накопителю.

Прижимная планка, расположенная над выходной частью накопителя, находясь в рабочем (нижнем) положении, исключает возможность поступления изделий на формирователь при шаговом опускном движении приемника, т.е. планка исключает "навал" изделий при опускании приемника. Рабочая поверхность планки, выполненная из материала с большим коэффициентом трения, способствует надежному удерживанию изделий при работе отсекателя.

Выполнение подвижного стола в виде фигурной плиты, расположенной под приемником, жестко связанной с выходным звеном механизма поворота и сопряженной с приемником посредством поступательных пар трения, дает возможность упомянутому приемнику совершать возвратно-поворотные движения с выстоями в крайних положениях. Этим обеспечивается возможность для передачи комплекта, состоящего из нескольких слоев изделий, в ящик с последующим переводом последнего в положение "дном вниз". Исходное (горизонтальное) положение подвижного стола фиксируется упором, расположенным со стороны противоположной оси поворота стола.

Подъемно-опускное движение приемника, обеспечиваемое зубчато-кулачковым механизмом, толкатель которого сопряжен с подвижным столом посредством подшипника скольжения, достигается как при жесткой (либо шарнирной) связи толкателя с дном приемника, так и при их связи под действием силы веса приемника. В обоих случаях при повороте подвижного стола с приемником взаимодействие толкателя с ведущим кулачком прерывается, когда толкатель занимает крайнее положение, т. е. при минимальном радиусе-векторе кулачка. Взаимодействие толкателя с ведущим кулачком возобновляется также при минимальном радиусе-векторе кулачка после поворота подвижного стола в исходное горизонтальное положение. Таким путем обеспечивается необходимая согласованность движений и выстоев приемника для изделий и подвижного стола.

Прорези для прохода прокладки в одной из боковых стенок приемника для изделий выполнены с одинаковым шагом по вертикали, их число определяется количеством слоев изделий в комплекте за вычетом одного (последнего) слоя.

Выполнение выходного звена механизма выдачи прокладки со столика на слой изделий, поданных в приемник, в виде валика, совершающего сложное движение (вращательное с постоянной угловой скоростью и подъемно-опускное с выстоем в верхнем положении), дает возможность надежно выполнять операцию выдачи прокладки при заданной частоте повторения циклов.

Выполнение выходного звена кривошипно-коромыслового механизма сдвоенным, состоящим из двух реек, расположенных по боковым кромкам накопителя, позволяет выходному звену воздействовать на все изделия, находящиеся на накопителе. Возвратно-поворотное движение реек с малой амплитудой, воздействующих на изделия, облегчает вход последних в "ручьи" формирователя.

Выполнение отсекателя изделий в виде прижимной планки, приводимой в движение от двух кулачков с равновеликими профилями, позволяет с высокой точностью обеспечить интервалы подъема, опускания и выстоя прижимной планки. Это повышает эффективность функционирования питателя изделий в соответствии с циклограммой устройства.

Выполнение механизма поворота фигурной плиты в виде пневмо-реечно-зубчатого механизма позволяет уменьшить временной интервал холостого хода плиты (интервал возвращения плиты в исходное положение). Это способствует уменьшению периода рабочего цикла устройства.

Фигурные вырезы для изделий в поперечном основании формирователя позволяют обеспечить надежный контакт изделий с датчиками, блокирующими привод устройства и исключающими возможность захвата изделий и снятия их с питателя до завершения процесса формирования слоя.

Предлагаемый профиль барабанного кулачка наиболее полно удовлетворяет возможности выполнения технологических требований процесса укладки изделий: шаговое опускное движение приемника при рабочем ходе (приемник заполняется изделиями), непрерывное движение приемника в верхнее исходное положение при холостом ходе (приемник без технологический нагрузки). Кроме того, наличие на рабочем профиле ведущего кулачка участка с постоянным минимальным радиус-вектором позволяет начинать и заканчивать возвратно-поворотное движение фигурной плиты при непрерывном вращении кулачка и нахождении его толкателя в нижнем крайнем положении. При поворотном движении плиты толкатель кулачка занимает относительно ее фиксированное положение, при этом упрощается начало взаимодействия толкателя с профилем кулачка по окончании поворота плиты.

Предложенные конструктивные элементы, их связь и совмещение циклов позволяют при высокой надежности устройства уменьшить период рабочего цикла и повысить производительность.

Предлагаемое устройство для групповой укладки штучных изделий в тару поясняется чертежами.

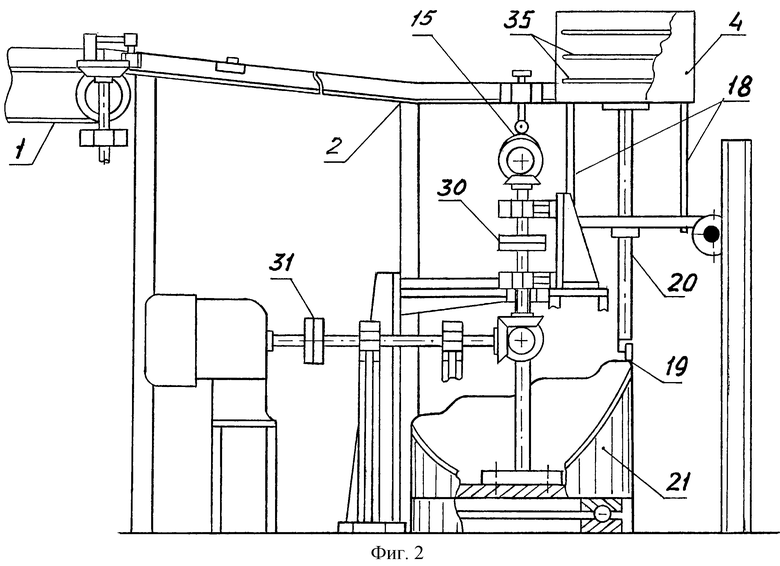

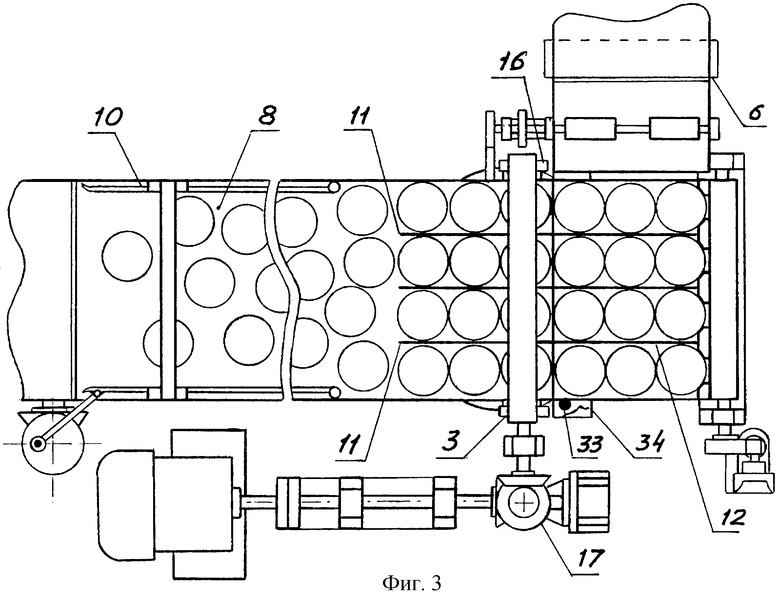

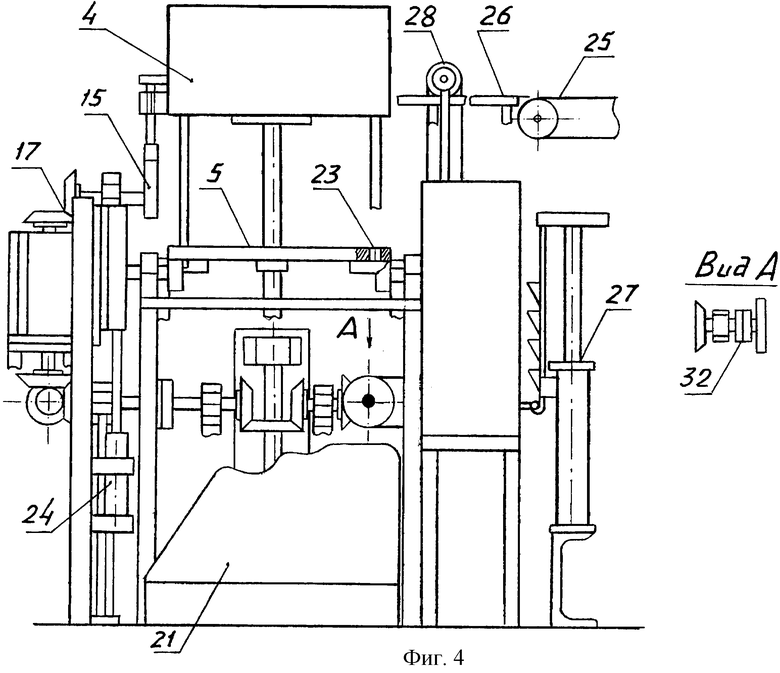

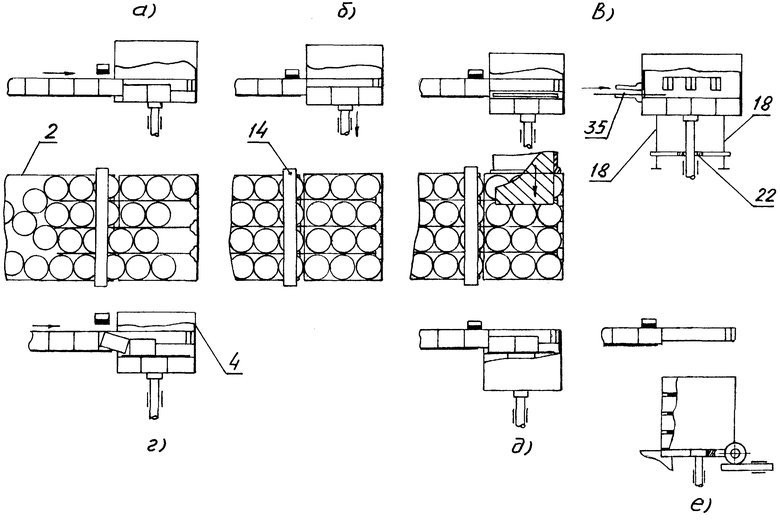

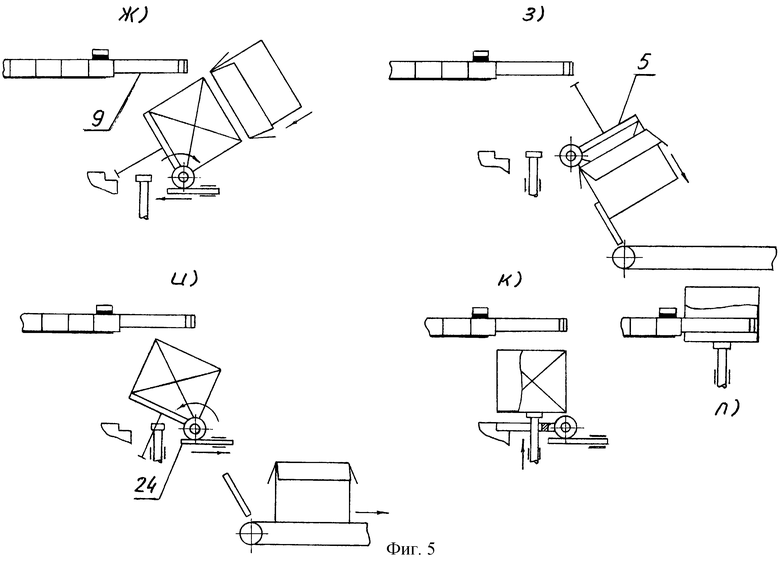

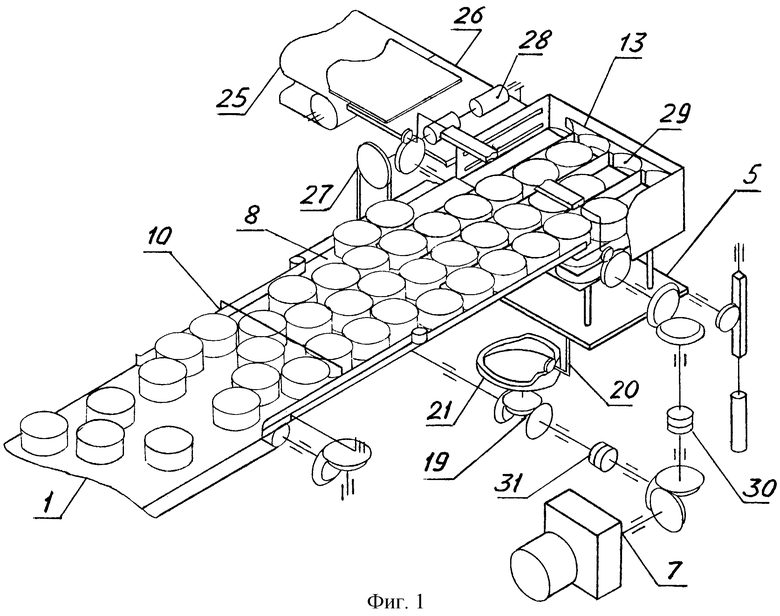

На фиг. 1 изображена кинематическая схема устройства; на фиг.2 - устройство, вид спереди; на фиг.3 - то же, вид сверху; на фиг.4 - то же, вид сбоку; на фиг. 5 - схема (фрагменты: а, б, в, г, д, е, ж, з, и, к, л) технологического процесса укладки изделий.

Устройство содержит подающий транспортер 1, питатель 2 с отсекателем 3, приемник 4 для изделий, подвижный стол 5, приспособление 6 для подачи прокладок и привод 7.

Питатель 2 включает накопитель 8, формирователь 9 слоя изделий и ворошитель 10.

Накопитель 8 выполнен в виде неподвижного стола с полированной плоской рабочей поверхностью. Один конец стола состыкован с подающим транспортером 1, другой - с формирователем, при этом концевая часть накопителя со стороны формирователя имеет прорези 11 для соединения накопителя с формирователем.

Формирователь 9 выполнен в виде совокупности, состоящей из продольных перегородок 12, образующих "ручьи" для изделий, и поперечного основания 13. Каждая продольная перегородка 12 одним концом жестко укреплена в соответствующей прорези накопителя, при этом свободные концы перегородок скреплены поперечным основанием 13. Каждый "ручей" формирователя 9 снабжен конечным выключателем (датчиком наличия изделий), вмонтированным в основание 13 формирователя. Все конечные выключатели соединены последовательно и сблокированы системой автоматического управления с приводом 7 устройства, обеспечивая начало рабочего хода отсекателя 3 только при наличии в "ручьях" формирователя полного слоя изделий.

Ворошитель 10 выполнен в виде центрального кривошипно-коромыслового механизма с отбором мощности от привода подающего транспортера 1. Выходное звено механизма выполнено в виде двух параллельных реек, расположенных вдоль боковых кромок накопителя. Возвратно-поворотное движение реек, воздействующих на изделия, облегчает вход последних в "ручьи" формирователя.

Отсекатель 3 выполнен в виде подпружиненной прижимной планки 14, смонтированный над выходной частью накопителя 8 и приводимой в подъемно-опускное движение от двух дисковых кулачков 15 и 16 зубчато-кулачкового механизма 17.

Приемник 4 для изделий выполнен в виде открытого бункера без передней стенки, установленного соосно формирователю 9. Дно приемника расположено ниже формирователя и снабжено пальцами 18 для взаимодействия с подвижным столом 5, при этом боковые и задняя стенки приемника охватывают формирователь с трех сторон. Приемник снабжен зубчато-кулачковым механизмом 19 с вертикально расположенным толкателем 20, в котором ведущее звено выполнено в виде барабанного кулачка 21, при этом толкатель 20 соединен с дном приемника (жестко или шарнирно) и сопряжен с подвижным столом 5 посредством подшипника 22 скольжения.

Подвижный стол 5 выполнен в виде фигурной плиты, расположенной под приемником 4, в теле которой имеются сквозные отверстия 23 для сопряжения с пальцами 18 приемника, при этом фигурная плита жестко соединена с выходным звеном механизма 24 поворота плиты, который выполнен в виде комбинированного пневмо-реечно-зубчатого механизма.

Приспособление 6 для подачи прокладок содержит транспортер 25 перемещения прокладок в позицию наполнения приемника 4, столик 26, расположенный между транспортером 25 и приемником, механизм 27 для передачи прокладок со столика на слой изделий. Выходное звено механизма 27 выполнено в виде валика 28, совершающего вращательное и подъемно-опускное движения. Для надежной подачи прокладки на слой изделий, уложенных в приемник 4, в одной из боковых стенок приемника выполнены прорези (щели), расположенные с шагом по вертикали, их число определяется количеством слоев изделий в комплекте за вычетом одного слоя.

В поперечном основании 13 формирователя 9 со стороны, контактирующей с изделиями, выполнены фигурные вырезы 29 для изделий, увеличивающие площадь сопряжения основания с изделиями. Механизм 19 подъемно-опускного движения приемника 4 обеспечивает непрерывное движение приемника при подъеме и шаговое движение с выстоями при опускании.

Привод 7 устройства содержит мотор-редуктор, электромагнитные муфты 30, 31 и 32 для остановки механизмов соответственно 17, 19 и 27 при работающем электродвигателе привода и систему зубчатых колес.

Автоматика устройства обеспечивает ряд блокировок:

- устройство может быть включено в работу только при работающем подающем транспортере 1;

- приемник 4 опускается на шаг только при наличии в формирователе 9 заданного количества изделий;

- рабочий ход (опускание) прижимной планки 14 возможен лишь при сформированном слое изделий на формирователе 9;

- выдача прокладки обеспечивается на все слои изделий, кроме последнего;

- поворот подвижного стола 5 осуществляется при опускании на него приемника 4 с комплектом изделий;

- опрокидывание приемника возможно лишь при наличии ящика.

Для исключения остановки механизмов 17 и 19 в интервале образования полного слоя изделий на формирователе 9, т.е. до замыкания цепи датчиков наличия изделий на формирователе, предусмотрен конечный выключатель 33, нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия изделий. Конечный выключатель 33 вмонтирован в неподвижный упор 34, периодически взаимодействующий с выступом (на чертеже не обозначен) на наружной поверхности барабанного кулачка 21.

Муфты 30, 31 и 32 блокируются двумя конечными микровыключателями: контроля наличия ящика на корпусе приемника 4 для изделий и контроля подвижного стола 5 в горизонтальном положении. Кроме того, муфты 30 и 31 одновременно блокируются датчиками наличия изделий на формирователе 9 и конечным выключателем 33, а муфта 32 - конечным выключателем кулачков 15 и 16 прижимной планки 14 и дополнительным конечным выключателем, взаимодействующим с корпусом барабанного кулачка 21.

В одной из боковин приемника 4 выполнены сквозные вырезы 35 в виде горизонтально расположенных щелей для прохода прокладок.

Ведущее звено зубчато-кулачкового механизма 19 приемника 4 может быть выполнено также в виде дискового кулачка. Однако как при барабанном, так и при дисковом исполнении кулачка его профиль должен обеспечивать при опускном движении толкателя число шагов на единицу меньше числа слоев изделий, составляющих комплект. В обоих вариантах конструктивного исполнения кулачка требуемое число шагов толкателя при опускании и последующем его подъеме должно обеспечиваться за один оборот кулачкового вала.

Устройство работает следующим образом.

Предварительно включаются в работу подающий транспортер 1 и ворошитель 10, приемник 4 и подвижный стол 5 устанавливаются в исходное положение, при котором центр приемника оказывается совмещенным по вертикали с центром формирователя 9, а подвижный стол занимает горизонтальное положение соосно приемнику. После образования полного слоя изделий на формирователе 9 включается в работу привод 7, обеспечивающий функционирование устройства. Образование слоя изделий завершается замыканием контактов датчиков наличия изделий в "ручьях" формирователя 9 и опусканием прижимной планки 14 отсекателя 3.

После опускания планки 14 приемник 4 посредством механизма 19 опускается на шаг, вращающийся валик 28 механизма 27 опускается и, взаимодействуя в прокладкой на столике 26, через щель 35 в боковой стенке приемника выдает прокладку на слой изделий, находящихся в приемнике. При опускании приемника 4 прижимная планка 14, находясь в крайнем нижнем положении и контактируя с изделиями, находящимися на выходе из накопителя 8, исключает возможность поступления изделий в формирователь 9 и возможный при этом "навал" изделий. После выдачи прокладки на слой изделий прижимная планка 14 посредством кулачков 15 и 16 механизма 17 поднимается, и цикл образования нового слоя изделий на формирователе повторяется, при этом в отличие от первого слоя изделий, уложенных в приемник, все последующие слои комплекта формируются на прокладках. После наполнения приемника, т.е. по завершении образования полного комплекта изделий, приемник опускается на подвижный стол 5, при этом срабатывает конечный выключатель (на чертеже не показан), блокирующий прижимную планку 14 в нижнем положении, включается в работу механизм 24 и плита с приемником совершают поворотное движение.

В начале поворота плиты на приемник, наполненный изделиями, надевают пустой ящик, срабатывает датчик наличия ящика на приемнике и плита в паре с приемником выполняет поворот на 150o от своего исходного горизонтального положения. Наполненный ящик выдают на отводной транспортер (рольганг) и переводят в положение "дном вниз". При холостом ходе механизма 24 плита с приемником возвращается в исходное горизонтальное положение, в котором она фиксируется упором. Пустой приемник механизмом 19 подается в верхнее крайнее положение, т.е. в позицию наполнения его изделиями, и рассмотренный цикл его работы повторяется.

При подъемно-опускном движении приемника 4 пальцы 18, укрепленные на его дне, сопрягаются с отверстиями 23 подвижного стола 5, а толкатель 20 взаимодействует с подшипником 22 скольжения, вмонтированным в корпус стола 5.

Перед началом опускания приемника 4 на шаг выступ на наружной поверхности барабанного кулачка 21 нажимает на конечный выключатель 33 и размыкает его контакты, при этом, если на формирователе 9 образован полный слой изделий, прижимная планка 14 опускается и приемник с изделиями совершает опускное движение, освобождая формирователь. Если же сформирован неполный слой изделий, прижимная планка и приемник посредством электромагнитных муфт 30 и 31 соответственно остаются неподвижными при работающем электродвигателе привода. По окончании формирования слоя изделий на формирователе 9 контакты датчиков наличия изделий замыкаются, и устройство автоматически включается в работу. Аналогичное влияние на работу устройства оказывает датчик наличия прокладки на столике 26, нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия изделий на формирователе 9. Контакты упомянутого датчика размыкаются при воздействии на него валика 28 через картонную прокладку. Если слой изделий на формирователе не сформирован, вращение валика 28 посредством муфты 32 механизма 27 прекращается, и прокладка не выдается на слой изделий. Прокладка выдается на каждый слой изделий, кроме последнего, поэтому для взаимодействия валика 28 с датчиком при отсутствии прокладки на столике после подачи в приемник последнего слоя изделий, механизм 27 обеспечивает опускное движение валика с шагом, увеличенным на толщину прокладки.

Зубчато-кулачковый механизм 19 посредством электромагнитной муфты 31 обеспечивает шаговое опускное движение приемника 4 с выстоем последнего по завершении каждого шага и непрерывное подъемное движение приемника в соответствии с циклограммой работы устройства.

Кроме того, подъемно-опускное движение приемника 4 может быть обеспечено (при необходимости) при выстоях механизмов 17 и 27, т.е. при обесточенных электромагнитных муфтах 30 и 32 привода 7 устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2184057C2 |

| МАШИНА ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2188146C2 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2118274C1 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2192996C2 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 2001 |

|

RU2176973C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2089474C1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2085451C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2125954C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1996 |

|

RU2146212C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2130410C1 |

Устройство относится к средствам механизации группового укладывания штучных изделий в тару, например консервных банок в ящики. Устройство содержит подающий транспортер, питатель с отсекателем, приемник для изделий, подвижный стол, приспособление для подачи прокладок и привод. Питатель включает накопитель, формирователь слоя изделий и ворошитель. Приемник для изделий может быть выполнен в виде открытого бункера без передней стенки, установленного соосно формирователю. Дно приемника расположено ниже формирователя и снабжено пальцами для взаимодействия с подвижным столом. Приемник может быть снабжен зубчато-кулачковым механизмом с вертикально расположенным толкателем с ведущим барабанным кулачком. Толкатель соединен с дном приемника и сопряжен с подвижным столом посредством подшипника скольжения. Приспособление для подачи прокладок содержит транспортер, столик и механизм для передачи прокладок со столика на слой изделий. Отсекатель выполнен в виде подпружиненной прижимной планки, приводимой в подъемно-опускное движение от двух дисковых кулачков и механизма. Привод устройства содержит мотор-редуктор, электромагнитные муфты для остановки механизмов и систему зубчатых колес. Автоматика устройства обеспечивает ряд блокировок. Изобретение обеспечивает надежность и высокую производительность устройства. 15 з.п. ф-лы, 5 ил.

1+λ

где λ1 - относительная длина кривошипа;

λ2 - относительная длина шатуна;

λ3 - относительная длина коромысла;

r, l, b - длина соответственно кривошипа, шатуна, коромысла;

d - расстояние между центрами вращения кривошипа и качания коромысла.

| Устройство для укладки цилиндрических изделий в тару | 1981 |

|

SU1043070A2 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2118274C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

Авторы

Даты

2003-02-20—Публикация

2001-02-08—Подача