Предлагаемое изобретение относится к технике укладки штучных изделий и может быть использовано, например, в линиях приведения консервов в товарное состояние для укладки консервных банок в транспортную тару.

Известна банкоукладочная машина для укладки круглых консервных банок в картонные ящики, содержащая питатель банок, подвижную вертикальную плиту, совершающую в горизонтальной плоскости возвратно-поступательное движение и служащую опорой для подвижной в вертикальной плоскости захватывающей головки, и опорное приспособление для тары [1]. Машина снабжена пневмоприводами, один из которых обеспечивает возвратно-поступательное движение плиты в горизонтальной плоскости, а другой - движение головки в вертикальной плоскости.

Основными недостатками машины являются большая длительность рабочего цикла (не менее 7,5 с) и жесткие удары, возникающие в моменты конца движения плиты и захватывающей головки, что ограничивает ее производительность.

Известно также устройство для загрузки бутылок в ящики и их выемки, содержащее пару вертикальных стоек, между которыми установлена подвижная горизонтальная рама, совершающая в вертикальной плоскости возвратно-поступательное движение и служащая опорой для подвижной в горизонтальной плоскости захватывающей головки [2]. Приводы устройства - электрические с системами цепных передач. Один из приводов обеспечивает плоскопараллельное движение головки вдоль рамы, другой - движение рамы в вертикальной плоскости.

Основным недостатком данного устройства являются динамические нагрузки, возникающие на границах интервалов движения рамы и захватывающей головки, результатом которых являются увеличение периода рабочего цикла и наличие внецикловых потерь рабочего времени (простоев), что снижает производительность устройства. В данном устройстве рама и захватывающая головка связаны с электродвигателями цепными передаточными механизмами, обеспечивающими постоянство передаточных отношений. При такой кинематической связи в процессе работы устройства скорость рамы и захватывающей головки в моменты начала движения мгновенно возрастает от нуля до рабочего значения, а в моменты конца движения мгновенно падает от рабочего значения до нуля. В результате при работе устройства в интервале его кинематического цикла (в восьми концевых точках рабочего и холостого ходов) 12 раз возникают жесткие удары. Жесткие удары снижают надежность работы устройства, что ведет к внецикловым простоям, приводит к необходимости уменьшения скорости движения рамы и захватывающей головки, что увеличивает период рабочего цикла. В обоих случаях результатом жестких ударов является снижение производительности устройства.

Наиболее близким по технической сущности и достигаемому результату является "Устройство для укладки изделий в тару" [3], которое содержит опорное приспособление для тары, питатель изделий, захватывающие головки с вакуум-присосами. Последние посредством коромысла и штоков соединены с приводом с возможностью возвратно-поступательного перемещения по вертикали. Устройство содержит также толкатели, соединенные с вакуум-присосами, и механизм перемещения толкателей. К недостаткам последнего устройства следует также отнести невысокую его производительность, что определяется наличием жестких ударов в моменты конца движения и недостаточно высокой надежностью устройства в работе, приводящей к внецикловым простоям и увеличению периода рабочего цикла.

Задачей настоящего изобретения является повышение производительности устройства путем уменьшения ударных нагрузок, а также упрощение конструкции устройства.

Решение поставленной задачи достигается тем, что в устройстве для укладки в тару штучных изделий, содержащем опорное приспособление для тары, питатели изделий, захватывающие головки с вакуум-присосами, укрепленные на толкателях с возможностью возвратно-поступательного перемещения по вертикали и горизонтали посредством механизма перемещения захватывающих головок, механизм перемещения захватывающих головок выполнен в виде ротора с вертикальной осью вращения и соосным копиром и кулачком, кинематически связанными с толкателями для вертикального и горизонтального перемещения захватывающих головок, установленными друг относительно друга телескопически.

При этом копир имеет форму цилиндра, верхний торец которого является рабочим профилем, а кулачок выполнен с пазом и размещен внутри ротора, причем копир и кулачок смонтированы соосно с ротором.

При этом по оси ротора установлена неподвижная колонна с закрепленными на ней направляющими толкателей для вертикального перемещения захватывающих головок, толкатели выполнены в виде пустотелых цилиндров, соосно соединенных между собой, причем каждый пустотелый цилиндр снабжен роликом для взаимодействия с копиром.

К тому же толкатели горизонтального перемещения захватывающих головок выполнены в виде штоков, смонтированных внутри пустотелых цилиндров с возможностью возвратно-поступательного перемещения, при этом в стенках пустотелых цилиндров выполнены сквозные прорези, а на концах штоков закреплены проходящие через продольные прорези вертикальные стержни с роликами для взаимодействия с пазом кулачка, причем на свободном конце каждого штока закреплена захватывающая головка.

Кроме того, захватывающие головки выполнены в виде пустотелых плит, на нижней поверхности которых установлены вакуум-присосы, выполненные упругодеформируемыми, при этом полости пустотелых плит соединены посредством трубок с отсекателем вакуума.

Заявляемое устройство отличается от прототипа формой выполнения элементов (звеньев) механизма перемещения захватывающих головок, который представлен в виде ротора с вертикальной осью вращения и соосными копиром и кулачком, кинематически связанными с толкателями для вертикального и горизонтального перемещения захватывающих головок, а также новыми связями механизма с остальными узлами устройства.

Сравнение заявляемого устройства с другими техническими решениями показывает, что механизм перемещения захватывающих головок известны. Однако выполнение подобного механизма согласно предлагаемому изобретению позволяет ему проявить новые свойства.

Использование копира и кулачка в механизмах перемещения захватывающих головок позволяет обеспечивать при прямом и обратном ходах толкателей с головками благоприятные (безударные) законы движения, например синусоидальный закон или его модификацию. Исключение же ударных нагрузок повышает надежность работы устройства (уменьшаются внецикловые простои) и позволяет интенсифицировать процесс укладки - уменьшить период рабочего цикла путем увеличения частоты вращения ротора, что повышает производительность устройства.

Компоновка копира и кулачка на едином вращающемся роторе исключает необходимость реверсивного движения двигательного и передаточного механизмов, характерного для аналогов и прототипа, чем упрощается управление работой устройства. Кроме того, при такой компоновке ведущих звеньев механизмов перемещения захватывающих головок не требуется каких-либо приспособлений для согласованного движения выходных звеньев (толкателей с головками), что упрощает конструкцию и повышает точность функционирования устройства.

Размещение направляющих для толкателей вертикального перемещения захватывающих головок на установленной по оси ротора неподвижной колонне исключает перекосы и заклинивание толкателей, поскольку их подъем и опускание обеспечиваются в результате одновременного взаимодействия двух роликов, установленных диаметрально противоположно, с рабочей поверхностью пространственного копира. Предложенная компоновка механизмов перемещения захватывающих головок позволяет при наличии двух ведущих звеньев (копира и кулачка) обеспечивать работу нескольких захватывающих головок, что значительно повышает производительность устройства. Иначе говоря, например, для двух или четырех механизмов перемещения захватывающих головок.

Выполнение толкателей горизонтального перемещения в виде штоков, смонтированных внутри толкателей вертикального перемещения, позволяет использовать последние в качестве подвижных опор, что в конечном итоге приводит к упрощению конструкции.

В предлагаемом устройстве захватывающие головки выполнены в виде пустотелых плит, полости которых соединены посредством трубопроводов с отсекателями вакуума, а вакуум-присосы выполнены упруго деформируемыми и смонтированы на нижних стенках пустотелых плит. Такое выполнение головок позволяет исключить из устройства вакуум-насос, что снижает затраты на вакуумирование и упрощает конструкцию.

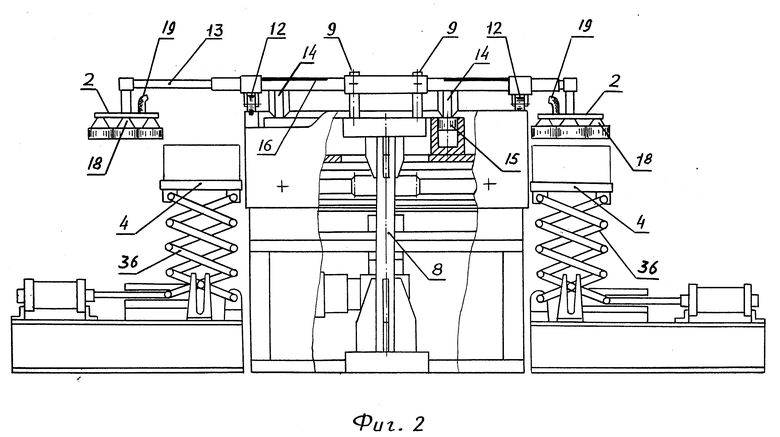

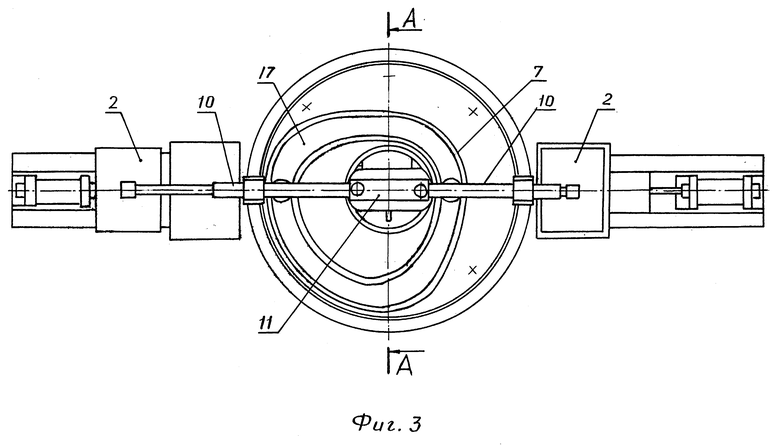

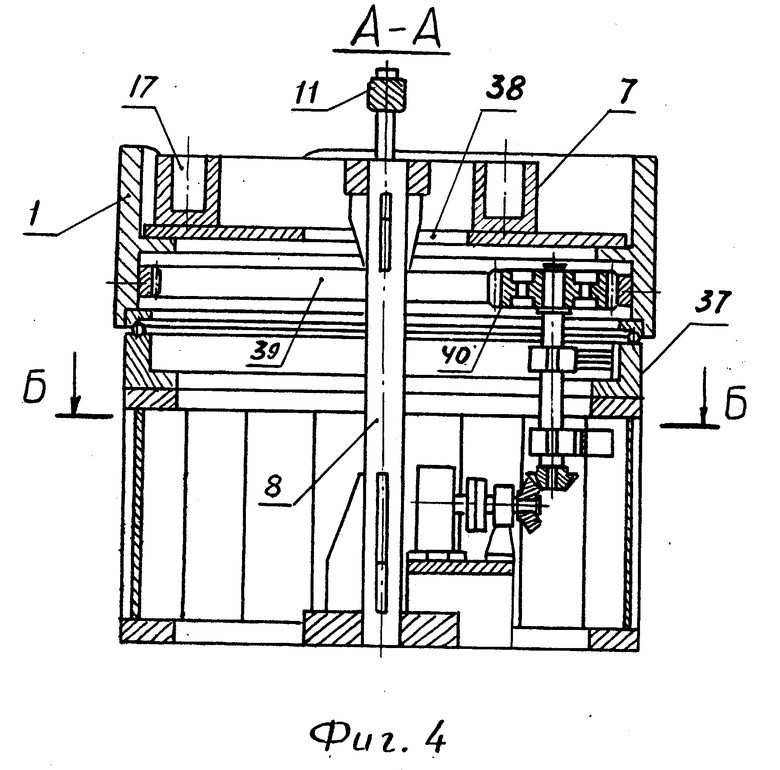

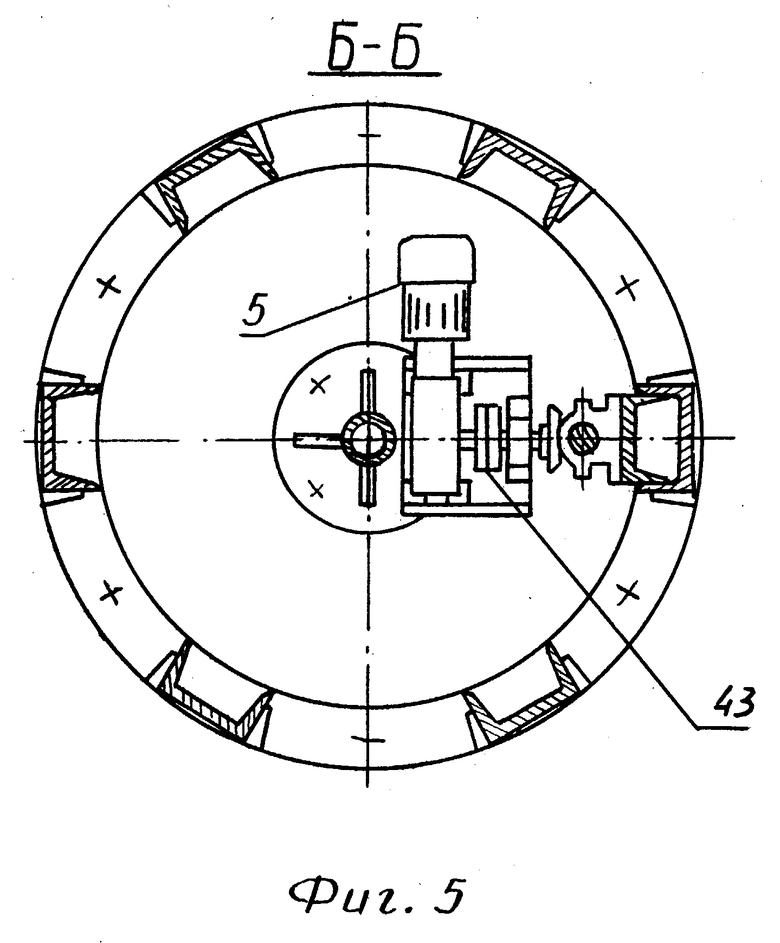

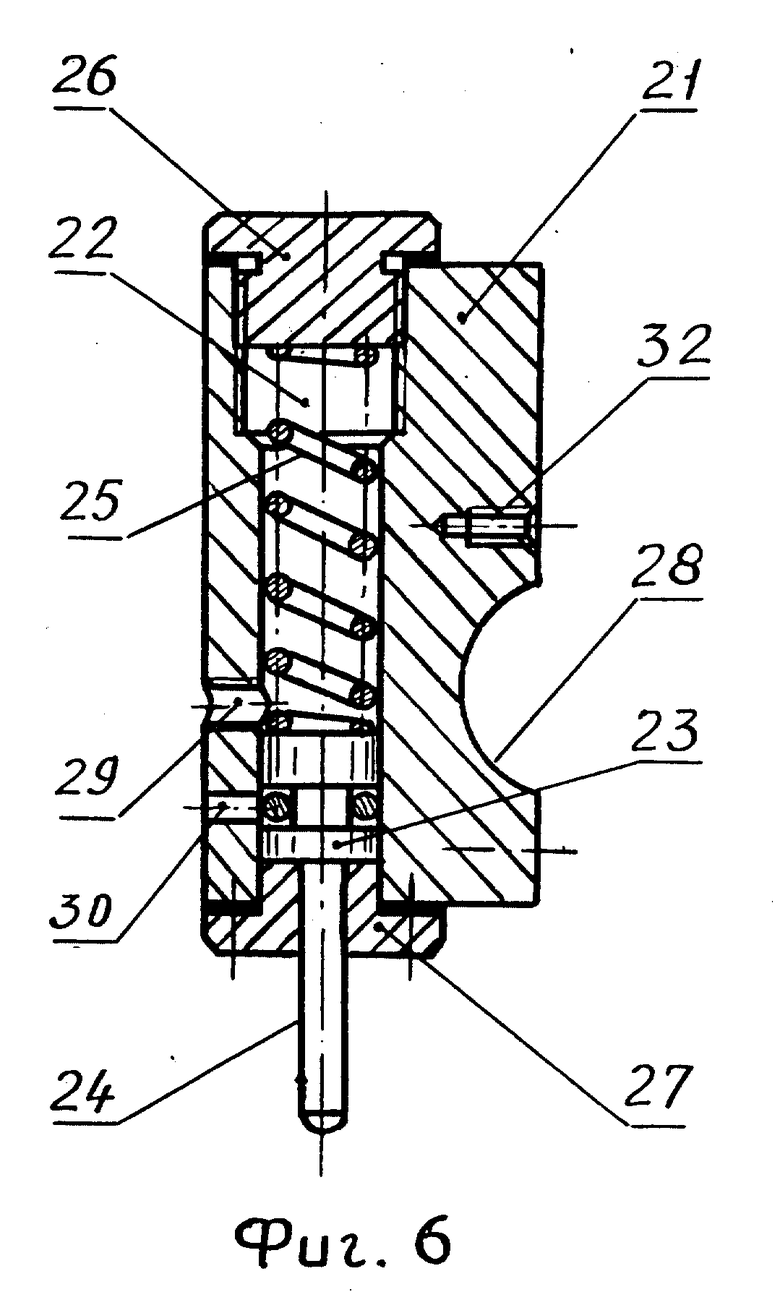

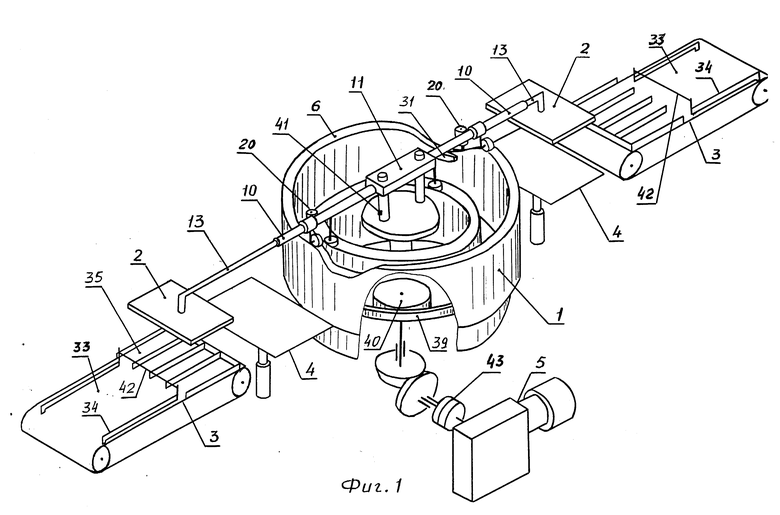

Устройство для укладки в тару штучных изделий поясняется чертежами, где на фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - устройство, вид спереди; на фиг. 3 - то же, вид сверху; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - отсекатель вакуума.

Устройство содержит ротор 1 с вертикальной осью вращения, захватывающие головки 2, питатели 3 изделий, опорное приспособление 4 для тары и привод 5. На роторе 1 жестко закреплены копир 6, выполненный в виде вертикального цилиндра, верхний фигурный торец которого является рабочим профилем, и расположенный горизонтально кулачок 7. Копир 6 и кулачок 7 смонтированы соосно с ротором 1. По оси ротора установлена неподвижная колонна 8 с направляющими 9 для толкателей 10 вертикального перемещения захватывающих головок 2. Толкатели 10 выполнены в виде пустотелых цилиндров, соосно соединенных между собой плитой 11 с отверстиями для взаимодействия с направляющими 9 неподвижной колонны 8. Каждый толкатель 10 снабжен роликом 12 для взаимодействия с рабочим профилем копира 6. Захватывающие головки 2 с помощью вертикальных стержней закреплены на концах совершающих плоско-параллельно горизонтальное перемещение толкателей 13, которые выполнены в виде штоков, смонтированных внутри пустотелых цилиндров - толкателей 10. На концах штоков, входящих в пустотелые цилиндры, закреплены стержни 14 с роликами 15, которые через сквозные продольные прорези 16 в стенках пустотелых цилиндров взаимодействуют с пазом 17 кулачка 7. Захватывающие головки 2 выполнены в виде пустотелых плит, на нижней поверхности каждой из которых смонтированы вакуум-присосы 18 (фиг. 2), выполненные из упругодеформированного материала, например из вакуумной резины. Полости пустотелых пит посредством герметичных трубок 19 соединены с отсекателями 20 вакуума. Отсекатель 20 вакуума (фиг. 6) состоит из корпуса 21, в цилиндрической полости 22 которого размещены плунжер 23, оснащенный наконечником 24, и пружина 25, пробки 26 и втулки 27. Корпус 21 отсекателя вакуума имеет фасонный вырез 28 для крепления отсекателя к соответствующему толкателю 10. В стенке корпуса выполнены два сквозных отверстия 29 и 30, причем отверстие 29 посредством герметичной трубки 19 соединяет цилиндрическую полость 22 корпуса 21 с полостью захватывающей головки 2, а отверстие 30 служит для соединения полости захватывающей головки 2 с атмосферой по цепи: захватывающая головка 2 - герметичная трубка 19 - отверстие 29 - полость 22 - отверстие 30. Сообщение полости каждой захватывающей головки с атмосферой обеспечивается в результате взаимодействия наконечника 24 плунжера 23 с упором 31, закрепленным на стенке ротора 1. Отсекатель 20 вакуума крепится на толкателе 10 посредством хомута, для чего стенка корпуса 21 в месте расположения фасонного выреза 28 выполнена утолщенной и имеет глухие резьбовые отверстия 32. Каждый питатель 3 состоит из накопителя 33 (фиг. 1), ворошителя 34 и формирователя 35 для банок. Каждое опорное приспособление 4 для тары содержит стол для ящика, рычажную систему 36 вертикального перемещения стола и шаговый пневмопривод. Ротор 1 устройства установлен на шаровую опору 37, закрепленную на сварной раме. Рама состоит из верхнего и нижнего опорных колец, соединенных между собой швеллерными стойками. Верхнее кольцо служит для крепления шаровой опоры 37, нижнее - для крепления устройства к фундаменту. Для последовательного перемещения захватывающих головок 2 в вертикальной и горизонтальной плоскости взаимное расположение копира 6 и кулачка 7 такого, что рабочим участкам профиля на копире соответствуют участки выстоя на профиле кулачка и наоборот. В теле кулачка 7 имеется сквозное отверстие 38 для свободного прохода элементов колонны 8 при монтаже устройства. Кинематическая связь ротора 1 с приводом 5 устройства обеспечивается посредством зубчатой передачи внутреннего закрепления, состоящей из зубчатого обода 39 и шестерни 40, через пару конических колес. Каждый формирователь 35 ряда банок оснащен продольными разделительными пластинами, образующими "ручьи" для банок, при этом каждый "ручей" снабжен конечным выключателем (датчиком наличия банок). Все конечные выключатели соединены последовательно и сблокированы системой автоматического управления с приводом ротора 1 для подвода захватывающей головки к формирователю только при наличии в "ручьях" формирователя полного комплекта банок. Для исключения остановки ротора 1 в период после захвата банок вакуум-присосами и снятия их с формирователя 35 до окончания формирования нового ряда банок предусмотрен конечный выключатель 41, вмонтированный в одну из направляющих 9 для толкателей 10 (фиг. 1), нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия банок. Над входной частью каждого формирователя 35 перпендикулярно его направляющим пластинам установлена подпружиненная планка 42, служащая для предотвращения опрокидывания банок, находящихся на накопителе, но контактирующих с крайними банками в "ручьях" формирователя при подъеме комплекта банок вакуум-присосами. Для обеспечения остановки ротора 1 при работающем электродвигателе привода 5 последний снабжен электромагнитной муфтой 43.

Устройство работает следующим образом.

Предварительно включаются в работу ворошители 34 и транспортеры подачи банок на накопители 33, а на опорные приспособления 4 подаются пустые ящики. После образования полных комплектов банок на формирователях 35 включается в работу привод 5, обеспечивающий вращение ротора 1 с закрепленными на нем копиром 6 и кулачком 7. При обкатывании роликов 12 по рабочему профилю копира 6 на участках сближения система "плита 11 - толкатели 10 - толкатели 13 - захватывающие головки 2" опускается, при этом одна захватывающая головка опускается над формирователем 35, другая - над ящиком. При контакте с банками вакуум-присосы 18 захватывающей головки, опустившейся на формирователь, деформируются и захватывают банки, находящиеся в "ручьях" формирователя 35. Захватывающая головка, опустившаяся в ящик, девакуумируется в результате воздействия наконечника 24 плунжера 23 отсекателя 20 вакуума с упором 31. При взаимодействии наконечника 24 с упором 31 плунжер 23 отсекателя 20 вакуума, сжимая пружину 25, перемещается в направлении к пробке 26 и перестает изолировать отверстие 29 от отверстия 30, при этом разрежение в вакуум-присосах 18 сменяется атмосферным давлением и банки устанавливаются на дно ящика или на расположенный ниже ряд банок, уже находящихся в ящике.

По окончании взаимодействия упора 31 с наконечником 24 плунжер 23 отсекателя 20 вакуума под действием пружины 25 возвращается в исходное положение, в результате чего полость захватывающей головки изолируется от атмосферы. При дальнейшем вращении ротора 1 ролики 12, перемещаясь по профилю копира 6, на участках удаления обеспечивают подъем системы "плита 11 - толкатели 10 - толкатели 13 - захватывающие головки 2" в верхнее положение, при этом одна захватывающая головка совершает рабочий ход (с банками), а другая - холостой ход (без банок). По достижению захватывающими головками 2 верхнего положения ролики 15, смонтированные на толкателях 13, перемещаясь в пазу 17 кулачка 7, перемещают толкатели 13 с закрепленными на них захватывающими головками 2 вдоль осей толкателей 10. При этом захватывающая головка, удерживающая банки, перемещается в позицию "над ящиком" (в направлении к ротору 1), а головка, ранее освободившаяся от банок, - в позицию "над формирователем" (в направлении от ротора 1). Описанная последовательность выполнения операций обеспечивается далее в другой очередности функционирования захватывающих головок 2. За время одного полного оборота ротора 1 каждая захватывающая головка завершает свой рабочий цикл. При опускании захватывающих головок 2 плита 11 нажимает на конечный выключатель 41 и размыкает его контакты. При этом, если формирователь 35, над которым находится захватывающая головка, заполнен банками, ротор 1 продолжает вращение, если же ряд банок не сформирован, ротор 1 посредством электромагнитной муфты 43 останавливается при работающем электродвигателе привода 5. По окончании формирования комплекта банок на формирователе контакты датчиков наличия банок замыкаются и ротор 1 автоматически включается в работу. При загрузке ряда банок в ящик опорное приспособление 4 опускает ящик на расстояние, равное высоте банки, а после наполнения ящика выводит его из устройства, сигнализируя о подаче под загрузку пустого ящика.

Выполнение механизма перемещения захватывающих головок в виде совокупности смонтированных соосно копира и кулачка с толкателями, укрепленных на роторе и имеющих с ним общую вертикальную ось вращения, позволяет исключить ударные нагрузки, возникающие на границах интервалов движения толкателей с захватывающими головками. В результате исключения ударных нагрузок появляется возможность интенсификации процесса укладки, при которой повышается производительность устройства.

Источники информации

1. Ж.Рыбное хозяйство, 1972, N 8, 57-59.

2. Заявка ФРГ, Кл. B 65 G 47/90, N 2708160, опубл.07.09.78.

3. Авт.свид.СССР N 1165608, Кл. B 65 B 5/10, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2130410C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2138425C1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 2001 |

|

RU2176973C1 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2118274C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2192996C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2137686C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1996 |

|

RU2146212C1 |

Устройство относится к технике укладки и может быть использовано в линиях для укладки консервных и пресервных банок в транспортную тару. Устройство содержит ротор с вертикальной осью вращения, захватывающие головки, питатели, опорное приспособление для тары и привод. На роторе жестко закреплены копир, выполненный в виде вертикального цилиндра, и горизонтальный кулачок. Копир и кулачок смонтированы соосно с ротором. По оси ротора установлена неподвижная колонна с направляющими для толкателей вертикального перемещения захватывающих головок. Толкатели выполнены в виде пустотелых цилиндров. Последние соосно соединены между собой плитой. Захватывающие головки закреплены на концах толкателей, выполненных в виде штоков. Захватывающие головки выполнены в виде пустотелых плит. На нижней поверхности каждой плиты смонтированы вакуум-присосы. Устройство позволяет повысить производительность при уменьшении ударных нагрузок. 4 з.п.ф-лы, 6 ил.

| Устройство для укладки изделий в тару | 1984 |

|

SU1165608A1 |

| МОДИФИЦИРОВАННЫЙ БЕЛОК ИНТЕРЛЕЙКИНА-7 И СПОСОБЫ ЕГО ПРИМЕНЕНИЯ | 2016 |

|

RU2708160C2 |

| Рыбное хозяйство, N 8, 1972, с.57-59. | |||

Авторы

Даты

1999-02-10—Публикация

1996-07-26—Подача