Изобретение относится к металлизации диэлектриков, в частности к электрохимической металлизации природных материалов, преимущественно растительных, и к раствору для предварительной подготовки поверхности к нанесению на нее защитно-декоративных металлических или неметаллических покрытий, химическим или электрохимическим методом и может быть использовано в ювелирной промышленности, например, для изготовления ювелирных изделий, бижутерии и сувениров, а также в других отраслях промышленности.

Известен способ нанесения гальванических покрытий на диэлектрики, например пластмассу, керамику, гипс, стекло и дерево, состоящий в том, что на их поверхность предварительно наносится специальный состав, включающий органическую смолу (типа АБС), органический растворитель (0,5 - 1,5 мас.ч. от массы смолы) и тонко диспергированный порошок сажи (40 - 45% от массы смолы). После отверждения состава полученная электропроводящая пленка подвергается обработке для придания ей гидрофильных свойств, а затем на нее осаждаются металлические покрытия электрохимическим метолом (пат. Японии N 16437, кл. 25, 1971).

Однако известный способ не позволяет воспроизводить тонкий микрорельеф поверхности природных объектов и получить гладкие зеркально-блестящие металлические покрытия.

Известен раствор для травления полимерной поверхности перед металлизацией, содержащий иод, иодид калия и соляную кислоту (авт.св. СССР N 755887, кл. C 23 C 3/02; C 25 D 5/56, 1980).

Однако данный травильный раствор не пригоден для модификации поверхности природных материалов, поскольку он приводит к разрешению поверхности.

Известен способ металлизации изделий из древесины, включающий нанесение на их поверхность электропроводящих слоев из акриловой эмали АС-588 (ВТУ НЧ 1444-68) и порошка никеля, и электроосаждение на нее металлических покрытий (авт. св. СССР N 329041, кл. B 44 C 1/04, 1972).

Однако данный способ не обеспечивает проявления характерных особенностей микрорельефа поверхности природных материалов, поскольку гальванические покрытия, осажденные на лакокрасочные слои, имеют шагреневую фактуру.

Известен также водный щелочной раствор окислителя, содержащий 0,1 - 200 г/л NaOH, KOH или LiOH, или их смесь 0,1 - 500 г/л иода, брома, хлора, броматов, хроматов, пероксидисульфитов, перекисей или перманганатов, или их смесь, для модификации поверхности простых полиэфиримидов и полиимидов к химической металлизации (заявка ФРГ N 3708214, кл. C 23 C 18/20, 1988).

К причинам, препятствующим достижению получения качественных металлических покрытий на природных материалах, относится то, что известный состав раствора при комнатной температуре плохо модифицирует указанные диэлектрики, поэтому не обеспечивает 100%-ную сплошность гальванических покрытий.

Наиболее близким по технической сущности к заявляемому способу является способ нанесения металлических покрытий на неэлектропроводящие материалы: пластмассу, керамику и целлюлозу (патент США N 3620834, кл C 23 B 5/02, C 23 F 17/00, 1971). Данный способ заключается в обработке поверхности сначала водным либо неводным раствором AsCl3, SbCl3 или PCl3, а затем раствором, содержащим S-ионы, в частности H2S, Na2S или NaHS, после чего поверхность покрывается металлом химическим методом или электрохимическим методом, или последовательно химическим и электрохимическим методами.

Согласно известному способу на поверхности диэлектриков формируются слои сульфидов мышьяка или сурьмы, электропроводность которых недостаточна для прямого получения на них электрохимическим методом сплошных металлических покрытий равномерной толщины. Кроме того, отсутствие предварительной подготовки поверхности также отрицательно сказывается на прочности сцепления ее с гальваническими покрытиями.

Наиболее близким по технической сущности к предлагаемому раствору для модификации поверхности природных материалов является 10%-ный раствор периода натрия, применяемый при 17oC для окисления целлюлозного продукта, преимущественно бумаги, перед химической металлизацией (заявка Японии N 01-294869, кл. C 23 C 18/20, 1989).

К причинам, препятствующим модификации поверхности природных материалов, относится то, что известный раствор не способен образовывать достаточное количество полярных групп на различных материалах, чтобы обеспечить 100%-ную сплошность и прочность сцепления металлических покрытий с ними. Данный раствор не является универсальным и предназначен для травления поверхности бумаги.

Задача изобретения заключается в повышении сплошности и прочности сцепления металлических покрытий с различными природными материалами при существенном сокращении количества стадий технологического процесса.

Это достигается тем, что в предлагаемом способе электрохимической металлизации природных материалов поверхность предварительно модифицируют 3-15 мас. %-ным раствором иодата щелочного металла при 40 - 80oC, а формирование электропроводных сульфидных слоев осуществляют путем обработки поверхности раствором, содержащим соль цинка и избыток комплексообразователя, с сорбцией на ней водорастворимых комплексных соединений цинка, которые превращают в гидроксид цинка, а затем в его сульфид, после чего и поверхность природных материалов обрабатывают раствором соли металла более электроположительного, чем цинк, и выдерживают на воздухе в течение 1-15 ч перед электроосаждением на нее металлических покрытий.

В качестве основы для электрохимической металлизации могут быть использованы природные материалы: шишки хвойных деревьев, листья различных растений, дерево, целлюлоза и др.

Перед модификацией поверхность, содержащую природные смолы, дополнительно обрабатывают ацетоном.

Цикл нанесения сульфида цинка на поверхность осуществляют 1-3 раза.

Сорбцию водорастворимых комплексных соединений цинка на поверхность осуществляют в течение 10-20 с, а превращение их в гидроксид цинка - при 30 - 55oC в течение 1-3 мин.

Процесс модификации поверхности природного материала водным раствором иодата щелочного металла зависит от температуры раствора. Приведенный температурный интервал характеризует высокую эффективность обработки поверхности, что обеспечивает 100%-ную сплошность и прочность сцепления металлического покрытия с основой.

При обработке поверхности природного материала водным раствором иодата щелочного металла при температуре ниже 40oC происходит уменьшение сплошности металлического покрытия до 80 - 85%.

Верхний предел температуры водного раствора иодата щелочного металла определяется техникой безопасности его применения для обработки поверхности природного материала. Следовательно, повышать температуру данного раствора нецелесообразно.

Сорбция водорастворимых комплексных соединений цинка на поверхность природного материала зависит от времени обработки поверхности в растворе, содержащем соль цинка и избыток комплексообразования. Интервал времени, составляющий 10 - 20 с, обеспечивает достаточно полную сорбцию указанных комплексов, что приводит в конечном итоге к формированию на поверхности сплошного равномерного электропроводящего сульфидного слоя. Превращение с помощью гидролизата водорастворимых комплексных соединений цинка в гидроксид цинка, обладающего высокой адгезионной способностью к поверхности природного материала, наиболее полно происходит при 30-55oC в течение 1-3 мин. Приведенный температурный и временной режимы гидролиза также позволяют получать достаточное количество гидроксида цинка для превращения его сначала в сульфид цинка, а затем в электропроводящий сульфидный слой.

Чтобы увеличить электропроводность нанесенного сульфидного слоя до величины, достаточной для его прямой электрохимической металлизации, последний выдерживают на воздухе в течение 1 - 15 ч в зависимости от вида природного материала.

Осаждение металлических покрытий на природные материалы с электропроводящими сульфидными слоями осуществляют электрохимическим методом из наиболее применяемых электролитов при известных режимах электролиза.

Модификация поверхности природных материалов водным раствором иодата щелочного металла увеличивает ее сорбционную способность, вследствие чего количество циклов нанесения сульфида цинка сокращается с 3 - 5 до 1 - 3 раз в зависимости от вида природного диэлектрика.

Таким образом, предлагаемые режимы процессов модификации поверхности природных материалов и формирования на ней электропроводящих сульфидных слоев с последующим осаждением металла обеспечивают 100%-ную сплошность и хорошую прочность сцепления гальванических металлических покрытий с основами.

Преимущество предлагаемого способа заключается в том, что он позволяет при существенном сокращении количества стадий технологического процесса получать качественные покрытия на различных природных материалах, детально воспроизводя их тонкий микрорельеф поверхности.

Для осуществления предварительной подготовки поверхности природных материалов к нанесению гальванических металлических покрытий используют водный раствор иодата щелочного металла при его эффективной концентрации 3 - 15 мас.%

При обработке поверхности природных материалов водным раствором иодата щелочного металла концентрации меньше 3 мас.% происходит понижение сорбционной способности поверхности и прочности сцепления ее с металлическими покрытиями вследствие ухудшения модифицирующей способности раствора.

Верхний предел концентрации водного раствора иодата щелочного металла (15 мас. %) определяется способностью данного вещества растворяться в воде при повышенной температуре.

При обработке поверхности природного материала водным раствором иодата щелочного металла помимо окисления гидроксильных групп вероятно происходит гидролиз гликозидных связей, что приводит к модификации поверхности.

Таким образом благодаря модификации поверхности природных материалов последняя приобретает сорбционные и адгезионные свойства, что обеспечивает 100%-ную сплошность и прочность сцепления ее с гальваническими покрытиями.

Преимущество предлагаемого раствора заключается в том, что он в отличие от других, обладая сильной модифицирующей способностью, не разрушает тонкий микрорельеф поверхности живых природных материалов и позволяет значительно сократить стадии технологического процесса.

Не удалось обнаружить водный раствор иодата калия, предназначенный для модификации поверхности живых природных материалов к металлизации.

Способ электрохимической металлизации природных материалов осуществляют следующим образом. Поверхность природного материала предварительно модифицируют 3 - 15 мас. %-ным раствором иодата щелочного металла при 40 - 80oC. Причем перед модификацией поверхность, содержащую природные смолы, дополнительно обрабатывают ацетоном. После этого на ней формируют электропроводящий сульфидный слой из сульфидов меди или свинца по следующей схеме. Природный материал погружают в водный раствор соли цинка с избытком комплексообразования на 10-20 с, после чего его подвергают гидролизной промывке водой при 30 - 55oC в течение 1 - 3 мин и обработке раствором сульфида натрия в течение 3 - 5 мин. Причем количество циклов нанесения сульфида цинка на поверхность составляет 1 - 3 раз в зависимости от вида природного материала. Затем поверхность природного материала обрабатывают раствором соли металла более электроположительного, чем цинк, в течение 3 - 7 мин и выдерживают на воздухе в течение 1 - 15 ч в зависимости от вида природного материала, после чего на нее электроосаждают требуемое металлическое покрытие, например матовый и блестящий никель или матовый никель и блестящую медь.

Пример 1. Глянцевый лист растения предварительно обрабатывают 3 мас.%-ным раствором иодата калия при 60oC в течение 15 мин и промывают водой. Затем его погружают на 20 с в раствор (pH 8 - 10), содержащий хлорид цинка (100 г/л) и водный аммиак (25%), проводят теплую при 40 - 45oC и холодную гидролизные водные промывки в течение 2 мин, обрабатывают раствором сульфида натрия (100 г/л) в течение 5 мин и промывают водой. Потом лист растения погружают в раствор нитрата свинца (100 г/л) на 7 мин и промывают водой, после чего его выдерживают на воздухе в течение одного часа и на него электрохимически осаждают тонкий никелевый подслой из электролита состава, г/л:

Ni(SO3NH2)2•4H2O - 600,0

NiCl2•6H2O - 10,0

H3BO3 - 30,0

pH - 3,6 - 4,5

Электролиз проводят в перемешиваемом растворе при 50 - 60oC и катодной плотности тока 3 - 4 А/дм2. Затем на промытую водой поверхность электрохимически осаждают блестящее никелевое покрытие из электролита следующего состава, г/л:

NiSO4 • 7H2O - 250,00

NiCl2 • 6H2O - 30,00

H3BO3 - 30,00

Хлорамин - 2,00

1,4-бутиндиол (35%) - 1,00 мл/л

Формалин (20%) - 016 мл/л

pH - 4,50 - 5,50

Электролиз осуществляют в перемешиваемом растворе при 45-55oC и катодной плотности тока 2,5-3,5 А/дм2.

Полученное гальваническое металлическое покрытие имеет прочное сцепление с поверхностью природного листа, равномерный блеск и без питтинга. Сплошность данного покрытия составляет 100% при 1 цикле нанесения сульфида цинка на поверхность.

Пример 2. Шишку хвойного дерева предварительно обрабатывают ацетоном в течение 120 мин и 15 мас.%-ным раствором иодата калия в течение 10 мин при 60oC. Формирование электропроводящего слоя сульфидов свинца на поверхности шишки осуществляют, как в примере 1, но при трех циклах нанесения сульфида цинка на поверхность. Затем шишку с полученным слоем сульфидов свинца выдерживают на воздухе в течение 15 ч, после чего на ее поверхность электрохимически осаждают матовый и блестящий никели из приведенных в примере 1 составов растворов.

Полученное гальваническое металлическое покрытие имеет 100%-ную сплошность при трех циклах нанесения сульфида цинка, равномерный блеск и прочное сцепление с поверхностью шишки.

Качество покрытий оценивают визуально.

Таким образом, предлагаемый способ позволяет получать не только качественные гальванические металлические покрытия на различных природных материалах и воспроизводить их тонкий микрорельеф поверхности, но и значительно сокращать число стадий технологического процесса за счет уменьшения количества циклов нанесения сульфида цинка на поверхность с 3-5 до 1-3 раз в зависимости от вида природного материала.

Модификацию поверхности природных материалов осуществляют следующим образом. Поверхность обрабатывают в заявляемом растворе при 40 - 80oC и промывают водой.

На подготовленную таким образом поверхность природных материалов наносят электропроводящие сульфидные слои из сульфидов меди или свинца по следующем схеме. Природные материалы погружают в водный раствор соли цинка с избытком комплексообразования на 10 - 20 с, после чего их подвергают гидролизной промывке водой при 30 - 55oC в течение 1-3 мин и обработке раствором сульфида натрия в течение 3 - 5 мин. Причем количество циклов нанесения сульфида цинка на поверхность составляет 1 - 3 раз в зависимости от вида природного материала. Затем поверхность природных материалов обрабатывают раствором соли металла более электроположительного, чем цинк, в течение 3-7 мин и выдерживают на воздухе в течение 1-15 ч в зависимости от вида природного материала, после чего на нее электроосаждают требуемые металлические покрытия.

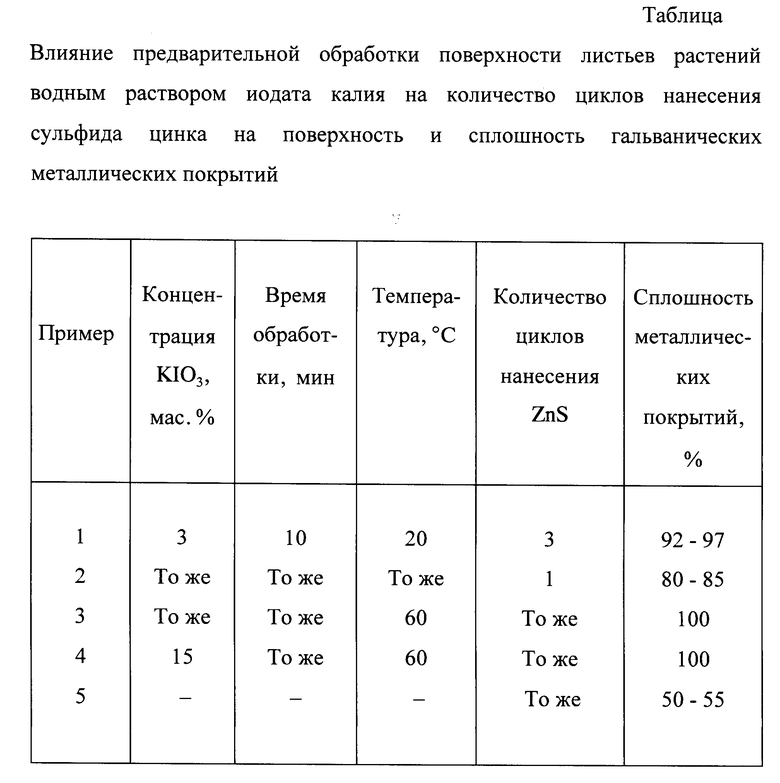

Возможность осуществления изобретения может быть проиллюстрирована приведенными в таблице примерами ( 3 и 4).В таблице даны составы растворов для модификации поверхности природных материалов и режимы ее обработки.

Для всех приведенных в таблице примеров электропроводящими сульфидными слоями сульфиды свинца.

Глянцевые листья растений предварительно обрабатывают в заявляемом растворе (см. таблицу примеры 1-4) и промывают водой.

Формирование электропроводящих сульфидов свинца на поверхности листьев растений с последующим электрохимическим осаждением на нее металлических покрытий осуществляют, как описано в заявляемом способе.

Качество покрытий оценивают визуально.

Как видно из таблицы, при обработке поверхности листьев растений водным раствором иодата калия в течение 10 мин при 60oC и 1 цикле нанесения на нее сульфида цинка сплошность гальванических металлических покрытий составляет 100% (примеры 3 и 4), а при 20oC - 80 - 85% (пример 2).

В случае исключения их технологического процесса электрохимической металлизации листьев растений стадии предварительной обработки их поверхности водным раствором иодата калия сплошность гальванических металлических покрытий при 1 цикле нанесения сульфида цинка на поверхность составляет всего 50 - 55% (пример 5).

Таким образом, модификация поверхности природных материалов заявляемым раствором при повышенной температуре позволяет существенно улучшить качество гальванических металлических покрытий, сокращая количество циклов нанесения сульфида цинка на поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПРИРОДНЫЕ МАТЕРИАЛЫ | 1997 |

|

RU2118401C1 |

| РАСТВОР ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ ПОВЕРХНОСТИ ПЛАСТМАСС К НАНЕСЕНИЮ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2077605C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ ЧАСТИЦ | 2011 |

|

RU2481423C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ, ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2001 |

|

RU2177051C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО НИКЕЛЕВОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТЕКЛОНАПОЛНЕННОГО ПОЛИАМИДА | 2005 |

|

RU2313622C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНОЙ ИЛИ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 1990 |

|

RU2078405C1 |

| Способ получения электропроводящего покрытия сульфида меди на диэлектрической подложке | 1991 |

|

SU1762425A1 |

| Сорбционный раствор для обработки полимерных материалов в процессе получения на их поверхности сульфидных пленок | 1983 |

|

SU1110819A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПОРОШКОВ И ПОДЛОЖЕК | 1998 |

|

RU2149217C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА МАТЕРИАЛ В ВИДЕ ЗЕРНИСТОГО ПОРОШКА ИЛИ ГРАНУЛ | 2009 |

|

RU2413039C1 |

Использование: изготовление ювелирных изделий, бижутерии, сувениров. Поверхность природных материалов предварительно модифицируют 3-15%-ным водным раствором иодата щелочного металла при 40-80oC, а после формирования на ней электропроводящих сульфидных слоев, выдержанных на воздухе, электроосаждают требуемые покрытия. Гальванические покрытия имеют 100%-ную сплошность, прочное сцепление с поверхностью, равномерный блеск и не содержат питтинга. Кроме того, они детально воспроизводят тонкий микрорельеф поверхности природных материалов. 2 с. и 3 з.п.ф-лы, 1 табл.

\ \ \ 1 1. Способ электрохимической металлизации природных материалов, включающий создание на их поверхности электропроводящих сульфидных слоев с последующим нанесением гальванических металлических покрытий, отличающийся тем, что поверхность природных материалов предварительно модифицируют 3 - 15 мас. %-ным раствором иодата щелочного металла при температуре 40 - 80<198>C, а формирование электропроводящих сульфидных слоев осуществляют путем обработки поверхности раствором, содержащим соль цинка и избыток комплексообразователя, с сорбцией на ней водорастворимых комплексных соединений цинка, которые превращают в гидроксид цинка, а затем в его сульфид, после чего поверхность природных материалов обрабатывают раствором соли металла более электроположительного, чем цинк, и выдерживают на воздухе в течение 1 - 15 ч перед электроосаждением на нее металлических покрытий. \\\2 2. Способ по п. 1, отличающийся тем, что перед модификацией поверхность, содержащую природные смолы, дополнительно обрабатывают ацетоном. \\\2 3. Способ по п.1, отличающийся тем, что цикл нанесения сульфида цинка на поверхность осуществляют 1 - 3 раза. \\\2 4. Способ по п.1, отличающийся тем, что сорбцию водорастворимых комплексных соединений цинка на поверхность осуществляют в течение 10 - 20 с, а превращение их в гидроксид цинка - при температуре 30 - 55<198>C в течение 1 - 3 мин. \\\2 5. Раствор для модификации поверхности природных материалов, содержащий окислитель и воду, отличающийся тем, что в качестве окислителя раствор содержит иодат щелочного металла при его эффективной концентрации 3 - 15 мас.%.

| US 3620834 A, 16.11.74 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 3523669 A1, 22.05.86 | |||

| DE 3916172 A1, 22.11.90 | |||

| РАНОЗАЖИВЛЯЮЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169004C1 |

| Способ нанесения токопроводящего покрытия на изделия из полимидов | 1976 |

|

SU579342A1 |

| СКВАЖИННЫЙ ПРИУСТЬЕВОЙ ОТБОЙНИК И СПОСОБ ОТДЕЛЕНИЯ ПРИМЕСЕЙ ОТ ГАЗОЖИДКОСТНОГО ПОТОКА | 2014 |

|

RU2569427C1 |

| СПОСОБ ДЛЯ ПЕРЕКЛЮЧЕНИЯ ЧАСТОТ В СИСТЕМАХ С ЧАСТОТНОЙ МАНИПУЛЯЦИЕЙ | 0 |

|

SU185967A1 |

Авторы

Даты

1998-08-27—Публикация

1997-08-28—Подача