Область изобретения

Настоящее изобретение направлено на способ осаждения меди, и в частности на усовершенствованный способ и систему для осаждения металлической меди на каталитически активированную поверхность путем регулированного диспропорционирования гидроксида одновалентной меди.

Уровень техники

Осаждение меди путем диспропорционирования раскрыто в патенте США 3,963,842 (Sivertz и др.), принадлежащем правоприемнику настоящей заявки. Патент описывает нанесение медного покрытия химическим способом на серебро, стекло (предпочтительно в производстве зеркал) или на другую каталитически активированную поверхность посредством (1) быстрого восстановления комплексных тетраамино ионов двухвалентной меди в водном растворе до комплексных диамино ионов одновалентной меди при отсутствии существенного восстановления до металлической меди и (2) последующего осуществления управляемого диспропорционирования полученных ионов одновалентной меди с целью осаждения металлической меди преимущественно на поверхности. Начальную стадию восстановления осуществляют, применяя класс восстановительных агентов, выбранных из соединений азота, содержащих один или два атома азота и имеющих формулу

X-NH-Y,

где

X является водородом, гидроксилом, гидроксил-замещенным низшим алкилом или бензосульфонильными группами;

Y является NH2 или NH2Z.

Если Y является NH2Z, то X является водородом, гидроксил-замещенным низшим алкилом или бензолсульфонилом, а Z является кислотой, или -H, или HZ. Если Z является HZ, то X является гидроксилом. Раскрытыми специфическими представителями были гидразин, соли гидразина с серной или уксусной кислотой, монозамещенные производные гидразина, включая 2-гидроксиэтилгидразин и п-гидразинобензолсульфоновую кислоту, гидроксиламин и соли гидроксиламина с серной или уксусной кислотой. Также были раскрыты вспомогательные восстановители (со-восстановители), включающие симметрично дизамещенные гидразины, использованные вместе с членами гидразинового ряда, такие как ди-2-гидроксиэтилгидразин, гидразобензол и гидразокарбонамид, и другие соединения азота, например, аминогуанидинбикарбонат. Применение сульфата гидроксиламина предпочтительно над другими гидразинами.

В предпочтительном варианте этого способа полагают, что для перевода меди из окислительного состояния Cu+2 в форму Cu+1 необходимо использовать гидроксид аммония вместе с сульфатом гидроксиламина. Затем диамино-ионы одновалентной меди диспропорционируют до металлической меди и двухвалентного состояния при смешивании с определенными органическими кислотными активаторами, такими как оксикарбоновые кислоты, более предпочтительно альфа-оксикислоты, такие как гликолевая, яблочная, винная, сахарная, лимонная и/или молочная кислота и подобные, дикарбоновые кислоты, такие как янтарная кислота и подобные, и сульфаминовая кислота. В другом варианте использованный для диспропорционирования активатор-модификатор может быть хелатирующим амином, таким как этилендиамин, триэтилтетрамин, аналогичные алкиламины, или активатором типа неорганической кислоты, такой как серная или фосфорная кислота, вместе с модификатором указанных органических кислот, указанными хелатирующими аминами или их комбинаций. После диспропорционирования медь в металлическом состоянии осаждается на стекле, серебряной металлической пленке или другой активированной поверхности.

Раствор аммиачного медного (Cu+1) комплекса описан также в менее удачном способе осаждения меди путем диспропорционирования, раскрытом в патентах США NN 2,967,112 и 2,977,244.

После его представления в середине 1970-х упомянутый выше способ (Sivertz и др.), как правило хорошо работает, лицензирован и используется на многих заводах, производящих зеркала во всем мире. Однако, некоторые аспекты данного процесса желательно усовершенствовать. Использованный в упомянутом способе комплекс аммиак-медь (Cu+1) на воздухе разрушается за несколько минут, в связи с чем обычно его необходимо получать в закрытом контейнере. Единственный путь сохранения медного (Cu+1) комплекса - это держать его под слоем азота или другим способом изолировать его от контакта с кислородом, что не всегда возможно на практике. Нанесенная указанным выше способом (Sivertz и др.) пленка металлической меди также имеет тенденцию тускнеть под действием водяных паров, особенно в присутствии летучих аммиачных паров из процесса, что усложняет защиту при обработке. Считают также, что скорость реакции указанного процесса не поддается контролю. Кроме того, производители всегда ищут реакции с повышенной эффективностью для сохранения стоимости материалов и увеличения скорости процесса. Таким образом, существует давняя потребность совершенствования способа по указанному патенту (Sivertz и др.).

Недавно правила, действующие в США и где-нибудь в другом месте мира относительно окружающей среды, начали регулировать выбросы аммиака в сточные водопроводы и реки, а также регулировать содержание в окружающей среде на рабочем месте. Подчинение этим правилам вынуждает компании полностью исключать применение аммиака в своих процессах или устанавливать дорогостоящее оборудование, контролирующее выбросы, с целью исключения присутствия аммиака в исходящем потоке и на рабочем месте. Обычная технология и лучшее доступное оборудование, которое можно использовать для удаления аммиака из исходящего потока, дороги и не очень эффективны. Отгонка воздуха только переносит аммиак в воздух и не устраняет продукт загрязнения. Используя хлор, также можно добиться разложения аммиака, но такая система дает в результате образование хлорированных органических соединений, которые являются потенциальным загрязнением и представляют опасность для здоровья. Предпочтительный способ также использует в активаторе-модификаторе оксикарбоновые кислоты, такие как лимонная кислота, но требует применения таких органических кислот в количестве, которое вызывает существенную потребность в химическом кислороде и биологическом кислороде в истекающем потоке. Применение значительно меньшего количества лимонной или другой органической кислоты могло бы помочь регулировать количество нежелательных реакционных продуктов с точки зрения загрязнения.

С учетом проблем и недостатков предшествующего уровня техники, предметом настоящего изобретения является обеспечение усовершенствованного способа осаждения меди, который исключает применение аммиака и сопутствующие этому проблемы, связанные с контролем и удалением из процесса аммиака.

Другим предметом настоящего изобретения является повышение эффективности описанного выше способа (Sivertz и др.) осаждения меди.

Еще одним предметом настоящего изобретения является обеспечение способа регулирования скорости реакции описанного выше способа (Sivertz и др.) осаждения меди.

Еще одним предметом настоящего изобретения является усовершенствование способа осаждения меди посредством снижения количества органической кислоты, необходимой для диспропорционирования ионов одновалентной меди.

Еще одним предметом настоящего изобретения является обеспечение полученной неэлектрическим (химическим) путем пленки покрытия из осажденной меди, которая не скоро тускнеет под действием паров воды.

Еще одним предметом настоящего изобретения является усовершенствование описанного выше способа осаждения меди посредством исключения необходимости азотного поверхностного слоя над комплексом Cu+1 (применения азота для изоляции комплекса одновалентной меди) или в другом случае данного комплекса в закрытом контейнере.

Еще одним предметом настоящего изобретения является обеспечение комплекса одновалентной меди для использования в описанном выше способе осаждения меди, в котором можно получать раствор комплекса одновалентной меди и легко его содержать или хранить в течение относительно длинного периода времени до нанесения пленки меди на необходимый субстрат посредством диспропорционирования.

Еще одним предметом настоящего изобретения является обеспечение системы композиций для осуществления описанных выше целей.

Описание изобретения

Указанных выше и других целей, которые очевидны специалистам, достигают в настоящем изобретении, которое относится к способу осаждения металлической меди на каталитически активированную поверхность посредством быстрого восстановления ионов двухвалентной меди в водном растворе до ионов одновалентной меди, которые моментально превращаются в нерастворимый гидроксид одновалентной меди без существенного восстановления до элементарной или металлической меди и последующего эффективно регулируемого диспропорционирования полученного гидроксида одновалентной меди с целью осаждения металлической меди преимущественно на этой поверхности. В первом аспекте, способ включает добавление к ионам двухвалентной меди не содержащего аммиак восстановителя для проведения восстановления до ионов одновалентной меди. Предпочтительным восстановителем, не содержащим аммиак, является гидроксиламин и его соли с растворимым в воде гидроксидом щелочного или щелочноземельного металла или другим не содержащим аммиак щелочным соединением, более предпочтительно гидроксидом натрия. Кроме того, процесс восстановления ионов двухвалентной меди осуществляют, добавляя к раствору антиагломерирующий агент для регулирования дисперсии осадка гидроксида одновалентной меди, предпочтительно высокомолекулярный спирт, такой как сорбоза, фруктоза, декстроза или инвертный сахар. Антиагломерирующий агент присутствует в количестве, недостаточном для того, чтобы оказывать влияние на восстановление ионов двухвалентной меди отдельно.

Процесс диспропорционирования гидроксида одновалентной меди осуществляют, добавляя кислотный активатор, который включает оксикарбоновую кислоту или ее соль, чтобы вызвать осаждение металлической меди преимущественно на каталитически активированной поверхности, при этом активатор оксикарбоновая кислота присутствует в растворе в количестве не более, чем один (1) моль на моль гидроксида одновалентной меди. Предпочтительно активатор-модификатор оксикарбоновая кислота или соль представляет собой лимонную кислоту, яблочную кислоту, винную кислоту или малеиновую кислоту, который кроме того содержит неорганическую кислоту, такую как серная кислота. К активатору можно также добавить модификатор скорости, выбранный из группы, состоящей из Surfine, глицина, триэтилентетрамина и Flocop 100 или других поверхностно-активных добавок, которые могут замедлять нерегулируемое разложение до бесполезного илистого осадка металлической меди, чем требуемое осаждение меди.

В другом аспекте, изобретение включает не содержащую аммиак систему для осаждения меди на субстрат, которая включает водный раствор, содержащий ионы двухвалентной меди, водный раствор восстановителя меди, содержащий соединение азота, водный раствор щелочного или щелочноземельного металла и водный раствор активатора, содержащий оксикарбоновую кислоту или ее соль или неорганическую кислоту в комбинации с оксикарбоновой кислотой или солью. Для восстановления ионов двухвалентной меди до гидроксида одновалентной меди раствор восстановителя двухвалентной меди предпочтительно содержит гидроксиламин и его соли, при этом гидроксидом щелочного или щелочноземельного металла или другим щелочным соединением, не содержащим аммиак, предпочтительно является гидроксид натрия. Кроме того, для сохранения гидроксида одновалентной меди, диспергированным в виде мелких частиц, система может содержать антиагломерирующий агент, предпочтительно высокомолекулярный спирт, более предпочтительно сорбозу или инвертный сахар. Антиагломерирующий агент присутствует в количестве, недостаточном для того, чтобы оказывать влияние на восстановление ионов двухвалентной меди. Водный раствор активатора предпочтительно содержит оксикарбоновую кислоту или соль в количестве не более, чем примерно 65 г/л, при этом активатор-модификатор оксикарбоновая кислота или соль предпочтительно содержит лимонную кислоту, яблочную кислоту или винную кислоту и дополнительно содержит неорганическую кислоту. В систему можно также включить модифицирующий скорость поверхностно-активный агент описанного выше типа.

Способы осуществления изобретения

Способ настоящего изобретения является усовершенствованием описанного выше способа патента США 3,963,842, описание которого включено здесь в качестве ссылки. При этом, что изобретение можно использовать для осаждения металлической меди на разнообразные субстраты или катализированные поверхности, полагают, что особенно полезным оно является в изготовлении зеркал при осаждении меди на слой серебра на стекле или прямо на само стекло. Сначала можно увеличить чувствительность поверхности стекла (сделать сверхчувствительной) путем нанесения известными способами раствора двухлористого олова, с последующим нанесением аммиачного нитрата серебра. Когда медь осаждают на слой серебра, можно применять любые способы из уровня техники для осаждения серебра, такие как способы, раскрытые в патенте США N 3,776,740 (Sivertz и др.), патенте США N 4,102,702 (Bahls) или патенте США N 4,192,686 (авторов настоящего изобретения). Предпочтительным способом нанесения серебра является способ, раскрытый в патенте США N 4,737,188 (Bahls). Сразу после осаждения слоя меди поверх него наносят защитную смолу или другое покрытие, такое как смолы, не содержащие свинца, раскрытые в патенте США N 5,075,134 (Sanford) и патенте США N 5,094,881 (Sanford и др.). Описания всех этих упомянутых выше патентов включены здесь в качестве ссылок.

Система настоящего изобретения может состоять из трех (3) или четырех (4) компонентов. Эти компоненты присутствуют в виде водных растворов, которые при перевозке и хранении могут быть в концентрированном виде перед тем, как будут разбавлены деионизированной водой до рабочей концентрации.

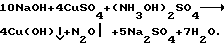

Первый компонент включает ионы двухвалентной меди, предпочтительно из неаминной комплексной соли меди (Cu+2), такой как сульфат или нитрат, более предпочтительно в форме пентагидрата сульфата меди (CuSO4•5H2O). Раствор восстановителя двухвалентной меди до одновалентной, который можно обеспечить отдельно в виде второго компонента, но более удобно включить в первый компонент, содержит соединение азота необязательно со вспомогательным восстановителем, предпочтительно одно или более соединений, описанных ранее в 842 патенте, такие как гидроксиламин и его соли, наиболее предпочтительно сульфат гидроксиламина. Другие восстановители могут включать гидразин, аминогуанидинбикарбонат, карбогидразид и дитионит или любое другое соединение, способное восстанавливать ионы двухвалентной меди до ионов одновалентного состояния в отсутствие аммиака. Концентрацию соединения азота или восстановителя можно варьировать от примерно 25 до 65 г на литр, предпочтительно по крайней мере около 45 г/л, концентрация должна быть достаточной для восстановления всех ионов двухвалентной меди до гидроксида одновалентной меди, как показано стехиометрическим уравнением, когда восстановитель является сульфатом гидроксиламина:

Восстановление ионов двухвалентной меди осуществляют, добавляя третий компонент, водорастворимый гидроксид щелочного или щелочноземельного металла, предпочтительно гидроксид натрия или калия, или другой не содержащий аммиак щелочной агент, такой как карбонат натрия или калия, для повышения щелочности смеси ионов двухвалентной меди и восстановителя в стехиометрическом отношении, соответствующем приведенному выше уравнению реакции. Предпочтительно гидроксидом щелочного или щелочноземельного металла является гидроксид натрия. В результате реакции происходит быстрое образование ионов одновалентной меди, которые сразу осаждаются в виде осадка гидроксида одновалентной меди, который имеет вид "оранжевого шлама". Кроме того, образуется газообразная закись азота, выходящая из реакционного сосуда в виде пузырьков.

Для действия в качестве антиагломерирующего агента и сохранения частиц Cu(OH) от образования больших хлопьев или комков, раствор восстановителя двухвалентной меди, добавляемый к первому компоненту, предпочтительно включает в качестве необязательного компонента многоатомный сахар или спирт (полиол), такой как декстроза, фруктоза, глюконо-дельталактон, глюкогептонат натрия, /L-сорбоза, инвертный сахар, сахароза, D-галактоно-гамма-лактон, 2-кето-D-глюконовая кислота, глицин, D-манноза, D-галактоза и подобные. Предпочтительными полиолами являются соединения сахара, такие как сорбоза и инвертный сахар. Когда такие соединения можно теоретически применять для восстановления меди, количество используемого в этом случае полиола меньше, чем достаточное для восстановления количества ионов двухвалентной меди до одновалентного состояния. Концентрацию полиола можно варьировать от примерно 1 до 200 г на литр на моль использованной соли меди, но предпочтительным является количество примерно от 10 до 100 г/л и наиболее предпочтительным около 65-75 г/л на моль соли меди. Когда не существует теоретических ограничений, действие добавки полиола, по-видимому, заключается в предотвращении образования водородных связей между молекулами полученного гидроксида одновалентной меди. Считают, что молекулы гидроксида одновалентной меди, образующиеся при начальном восстановлении ионов двухвалентной меди в первом компоненте, имеют тенденцию образовывать водородные связи с полиолами (через гидроксильные группы), а не с другими молекулами гидроксида одновалентной меди, поддерживая высокую степень дисперсности осадка гидроксида одновалентной меди в виде относительно небольших частиц. Обнаружено, что от этого в конечном счете зависит нанесение более однородного покрытия из металлической меди на второй стадии (реакция диспропорционирования).

Как установлено ранее, восстановитель можно обеспечить в виде раствора отдельного или второго компонента, который можно добавлять к первому компоненту - раствору двухвалентной меди непосредственно перед добавкой раствора третьего компонента, предпочтительно гидроксида натрия или калия. Предпочтителен следующий порядок добавления: за вторым компонентом (восстановителем) следует третий компонент (гидроксид щелочного или щелочноземельного металла). Если гидроксид щелочного или щелочноземельного металла добавляют к раствору двухвалентной меди до восстановителя, полученный осадок гидроксида двухвалентной меди будет затруднять добавку раствора восстановителя, снижая, таким образом, образование гидроксида одновалентной меди. Не взирая на необходимую суспензию гидроксида одновалентной меди (оранжевый шлам), предпочтительное соотношение соли меди (Cu2+), восстановителя - гидроксиламина и гидроксида щелочного или щелочноземельного металла показано приведенным выше стехиометрическим уравнением, изменение количества или восстановителя или гидроксида щелочного или щелочноземельного металла в сторону уменьшения от стехиометрического количества будет приводить к уменьшению выхода гидроксида одновалентной меди. Аналогично использование количества, большего, чем стехиометрическое, является расточительным, но в обоих случаях гидроксид одновалентной меди получают в требуемом состоянии.

В отличие от патента '842 (Sivertz и др.) получение и хранение суспензии (шлама) гидроксида одновалентной меди можно осуществлять в открытых сосудах и хранить, не используя газообразный азот для изоляции от воздуха, и, если необходимо, хранить в течение месяцев, обратного окисления в двухвалентное состояние не происходит. Эта особенность допускает использование простых открытых резервуаров для всех компонентов и получаемого гидроксида одновалентной меди, что в отличие от способа '842 (Sivertz и др.) не требует дорогостоящего оборудования при применении в промышленном масштабе.

Для тех, кто знаком с химией меди, очевидно, что необходимо избегать определенных анионов, отличных от гидроксильной группы, которые дают нерастворимые соли с ионами одновалентной меди, как в реагентах, так и в виде примесей в реагентах. Особенно среди этих анионов надо отметить хлориды, иодиды, сульфиды, цианиды и тиоцианаты. Это не всегда возможно в производстве, и примеси хлорида натрия в гидроксиде щелочного или щелочноземельного металла предпочтительно должны составлять менее 300 ppm (млн. долей). С другой стороны показано, что карбонат, который можно добавить или который обычно присутствует в гидроксиде натрия как карбонат натрия (Na2CO3), оказывает положительное влияние на эффективность нанесения покрытия, когда присутствует в количестве до примерно 33 весовых % от гидроксида натрия, хотя избыточное количество будет вызывать нежелательные пятна от осажденной меди.

Для того, чтобы контролировать нанесение покрытия из меди на каталитически активированную поверхность, гидроксид одновалентной меди, полученный из комбинации первого, второго и третьего компонентов, к гидроксиду одновалентной меди нужно добавить четвертый компонент, содержащий активатор органическую кислоту. Этот четвертый компонент или активатор-модификатор, предпочтительно является активатором оксикарбоновой кислотой или солью оксикарбоновой кислоты, более предпочтительно альфа-окси кислотой, такой как яблочная кислота, лимонная кислота или винная кислота. Активатор можно модифицировать добавкой неорганической кислоты, такой как серная, фосфорная или сульфаминовая кислота, или амином, таким как этилендиамин, триэтилентетрамин или аналогичные алкиламины. Использованный здесь термин "неорганическая кислота" включает частично нейтрализованные формы этих кислот, такие как бисульфат натрия. Неорганическую кислоту можно использовать без органической кислоты - активатора, но в результате получают менее желательный меловой внешний вид нанесенной меди. Предпочтительно применять активатор-модификатор, включающий серную кислоту с либо лимонной кислотой, либо яблочной кислотой, винной кислотой, или их сочетаний.

Альтернативно, оксикарбоновую кислоту можно включить в раствор соли двухвалентной меди (первый раствор), что требует добавки неорганической кислоты в качестве активатора-модификатора (четвертого компонента). В этом случае оксикарбоновую кислоту можно добавить в первому компоненту в виде соли, а именно, в виде соли щелочного или щелочноземельного металла. Оксикарбоновую кислоту или ее соль можно добавить к любому из двух компонентов, первому или четвертому, или к обоим этим компонентам, но предпочтительно добавлять ее к четвертому компоненту в виде кислоты. При включении в первый компонент, соль оксикарбоновой кислоты может быть, например, в виде цитрата, тартрата или соли яблочной кислоты.

Предпочтительная концентрация неорганической кислоты составляет величину в диапазоне от примерно 40 до 100 мл/л, когда первый компонент содержит ионы меди от 220 г/л CuSO4•5H2O. К удивлению, органическую кислоту или ее соль можно применять в меньших количествах, чем 200 г/л, как используют в патенте '842 (Sivertz и др.), а предпочтительная концентрация составляет от примерно 40 до 120 г/л, предпочтительно по крайней мере примерно 60 г/л, наиболее предпочтительно около 65 г/л. Это соответствует менее, чем одному молю органической кислоты или соли на моль гидроксида одновалентной меди, предпочтительно менее половины моля органической кислоты или соли на моль гидроксида одновалентной меди. После добавки кислотного активатора pH всего раствора падает ниже 7, предпочтительно ниже 3. Считают, что оксид одновалентной меди может раствориться до ионов одновалентной меди и, вероятно, комплексуется с оксикарбоновой кислотой, таким образом, свободные ионы одновалентной меди становятся мобильными для реакции диспропорционирования. Реакция будет происходить или с неорганической, или с органической кислотой в отдельности, но обнаружено, что при этом осажденная медь обладает худшим качеством и эффективность ниже, чем при использовании описанной выше комбинации неорганической и органической кислот.

Предпочтительная система настоящего изобретения включает следующие предпочтительные соединения в водных растворах (количества даны для концентрированной формы):

CU-275 (раствор меди)

275 г/л пентагидрата сульфата меди

CU-1С (раствор восстановителя)

184 г/л сульфата гидроксиламина

66 г/л L-сорбозы

CU-100 (раствор меди + восстановителя)

4 части CU-275

1 часть CU-1С

CU-200 (раствор щелочного металла)

380 г/л гидроксида натрия

CU-300 (раствор активатора)

65 г/л лимонной, яблочной или винной кислоты

80 мл/л серной кислоты (98%)

0,1 мг/л Surfine WNT-A

Обнаружено, что добавки определенных соединений могут регулировать скорость реакции и фактически ингибировать образование илистого осадка или шлама одновалентной меди в объединенном растворе во время процесса осаждения меди согласно настоящему изобретению, в результате чего увеличивается эффективность нанесения покрытия. Такие модификаторы не обладают способностью регулировать реакцию в аммиачной системе диспропорционирования известного уровня техники. Подходящие модификаторы добавляют к раствору активатора CU-300, и, как обнаружено, для подходящего регулирования реакции включают Surfine WNT-A, детергент, смачивающий агент и диспергирующий агент, который является свободной кислотной формой этоксилированного карбоксилата жирного спирта (конденсат окиси этилена), получаемого от Finetex, Inc. of Elmwood Park, N.J.; соль Rochelle (смешанная соль калия-натрия винной кислоты); глицин; триэтилентетрамин и Flocon 100, средство, препятствующее образованию накипи, получаемое от Pfizer Inc. Другие модификаторы включают следующие поверхностно-активные вещества:

Модификатор - Поставщик

P.E.Soapbark FA - Meer Corporation, North Bergen, NJ

Quillaja Extract 2F - Meer Corporation, North Bergen, NJ

Alkanol WXN - E.I. du Pont de Nemours, Wilmington DE

Alkanol XC - E.I. du Pont de Nemours, Wilmington DE

Triton X-155 - Rohm & Haas, Philadelphia, PA

Decersol OT 75 - American Cyanamid, Wayne, NJ.

Rexowet RW - Emkay Chemical Company, Elizabeth, NJ

Acrilev AM - Finetex, Inc., Spencer, NC

Eccosol P - Tex All Products, Pointe Claire Dorval, Quebec

Witconate SCS - Witco Chemical Corp., New York, NY

Witconol PS - Witco Chemical Corp., New York, NY

Antarox RC520 - GAF Corporation, New York, NY

Эти модификаторы скорости и ингибиторы образования осадка можно включить в описанный выше четвертый компонент с концентрацией от примерно 0,1 до 10 г/л и с концентрациями, указанными в примерах настоящего патента. Кроме того обнаружено, что можно получить другие преимущества в эффективности нанесения покрытия и/или осаждении меди, добавляя к модификатору скорости кислотный комплексообразователь, такой как иминодиуксусная кислота и гидроксиэтилэтилендиаминотриуксусная кислота в количестве примерно 50 г/л, борная кислота в количестве примерно 10 г/л, и поверхностно-активный агент, такой как Atcowet C (от фирмы Bostik South, Inc. of Greenville, S.C.) в количестве от примерно 0,1 до 1,0 г/л. Все указанные выше добавки лучше всего подходят для раствора активатора CU-300.

Чтобы осуществить на практике способ настоящего изобретения для получения слоя металлической меди готовят подходящий субстрат. В примере по изготовлению зеркал поверхность стекла сенсибилизируют либо используя соли олова (Sn2+) и промывая в 1%-ном растворе хлорида палладия или нитрата серебра (когда требуется медное зеркало на стекле), либо покрывают слоем серебра согласно патенту '188 (Bahls) (когда требуется серебряное зеркало на стекле с медной основой). Компонент CU-100, содержащий ионы двухвалентной меди, восстановитель - соединение азота и антиагломерирующий агент смешивают с компонентом CU-200, содержащим раствор гидроксида щелочного или щелочноземельного металла без аммиака, для быстрого восстановления ионов двухвалентной меди до гидроксида одновалентной меди. Когда компоненты содержат сульфат меди, сульфат гидроксиламина и гидроксид натрия, реакция получения комплекса одновалентной меди имеет следующий вид:

Образовавшийся гидроксид одновалентной меди имеет вид оранжевого осадка, образованного из очень мелких частиц, что позволяет обеспечить наиболее однородное осаждение меди. Предпочтительный антиагломерирующий агент - полиол делает возможным диспергирование гидроксида одновалентной меди в виде небольших частиц, что позволяет реализовать или распылять смесь, как прозрачный раствор. pH гидроксида одновалентной меди составляет величину 10 - 11, и превышает 12, если используют избыток гидроксида натрия. Согласно настоящему изобретению гидроксид одновалентной меди, полученный по реакции CU-100 и CU-200, можно использовать сразу или хранить для будущего применения.

Для осаждения элементарной металлической меди на нужный субстрат гидроксид одновалентной меди затем смешивают с компонентом CU-300, содержащим активатор или активатор-модификатор. Когда компонент CU- 300 содержит кислотный активатор или активатор-модификатор, количество используемой кислоты выбирают таким образом, чтобы реагирующий исходящий поток имел конечный pH ниже 7, предпочтительно 1 - 4, более предпочтительно 1 - 2. Компонент CU-300 можно смешивать с гидроксидом одновалентной меди из реакции CU-100 и CU-200, сливая их вместе над поверхностью, на которую наносят медь, или одновременно разбрызгивая их над поверхностью. Диспропорционирование ионов одновалентной меди ведет к восстановлению и осаждению существенной части ионов меди в виде элементарной, металлической меди на катализированной поверхности, также как окисление оставшихся в исходящем потоке реакционного раствора ионов одновалентной меди до двухвалентного состояния.

Температуру реакции можно варьировать в диапазоне примерно 10 - 50oC, для оптимальных результатов, т.е., более высокой эффективности и минимального времени образования осадка (шлака), предпочтительно в диапазоне примерно 15 - 30oC. Более высокие температуры имеют тенденцию вызывать снижение эффективности нанесения покрытия, образуя частицы металлической меди (илистый осадок или шлам), а не покрытие на поверхности. Не считая образования илистого осадка меди, эффективность реакции кроме того снижается при осаждении вследствие реакции соли одновалентной меди с кислородом атмосферы. При необходимости для увеличения эффективности реакции эту проблему можно преодолеть, покрывая реакционную поверхность слоем газообразного азота, двуокиси углерода или другим инертным газом или практически исключая кислород другим способом.

Для нанесения меди на посеребренную поверхность с внутренней стороны стандартного 250 мл лабораторного стеклянного стакана, имея предпочтительные концентрации компонентов CU-100, CU-200 и CU-300, указанные ранее, применяют следующую процедуру: берут 37.5 мл раствора CU-100 и добавляют 9 мл раствора CU-200. Разбавляют деионизированной водой до 110 мл и хорошо перемешивают. Образуется желто-оранжевый осадок гидроксида одновалентной меди. Гидроксид одновалентной меди имеет чрезвычайно малый размер частиц, а присутствие полиола предотвращает их агломерацию. Затем берут 34 мл раствора CU-300 и в отдельном контейнере разбавляют деионизированной водой до 100 мл.

Берут 1 мл разбавленного раствора CU-100 (к которому добавлен раствор CU-200), который можно назвать раствор A, и 1 мл разбавленного раствора CU-300, который можно назвать раствор B, и одновременно вливают их в посеребренный стакан. Растворы тщательно мешают в течение 10 с и оставляют на столе на 50 с. На слой серебра осаждается однородная пленка меди. Затем растворы смывают из стакана и осушают избыток воды.

Для расчета эффективности реакции пленку меди затем удаляют с серебряной пленки посредством взаимодействия с раствором гидроксида аммония в присутствии воздуха до тех пор, пока не растворится осадок меди, и раствор титруют 0,1 М раствором этилендиаминтетраацетата, используя в качестве индикатора точки конца титрования Murexide. Затем израсходованный раствор меди насыщают аммиаком и отдельно титруют на содержание меди. После этого можно рассчитать эффективность нанесения покрытия по уравнению [T1/(T1 + T2)] •100%, где T1- это количество мл титрованного раствора, использованное для определения осажденной меди, и T2 - это количество мл титрованного раствора, использованное для определения меди в израсходованном растворе.

Для описанных ранее предпочтительных композиций осажденная медь будет однородной и в основном без прожилок или пятен. Обнаружено, что эффективность реакции составляет величину от 12 до 18% при нормальных атмосферных (аэробных) условиях или даже выше при анаэробных условиях, что значительно выше 11%, достигаемых ранее при использовании аммиачного раствора в способе патента '842 (Sivertz и др.).

Следующие иллюстративные примеры приведены с целью более подробно проиллюстрировать специфические детали практического применения настоящего изобретения. Специалистам в данной области встретятся эквивалентные процедуры и количества, следовательно, приведенные далее примеры не имеют своей целью определить границы настоящего изобретения, это определяет приложенная формула изобретения. Все ссылки на проценты в примерах на протяжении всего описания подразумевают весовые проценты, если другое не указано.

Пример 1. Применяют способ, описанный выше для нанесения меди на стакан, но поверхность стакана не активирована сенсибилизатором из двухвалентного олова, или не обработана ионами палладия или серебра для активирования поверхности. 3 мл раствора А и 3 мл раствора В (приготовленного с лимонной кислотой) добавляют в стакан и дают смеси реагировать в течение примерно 3 мин. Образуется красноватый металлический осадок, но образования покрытия почти не происходит. Измеренный pH реакции равен 1,7. Металлический илистый осадок (шлам) отфильтровывают и определяют количество образовавшейся металлической меди, затем рассчитывают эффективность процесса. Повторенные несколько раз тесты дают среднюю эффективность образования металла 32%. Теоретический максимум для диспропорционирования составляет 50%. Это демонстрирует возможности способа, когда реакцию проводят на каталитически активированной поверхности или по другому на проводящей металлической поверхности, такой как серебряная металлическая поверхность или другие поверхности, которые, как известно специалистам, являются восприимчивыми к нанесению покрытия неэлектрическим (химическим) способом.

Пример 2. Повторяют процедуру, описанную в примере 1, но сейчас в стакане, сенсибилизированном и покрытом металлическим серебром. CU-300 содержит только серную кислоту и лимонную кислоту (менее добавки Surfine). После того, как смеси раствора А и раствора В покрутят движением руки в стакане в течение 60 с, ее выливают во второй необработанный стакан. Теперь первый стакан содержит блестящее медное металлическое покрытие поверх серебра. Определяют медь в первом и во втором стаканах и находят эффективность реакции осаждения около 6 - 8%. Это показывает, что способ является неэлектрическим (химическим), и эффективность реакции делает процесс возможным.

Пример 3. Для того, чтобы показать, что способ действительно является неэлектрическим, повторяют процедуру, описанную в примере 1, в стакане, который сенсибилизирован и затем обработан разбавленным раствором хлорида палладия или нитрата серебра. Такие стаканы специалисты в области нанесения покрытий химическим способом называют каталитически активированными или суперсенсибилизированными. Стакан фактически выглядит прозрачным за исключением светло-серого оттенка, указывающего, что поверхность суперсенсибилизирована. Когда смесь растворов A и B добавляют в стакан и растворы вращают в стакане движением руки в течение 60 с, в стакане появляется блестящее покрытие из металлической меди, превращая прозрачный стакан в медное стеклянное зеркало. Это показывает, что способ не описан в литературе как гальваническое перемещение или нанесение при погружении, которое обычно демонстрируют, помещая железный гвоздь в кислотный раствор сульфата меди для нанесения на гвоздь медного покрытия.

Пример 4. Для того, чтобы показать, что оксикарбоновую кислоту можно использовать в виде соли, предпочтительно соли натрия или калия, 100 г/л цитрата натрия добавляют к CU-275 (раствор меди). Затем готовят разбавленный раствор A одновалентной меди (аналогичным образом, как в предыдущих примерах), используя CU-1С для получения CU-100, с последующей реакцией CU-100 и CU-200, как описано выше. В этом случае осадок одновалентной меди имеет желто-оранжевый цвет, это предполагает, что некоторые ионы одновалентной меди могут быть в форме цитрата одновалентной меди, но химический анализ показывает, что осадок одновалентной меди преимущественно является гидроксидом одновалентной меди. После этого раствор A одновалентной меди реагирует в обработанном серебром стакане с раствором B, полученным из раствора CU-300, содержащего только 100 мл неорганической кислоты, а именно, серной кислоты, которая разбавлена в 3.3 раза. Когда 1 мл раствора A и 1 мл раствора В реагируют в течение 1 мин, получают блестящее медное покрытие, эффективность нанесения покрытия составляет 5,9%, а конечный pH около 1,3. Это показывает, что обычную реакцию получают, когда оксикарбоновая кислота или ее соль находится или в CU-275, или в CU-100, при условии, что в CU-100 включают некоторое дополнительное количество неорганической кислоты для компенсации щелочности, обеспеченной ионами натрия из соли оксикарбоновой кислоты.

Пример 5. Тест проводят для того, чтобы показать, извлекаются ли дополнительные преимущества, когда проводят процесс нанесения покрытия путем диспропорционирования в отсутствие кислорода, обычно имеющегося в воздухе. Осаждение меди осуществляют в посеребренных стаканах, как описано ранее. В одном случае растворы реагентов A и B добавляют в стакан в присутствии воздуха. Получают эффективность нанесения покрытия 11%. В другом случае стакан непрерывно омывают азотом из баллона со сжатым азотом. Реагенты добавляют в стакан в течение 1 мин в непрерывном токе азота. Во втором случае эффективность реакции нанесения покрытия составляет 23%, показывая, что атмосферный кислород является одной из причин в потере эффективности нанесения покрытия, вместе с другими причинами образования металлического шлама. Этот пример показывает, что целесообразно обсудить применение инертного газа для изоляции реакционной поверхности (анаэробные условия).

Пример 6. Разбавленный раствор A готовят из CU-100 и CU-200, за исключением того, что обычный гидроксид натрия замещают на карбонат натрия, моль на моль. В этом случае реакция CU-100 и CU-200 занимает примерно 30 мин по сравнению с обычными 1 - 2 мин, когда используют гидроксид натрия. Затем 1 мл раствора A реагирует с 1 мл разбавленного раствора B, как в предыдущих примерах. Раствор B получают из достаточного количества CU-300 таким образом, что pH реакции в посеребренном стакане составляет величину между 1,0 и 2,0. Эффективность реакции примерно 6%, медное покрытие блестящее. Также в процессе осаждения выделяется некоторое количество газообразной двуокиси углерода, но не в достаточном количестве, чтобы действовать в качестве защитного слоя инертного газа. Выделение газообразной двуокиси углерода помогает более однородно диспергировать осадок одновалентной меди на субстрате. Это говорит о том, что другие не содержащие аммиак щелочные соединения можно применять в качестве третьего компонента, получая дополнительные преимущества.

Пример 7. Тест проводят для демонстрации, можно ли использовать другие оксикарбоновые кислоты вместо лимонной кислоты. Осуществляют способ предыдущих примеров, используя CU-100 и CU-200 для получения разбавленного раствора A. Различные разбавленные растворы B получают из различных композиций CU-300, все из которых содержат 80 мл/л серной кислоты, и каждый содержит одну из лимонной, винной или яблочной кислоты в количестве 65 г/л. Время реакции составляет 60 секунд, и конечные значения pH примерно 1,1 - 1,2. Соответствующие эффективности нанесения покрытий составляют 6,3, 9,1 и 18,2% для композиций, содержащих соответственно лимонную, винную и яблочную кислоты. Это показывает, что процесс нанесения покрытия настоящего изобретения не ограничен только одной оксикарбоновой кислотой, и вариации в выборе кислоты зависят от опыта оператора. Аналогичные замещения, использующие молочную кислоту и гликолевую кислоту, дают похожие реакции при эффективности в том же диапазоне, но дикарбоновые оксикислоты (яблочная, лимонная, винная) имеют тенденцию давать более ровные (гладкие) пленки меди.

Пример 8. Так как количество лимонной кислоты, использованное в концентрированном растворе СU-300, является источником высокой стоимости процесса, количество лимонной кислоты варьируют, поддерживая при этом такое количество серной кислоты, которое достаточно для того, чтобы оставаться в диапазоне pH от 1 до 3 и получать блестящие медные покрытия. Когда используют технологию осаждения меди, описанную в предыдущих примерах, и варьируют количество лимонной кислоты от 40 до 120 г/л, наибольшую эффективность нанесения покрытия получают от 50 до 70 г/л (количество серной кислоты фиксировано 80 мл/л). Например, при 55 г/л лимонной кислоты эффективность составляет 13%, при 40 г/л - 9%, а при 120 г/л - 8%. Тогда как использование предельно низких и предельно высоких количеств лимонной кислоты может быть менее желательно в смысле эффективности, все еще образуется блестящее медное покрытие. Аналогичные тесты с винной и яблочной кислотами дают аналогичные результаты. Следовательно, способ настоящего изобретения не зависит от конкретной концентрации оксикарбоновой кислоты. Однако, нужно использовать неорганическую кислоту в количестве, достаточном для того, чтобы конечное значение pH реакции находилось внутри нужного диапазона, обычно от 1 до 3.

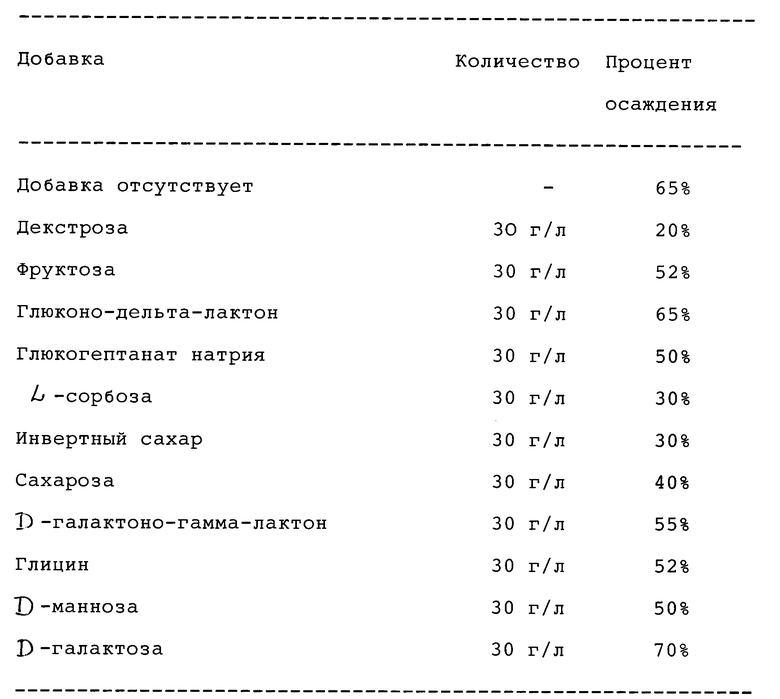

Пример 9. Желательно готовить разбавленный раствор А гидроксида одновалентной меди с наименьшим количеством агломератов. Обнаружено, что предпочтительной технологией является скорость осаждения гидроксида одновалентной меди под действием силы тяжести в стационарном вертикальном стеклянном цилиндре. Раствор A гидроксида одновалентной меди с наименьшей или самой медленной скоростью осаждения также дает наиболее однородное осаждение меди, когда тонкие слои меди рассматривают под проходящим светом от лампы высокой мощности. Хотя применение антиагломерирующих агентов не является необходимым для получения медных покрытий, они крайне желательны для получения однородного слоя, когда процесс используют для изготовления медных зеркал или для покрытия медью обратной стороны серебряных зеркал. Антиагломерирующие вещества должны содержаться в одном из концентрированных растворов CU-275, CU-1С или CU-200 до того, как они будут разбавлены и будут реагировать, давая раствор A одновалентной меди. В этом способе желательно добавлять к реакции вещество, которое позволяет молекулам гидроксида одновалентной меди предпочтительнее образовывать водородные связи с этим веществом, чем друг с другом, избегая таким образом больших кластеров гидроксида одновалентной меди. Были проведены наблюдения скорости осаждения по прошествии 15 минут. В этом случае в CU-275 были сделаны добавки до получения растворов A. Получены следующие результаты, где процент осаждения относится к высоте столба чистого раствора относительно общей высоты столба жидкости, и меньший процент указывает на лучшую дисперсность и меньшую алгомерацию (см. таблицу).

Дополнительные исследования показывают, что желательный диапазон содержания этих полиолов от примерно 10 до 100 г/л в растворе CU-275, а исследованный диапазон от примерно 1 до 200 г/л показывает, что предпочтительным является содержание полиола от 65 до 75 г/л. Во всех случаях применение полиолов дает в результате более однородное осаждение металлической меди.

Пример 10. Проведено исследование способа диспропорционирования меди в отсутствие аммиака настоящего изобретения на горизонтальном, непрерывно движущемся зеркале, представляющем собой конвейер, который обычно использует аммиачный способ, описанный в патенте '842 (Sivertz и др.). Листы известково-натриевого поплавкового стекла помещают на загрузочный конец конвейера с атмосферной стороной, обращенной верх. Все процедуры по изготовлению зеркала проводят на этой верхней стороне, процедуры включают сначала очистку, сенсибилизацию и серебрение, как описано в патенте '702 (Bahls). Металлическое серебряное покрытие на стекле составляет 75 мг на квадратный фут (807 мг/м2), эта величина находится внутри типичного для современных серебряных стеклянных зеркал диапазона 70 - 90 мг квадратный фут (750 - 970 мг/м2). После того, как водные побочные продукты процесса серебрения сдувают со стекла и после этого промывают деионизированной водой, на стекло, покрытое серебром, наносят слой меди, который при этом движется вдоль зеркала, образуя конвейер.

В этом тесте настоящего изобретения описанные ранее реагенты для процесса нанесения меди: CU-100, CU-200 и CU-300 (использующий лимонную кислоту) непрерывно разбавляют водой, применяя хорошо известное устройство, которое измеряет скорость закачки реагентов и скорость течения воды для разбавления до нанесения реагентов на посеребренную поверхность. В этом частном случае посеребренное стекло проходит под секцией конвейера для нанесения меди со скоростью 62 кв.фута/мин (5,8 м2/мин). CU-100 и CU-200 заканчивают со скоростью 305 и 73 мл в минуту, соответственно, в тот же водный поток 945 мл в минуту и дают реагировать в течение примерно 3 мин при прохождении через небольшую реакционную камеру для образования разбавленного раствора А. CU-300 заканчивают со скоростью 305 мл/мин в водный поток 1130 мл/мин для образования разбавленного раствора В. Растворам A и B дают течь непрерывно, но разбрызгивают отдельно, так, что они смешиваются вместе только при нанесении на посеребренную стеклянную поверхность, когда она проходит под областью распыления. Разбрызгивающие форсунки перемещают взад и вперед при помощи перемещающего устройства для получения однородного распределения смешанных растворов A и B на посеребренном стекле. Начальный цвет реагентов на серебряной поверхности мутно-оранжевый, сразу начинается осаждение металлической меди на серебре, преобразуя внешний вид посеребренной поверхности к поверхности с медным покрытием. Измеренный pH реакции составляет 1,5. Через 1 мин реакции реагенты смывают деионизированной водой и сушат зеркало, обдувая чистым воздухом. Получают блестящее медное покрытие, непрерывное, без видимых дефектов. Найдено, что вес нанесенной меди составляет 34 мг/кв.фут (366 мг/м2). Рассчитанная эффективность осаждения меди для реакции составляет около 13%. Высушенное посеребренное и покрытое медью стеклянное зеркало продолжает двигаться вниз конвейера в секцию нанесения защитного слоя краски и затем в сушильную печь для получения окончательного серебряного стеклянного зеркала. При проверке в течение 300 ч в стандартном тесте (известном в производстве зеркал) с разбрызгиванием 20% соли обнаружено, что образцы зеркал устойчивы к коррозии по крайней мере в той же степени, что и зеркала, изготовленные аммиачным способом нанесения меди, как описано в патенте '842 (Sivertz и др.). Исходящий из процесса нанесения меди поток проходит через ионообменную колонну для регенерации ионов меди, а не содержащий аммиака исходящий поток после регулирования pH выгружают в канализационную систему, избегая таким образом дорогостоящего удаления аммиака или процедуры разложения.

Настоящее изобретение обеспечивает высоко стабильный комплексный гидроксид одновалентной меди, который не ухудшает качества при выдерживании в атмосфере. В результате этот процесс можно использовать, не применяя сложного оборудования, используемого в уровне техники, которое сохраняет раствор в атмосфере, практически не содержащей кислорода. Гидроксид одновалентной меди можно получать прямо перед его использованием и хранить в открытом контейнере без необходимости исключения кислорода. Когда медь наносят на желаемый активированный субстрат, раствор гидроксида одновалентной меди можно добавить в резервуар, открытый доступу воздуха, диспергировать смесителем и затем закачать в распылитель для распределения на субстрате. Аналогично раствор активатора можно добавить в открытый доступу воздуха резервуар для одновременного распыления на субстрате вместе с раствором гидроксида одновалентной меди. Альтернативно, раствор гидроксида одновалентной меди и раствор активатора можно смешать вместе прямо перед распылением и распылять из одной форсунки или отверстия. Скорость реакции можно регулировать и улучшать общую эффективность. Пленка осажденной металлической меди более устойчива к коррозии и не скоро тускнеет под действием водяного пара. В конечном счете, аммиак исключили из процесса, и количество активатора - органической кислоты существенно снизили, обеспечив при этом существенные преимущества в смысле охраны окружающей среды и стоимости.

Таким образом, должно быть понятно, что указанные выше цели, среди тех, которые очевидны из предыдущего описания, эффективно достигнуты и в указанных выше построениях можно сделать некоторые изменения, не отступая от духа и области настоящего изобретения, имеется в виду, что все материалы, содержащиеся в приведенном выше описании, должны интерпретироваться как иллюстративные, а не ограничительные примеры.

Тогда как изобретение проиллюстрировано и описано в том, что считают наиболее практически значимыми и предпочтительными вариантами, признают, что возможны многие вариации, отвечающие духу и области изобретения, следовательно, приложенная формула изобретения соответствует целому ряду эквивалентов.

Для осаждения металлической меди на каталитически активированную поверхность к ионам двухвалентной меди в водном растворе добавляют не содержащий аммиак восстановитель для образования гидроксида одновалентной меди без существенного восстановления до элементарной или металлической меди, затем осуществляют диспропорционирование полученного гидроксида одновалентной меди с целью осаждения металлической меди. Не содержащий аммиака восстановитель предпочтительно является гидроксиламином или его солями, который(е) применяют вместе с растворимым в воде гидроксидом щелочного или щелочноземельного металла, предпочтительно с гидроксидом натрия. 4 с. и 35 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 3963842 A, 15.06.76 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ химического осаждения меди | 1980 |

|

SU945231A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Раствор для химического нанесения медных покрытий | 1988 |

|

SU1638206A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, 4315055 A, 09.02.82 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 3544932 C2, 30.07.86 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| DE 3622090 C1, 20.08.87 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| DE 4111558 C1, 09.01.92 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ХРАНЕНИЯ ПЛОДОВ ИЛИ ОВОЩЕЙ | 2002 |

|

RU2218714C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1998-09-10—Публикация

1994-10-03—Подача