Настоящее изобретение относится к сменным режущим инструментам.

Известны резцы для получения стальной стружки, которые имеют по крайней мере одну главную режущую кромку и дополнительную режущую кромку при вершине резца (см. например, авторское свидетельство СССР 1606262). Некоторые из таких инструментов производятся из порошков металлургическими методами измельчения, прессования и спекания. В результате операции прессования резец получает довольно острые края. Однако острые края при использовании слишком быстро разрушаются. Вследствие этого после спекания подвергается операции закругления режущей кромки, включающей доводку (притирку), смазку, полирование, очистку щетками и струйную очистку.

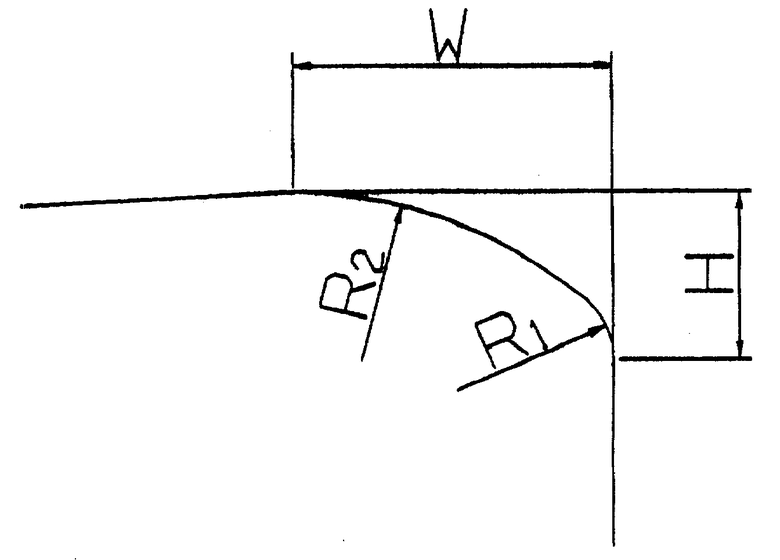

Закругленная режущая кромка может быть характеризована отношением W/H, где W - ширина закругления края вдоль по передней поверхности, а H - ширина вдоль по задней поверхности режущего инструмента (см. чертеж). Также закругленная режущая кромка может быть определена через радиус на передней поверхности - R2, и на задней поверхности - R1.

При доводке, очистке и полировании нормально закругленная кромка становится больше на носовой режущей кромке, чем вдоль по главной режущей кромке, тогда как при струйной очистке закругленная кромка сложна для обработки с желаемой точностью. В известных резцах отношение W/H было существенно постоянным несмотря на то, что значение H менялось. Иными словами, до настоящего изобретения характеристики микрогеометрии не учитывались.

Авторами настоящего изобретения было установлено, что резцы, изготовленные так, что отношение W/H уменьшается и H возрастает от режущей кромки к середине главной режущей кромки меньше изнашиваются по задней поверхности режущей кромки и имеют улучшенные качества жесткости главной режущей кромки. Эти благоприятные свойства особо представлены при обработке машинных и нержавеющих сталей. Отношение W/H на носовой режущей кромке должно быть равно 1,5 - 2,3, предпочтительно 2 и 30<H<100 μm. Для заключительных операций 30<H<100 μm , для промежуточных операций 40<H<80 μm и 60<H<100 μm для черновых операций. В середине главной режущей кромки отношение W/H должно быть равно 0,8 - 1,6, предпочтительнее 1 - 1,4 и 50<H<300 μm, . Для заключительных операций 50<H<100 μm, для промежуточных 75<H<150 μm, для черновых операций 100<H<300 μm. Такое отношение W/H в режущей кромке при вершине должно быть по крайней мере в 1,25 раз больше, чем на главной режущей кромке и H на главной режущей кромке должно быть по крайней мере в 1,1 раз больше, чем на режущей кромке при вершине.

Радиус задней поверхности R1 должен быть 20 - 60 μm. Для заключительных операций 20<R<35 μm, для промежуточных операций 25<R1<50 μm и для черновых операций 30<H<60. Радиус передней поверхности R2 должен быть 100 - 250 μm.

Переход между микрогеометрией в режущей кромке при вершине и микрогеометрии в главной режущей кромке должен быть произведен вдоль длины главной режущей кромки, по крайней мере в 1 mm, предпочтительнее 1,5 mm. Длина перехода около 30% от длины главной режущей кромки была бы особо предпочтительна.

В ромбовидных резцах H и W больше в режущих кромках при вершине с углом, большим 90o, чем у тех, где угол меньше 90o.

Микрогеометрия края, в соответствии с данным изобретением, может использоваться для всех типов резцов и всех твердых сплавов и металлокерамики. Особо хорошие результаты получены для вставок с зоной поверхности, обогащенной связующей фазой, (особенно в случае так называемой гамма-фазы уменьшенных градиентов); лучшие результаты были получены там, где обогащение цементирующей фазой было вблизи режущей кромки.

В соответствии с изобретением резец может быть покрыт тонким защитным покрытием по известной CVD- или PVD-технологии.

Пример 1.

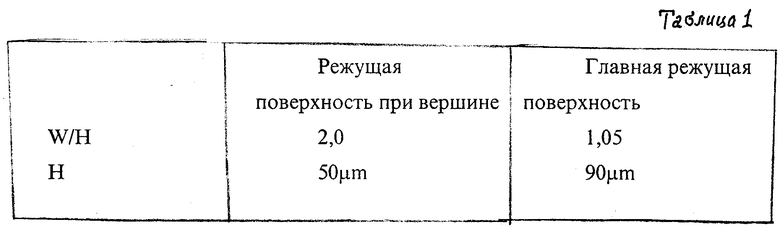

Резец точения типа CNMM 120412 - QR с составом в соответствии с ISO P25 и с цементирующей фазой, обогащающей зону поверхности, был изготовлен со следующей микрогеометрией (см. табл. 1).

Для сравнения была использована коммерчески доступная режущая пластина со связующей фазой, обогащающей зону поверхности и постоянным значением отношения W/H, равному 1,1 и H = 75 μm.

Резец был покрыт составом TiCN + Al2O3 по CDV.

Резец был тестирован на точение со следующими параметрами резания:

Обрабатываемый материал - SS 2541-03

Глубина резания - 3 мм

Подача - 0,3 мм/об

Скорость резания - 260 м/мин

Тип операции - Продольное точение

Износ известного режущего инструмента по задней поверхности достиг 0,25 мм после 6,4 мин по сравнению с 11,8 мин у резца, изготовленного в соответствии с данным изобретением. У обоих резцов жесткость была одинакова.

Пример 2.

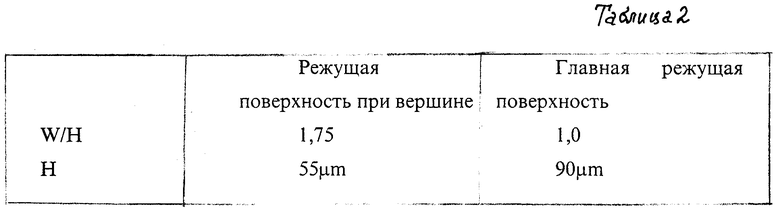

Резец точения типа CNMM 120412-QR с составом в соответствии с ISO P15 и со связующей фазой, обогащающей зону поверхности, был изготовлен со следующей микрогеометрией (см. табл. 2).

Для сравнения была использована коммерчески доступная режущая вставка без связующей фазы, обогащающей зону поверхности и постоянным значением отношения W/H, равному 1,15 и H = 70 μm.

Резец был покрыт тонким составом TiCN + Al2O3 по TiN.

Резец был тестирован на точение со следующими параметрами резания:

Обрабатываемый материал - SS 1312

Глубина резания - 1,5 мм

Подача - 0,2 - 0,6 мм/об

Скорость резания - 200 м/мин

Тип операции - Продольное прерываемое точение

Было определено, что при подаче ломается 50% резцов. Для сравнения подача для простых резцов была 0,35 мм/об, а для описываемых в изобретении - 0, 40 мм/об. Защитное покрытие было одинаково для обоих типов.

Изобретение относится к сменным режущим инструментам с закругленной режущей кромкой, у которой меньше износ по задней поверхности режущей кромки при вершине и улучшены свойства жесткости на главной режущей кромке. Это улучшение обеспечено уменьшением отношения ширины закругления по передней поверхности к ширине по задней поверхности от вершины к середине главной режущей кромки и увеличением ширины закругления по задней поверхности от вершины к середине главной режущей кромки. 2 з.п.ф-лы, 1 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Режущая пластинка | 1986 |

|

SU1606262A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Режущая пластина | 1981 |

|

SU1060321A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Резец | 1948 |

|

SU90094A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пружина переменной жесткости | 1979 |

|

SU953287A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 0 |

|

SU157450A1 | |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ФУНКЦИОНАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 0 |

|

SU364938A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Филиппов Г.В | |||

| Режущий инструмент | |||

| - Л.: Машиностроение, Ленинградское отделение, 1981, с.131 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сборный твердосплавный инструмент | |||

| / Под ред | |||

| Хаета Г.Л | |||

| - М.: Машиностроение, 1989, с.199. | |||

Авторы

Даты

1998-09-20—Публикация

1994-10-19—Подача