Изобретение относится к области производства нефтяных битумов и может найти применение в нефтеперерабатывающей промышленности при получении окисленного битума путем окисления при повышенной температуре остаточных продуктов переработки нефти кислородом воздуха.

Известен способ получения окисленных битумов путем продувки воздуха при повышенной температуре через остаточные продукты переработки нефти. Окисление осуществляют при 176 - 350oC и расходе воздуха 1,76 - 21,12 л/мин. на 1 кг сырья в течение 3 - 24 часов. (Гун Р.Б. Нефтяные битумы. М.: Химия, 1973, с. 111 - 136).

Однако этот способ характеризуется рядом недостатков, а именно: повышенным временем окисления, расходом воздуха, температурой ведения процесса для получения окисленного битума требуемого качества.

Наиболее близким по технической сущности и достигаемому результату является способ получения дорожного битума путем окисления воздухом смеси асфальтов деасфальтизации остатков прямой перегонки нефти и вакуумного остатка отработанных смазочных масел. (А.с. СССР N 721456 МКИ2 C 10 C 3/04, опублик. 1980).

Этот способ имеет следующие недостатки: получаемый битум имеет недостаточную пластичность, пониженный индекс пенетрации, повышенную температуру хрупкости по Фраасу.

Изобретение направлено на решение задачи - повышение качества получаемого битума (повышение его пластичности, индекса пенетрации, снижении температуры хрупкости по Фраасу).

Решение данной задачи опосредовано новым техническим результатом. Данный технический результат заключается в более оптимальном подборе остаточных компонентов исходного сырья при получении битума путем окисления его кислородом воздуха при повышенной температуре.

Существенные признаки заявляемого технического решения:

Проведение окисления остаточных продуктов переработки нефти кислородом воздуха при повышенной температуре.

Отличительные признаки:

В качестве сырья для получения битума используют смесь гудрона (фракция 500 - к.к. oC), асфальта, получаемого после деасфальтизации пропаном остатка (580 - к. к. oC) глубокой вакуумной перегонки мазута, и слопа-дистиллятной фракции (480 - 610oC), дополнительно отбираемой от гудрона под глубоким вакуумом в пропорции (мас.%) не более 40 : 40 - 60 : 20 - 50 соответственно.

Гудрон (фракция 500 - к.к.oC) представляет собой остаток вакуумной перегонки мазута.

Асфальт - побочный продукт процесса деасфальтизации пропаном остатка (580 - к.к. oC) глубокой вакуумной перегонки мазута.

Слоп - дистиллятная фракция (480 - 610oC), дополнительно отбираемая от гудрона под глубоким вакуумом.

Согласно предлагаемому способу получение окисленного битума проводят в окислительной колонне, снабженной маточником для равномерного распределения воздушного потока. Исходные компоненты сырья (гудрон, асфальт) и слоп смешивают перед поступлением в окислительную колонну в различных пропорциях.

Качество полученного битума оценивают по температуре размягчения по КиШ, пенетрации, дуктильности, температуре хрупкости по Фраасу.

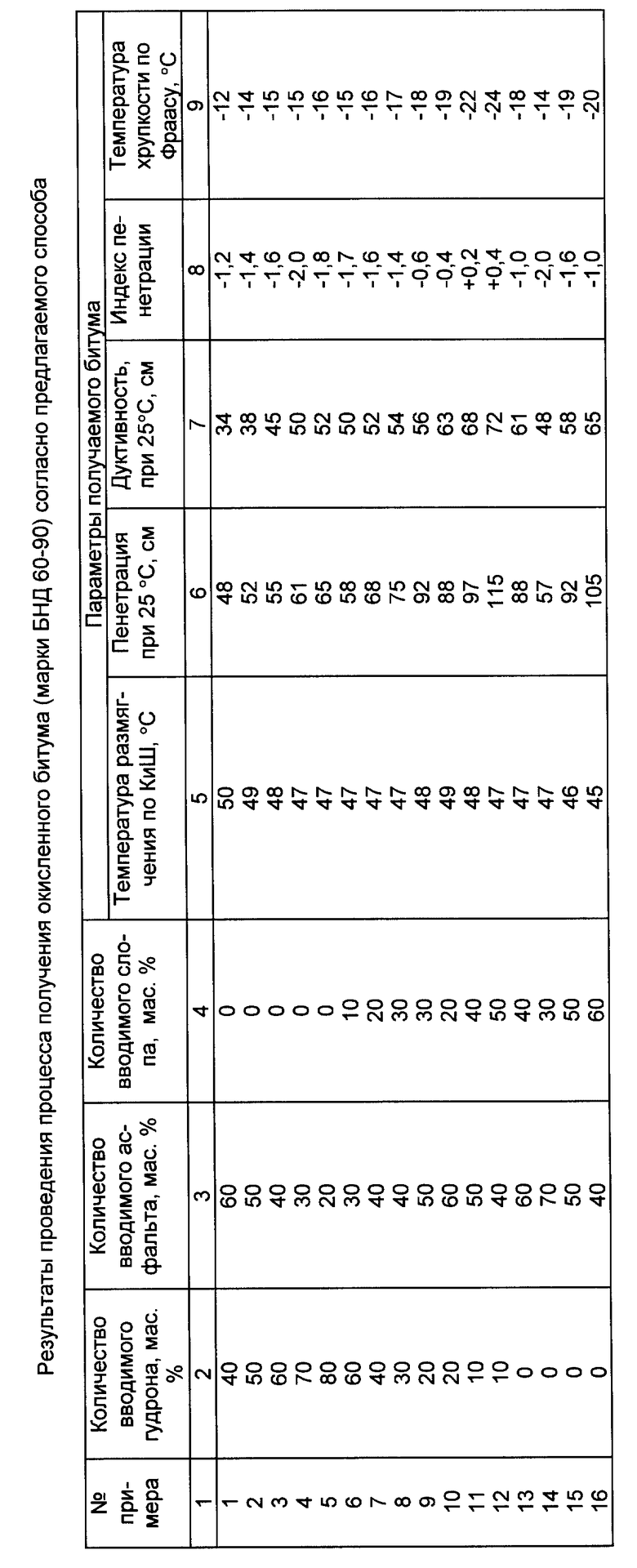

Сущность предлагаемого способа иллюстрируется примерами.

Пример 1 (сравн.).

Окисление смеси гудрона и асфальта в пропорции (мас.%) 40 : 60 проводят в окислительной колонне кислородом воздуха при температуре 250oC. Объемная кратность сырье : воздух составляет 1 : 100. Продолжительность окисления равна 4 часам. После проведения процесса полученный битум анализируют с определением показателей качества.

Результаты проведения процесса приведены в таблице.

Пример 2.

Окисление смеси гудрона и асфальта в пропорции (мас.%) 50 : 50 проводят в условиях примера 1.

Пример 3.

Окисление смеси гудрона и асфальта в пропорции (мас.%) 60 : 40 проводят в условиях примера 1.

Пример 4.

Окисление смеси гудрона и асфальта в пропорции (мас.%) 70 : 30 проводят в условиях примера 1.

Пример 5.

Окисление смеси гудрона и асфальта в пропорции (мас.%) 80 : 20 проводят в условиях примера 1.

Пример 6.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 60 : 30 : 10 проводят в условиях примера 1.

Пример 7.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 40 : 40 : 20 проводят в условиях примера 1.

Пример 8.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 30 : 40 : 30 проводят в условиях примера 1.

Пример 9.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 20 : 50 : 30 проводят в условиях примера 1.

Пример 10.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 20 : 60 : 20 проводят в условиях примера 1.

Пример 11.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 10 : 50 : 40 проводят в условиях примера 1.

Пример 12.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 10 : 40 : 50 проводят в условиях примера 1.

Пример 13.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 0 : 60 : 40 проводят в условиях примера 1.

Пример 14.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 0 : 70 : 30 проводят в условиях примера 1.

Пример 15.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 0 : 50 : 50 проводят в условиях примера 1.

Пример 16.

Окисление смеси гудрона, асфальта и слопа в пропорции (мас.%) 0 : 40 : 60 проводят в условиях примера 1.

Пропорции компонентов смеси, используемой для получения окисленного битума определяются тем, что повышение содержания асфальта свыше 60 мас.% приводит к потере пластичности битума, а слопа свыше 50 мас.% к снижению твердости битума.

Анализ полученных результатов применительно к марке дорожного битума БНД 60/90 (Справочник нефтепереработчика. Ленинград. "Химия", 1986, стр. 480) показал, что использование предлагаемого способа получения окисленного битума из смеси гудрона, асфальта и слопа в пропорции (мас.%) не более 40 : 40 - 60 : 20 - 50 соответственно обеспечивает следующие технико-экономические преимущества:

повышение пластичности битума (выше пенетрация при той же температуре размягчения по КиШ на 88%, дуктильности на 44%);

повышение индекса пенетрации с -2,0 до +0,4 при той же температуре размягчения по КиШ;

понижение температуры хрупкости по Фраасу на 8oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2006 |

|

RU2302447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2556925C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| Способ получения битума | 1972 |

|

SU446531A1 |

Использование: в нефтепереработке. Сущность: воздух пропускают при повышенной температуре через смесь остаточных продуктов переработки нефти - смесь гудрона (фракция 500 - к.к.oC), асфальта, получаемого после деасфальтизации пропаном остатка (580- к.к.oC) от глубокой вакуумной перегонки мазута и дополнительно отбираемой дистиллятной фракции (480-610oC) - слопа в пропорции (мас. %) не более 40/40 - 60/20 - 50 соответственно. Способ позволяет повысить пластичность битума (на 88% повышается пенетрация битума и на 44% его дуктильность при той же температуре размягчения), повысить индекс пенетрации битума до +0,4, понизить температуру хрупкости битума по Фраасу на 8oC. 1 табл.

Способ получения окисленного битума путем окисления остаточных продуктов переработки нефти кислородом воздуха при повышенной температуре, отличающийся тем, что в качестве сырья для получения битума используют смесь гудрона (фракция 500-к. к.oC), асфальта, получаемого после деасфальтизации пропаном остатка (580-к.к.oC) глубокой вакуумной перегонки мазута и слопа - дистиллятной фракции (480-610oC), дополнительно отбираемой от гудрона под глубоким вакуумом в пропорции, мас.% не более 40 : 40 - 60 : 20 - 50 соответственно.

| Способ получения битума | 1977 |

|

SU721456A1 |

| ДРЕВЕСНО-СТРУЖЕЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400358C1 |

| РЕЗИСТЕНТНЫЕ МУТАНТЫ ПРОТЕАЗЫ NS3-NS4A HCV | 2004 |

|

RU2365624C2 |

| US 3440073 A, 22.04.69. | |||

Авторы

Даты

1998-10-20—Публикация

1997-07-31—Подача