Данное изобретение относится к области переработки нефти, в частности к способу термического крекинга (риформинга) нафты, бензино-лигроиновых, бензино-газойлевых фракций нефти и фракций газового конденсата. Способ позволяет повысить на 15-30 пунктов октановое число полученного бензина по сравнению с исходным. Простота технологического оформления способа позволяет его использовать на установках небольшой производительности и в местах, удаленных от центров нефтепереработки.

Известен способ повышения антидетонационных свойств прямогонных бензиновых фракций (нафты) термическим крекингом в чистом виде (US патент N 2021923, 1935) или в смеси с более тяжелыми фракциями прямой перегонки или крекинга (US патент N 2069847, 1937). Для увеличения производительности реакционного узла из сырья выделяется высокооктановая головная фракция, кипящая до 92oC. Выделенная фракция присоединяется к товарному риформированному продукту. Продукты реакции разделяются во фракционирующей колонне после снижения давления (US патент N 2016339, 1935). Для прекращения реакции крекинга в поток продуктов из печи в специальный узел смешения подается "холодная струя" продукта-кулинг (US патент N 2032861, 1936). Легкие продукты крекинга отбираются в виде головного погона ректификационной колонны-стабилизатора (US патент N 2039894, 1935).

Наиболее близким по технологической сущности к предложенному способу является способ одноходового глубокого крекинга (риформинга) лигроина (С.Н.Обрядчиков. Технология нефти. , часть II, Гостоптехиздат, М., Л., 1952, с. 67-68, с. 85).

В соответствии с этим способом широкие бензино-лигроиновые фракции в паровой фазе подвергаются глубокому однопроходному термическому крекингу при температуре 520-530oC и давлении в трубах 4,0-7,0 МПа с последующим выделением из реакционной смеси бензиновой фракции, антидетонационная характеристика которой существенно выше чем у исходного бензина. По схеме крекинг осуществляется в трубчатом реакторе (печи) при сверхкритических температуре и давлении. На выходе из печи давление и температура снижаются, и продукты направляются для разделения во фракционирующую колонну. Головной продукт охлаждается и разделяется в газосепараторе на углеводородный газ и нестабильный бензин. Снизу колонны отводится утяжеленный остаток (полимеры). Бензин из сепаратора для отделения растворенных газовых компонентов направляется в дополнительную ректификационную колонну - стабилизатор. Снизу стабилизатора отводится товарный бензин. Из газосепаратора получают топливный газ и пропан-бутановую фракцию (сжиженный газ).

К недостаткам этого способа следует отнести использование относительно низких температур крекинга. Для обеспечения приемлемой глубины конверсии сырья при рекомендованных температурах вынуждены обеспечивать весьма длительное время пребывания паров в зоне реакции и соответственно иметь реакционные трубы печи значительного объема и длины.

К недостаткам этого способа следует отнести также потери с жирным газом газосепаратора основной фракционирующей колонны значительных количеств фракций C5 и выше, обусловленные применением пониженного давления системы.

Для устранения этих недостатков предлагается следующее.

1. Глубокий одноходовой парофазный крекинг вести при температуре 530-600oC, давлении 3,0-7,5 МПа и времени пребывания паров в зоне реакции от 5 секунд (высокая температура) до 5 минут (низкая температура, низкое давление).

2. Фракционирование и сепарацию продуктов риформинга осуществлять при давлении 1,2-2,0 МПа. При этом жидкая фаза газосепаратора обогащается тяжелыми газовыми компонентами, а газовая фаза от них освобождается. Мероприятие не требует дополнительных затрат энергии, т.к. выполняется за счет снижения степени дросселирования давления потока после печи.

На чертеже представлена принципиальная схема предложенного способа.

Сырье-1 - нафта, бензино-лигроиновая фракция, фракция газового конденсата через теплообменник-2 поступает в трубчатую печь-3, где при давлении 3,0-7,5 МПа и температуре 530-600oC подвергается термическому крекингу-риформингу. Давление в печи поддерживается посредством редукционного клапана-4. Поток продуктов крекинга охлаждается свежим сырьем в теплообменнике-2 и за счет смешения с потоком кулинга-5 и далее поступает в основную фракционирующую колонну-6. С низа колонны отводится остаток-7, а с "глухой" тарелки - промежуточная фракция-8. При использовании утяжеленного сырья промежуточная фракция после охлаждения может отводиться в качестве товарного продукта-8.

Головной поток основной колонны охлаждается в конденсаторе-холодильнике и поступает в газосепаратор-9. С помощью клапана 4 в системе фракционирующей колонны поддерживается заданное давление. Это давление способствует конденсации подавляющей части бензиновых компонентов головного погона. Парогазовая смесь-11 сбрасывается в топливную сеть. Жидкая фаза-10 направляется во вторую фракционирующую колонну-стабилизатор-12. Головная фракция стабилизатора охлаждается и разделяется в газосепараторе-13 на топливный газ 14 и товарный сжиженный газ-15. Если нет потребности в сжиженном газе, охлаждение головного потока ведут таким образом, чтобы исключить полную конденсацию рефлюкса. Остаток колонны-12 после охлаждения является товарным стабильным бензином. Его октановая характеристика может на 20-30 пунктов превосходить октановое число исходного сырья.

На пилотной установке, моделирующей приведенную схему, были подвергнуты риформингу 8 различающихся по составу фракций бензина и газового конденсата. В результате были получены нижеследующие значения константы скорости уравнения мономолекулярной реакции крекинга первого порядка

(  K(100-X) или

K(100-X) или  ln100/100-X

ln100/100-X

где

K - константа скорости,

τ - время, с,

X - количество молей исходного вещества, распадающееся за время τ.

Температура, oC

485 500 520 530 540 550

Константа скорости • 10-3

0,4 0,7 1,9 3,2 5,3 8,7

Температурный коэффициент скорости реакции - 1,6.

Нижеследующие примеры иллюстрируют преимущества предложенного способа.

Пример I.

Система риформинга работает при температуре в реакционной зоне от 520oC и давлении 4 МПа. При конверсии 17% потребное время пребывания паров составляет

После реализации режима по предложенному способу с температурой реакционной зоны 530oC при той же степени конверсии потребное время пребывания составляет 57 сек.

Пример II.

Система риформинга работает при температуре в реакционной зоне от 520 до 530oC. Потребное время пребывания паров составляет от 260 до 57 сек. После реализации режима по предлагаемому способу, т.е. 540, 550, 580oC соответствующее потребное время пребывания паров в реакционном змеевике составляет соответственно 34, 21, 5 секунд. Соответственно уменьшается объем реакторных труб и при равном диаметре их длина и масса.

Пример III.

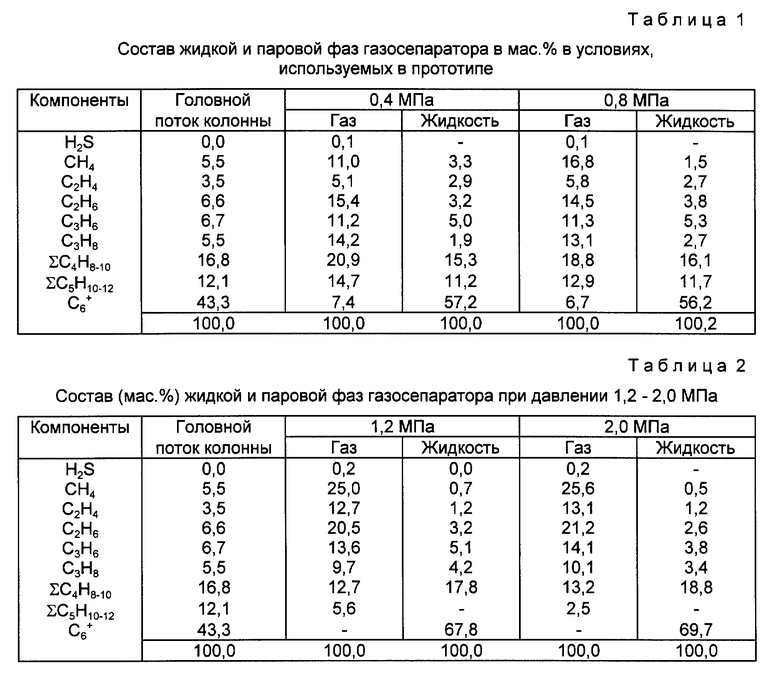

Система фракционирования работает при давлении 0,4 - 0,8 МПа. При этом в газовой фазе сепаратора содержится 22-19,6% углеводородов C5, C6 и выше (табл. 1). После повышения давления до 1,2-2,0 МПа содержание указанных бензиновых фракций в сбрасываемом газе снижается до 5,6-2,5% (табл. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРАТА БЕНЗОЛ- И ТОЛУОЛОБРАЗУЮЩИХ КОМПОНЕНТОВ И СЫРЬЕВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1995 |

|

RU2092521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2099390C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА И НИЗКООКТАНОВОЙ БЕНЗОЛСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ КАТАЛИЗАТОРОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2092519C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЕСЫРЬЯ | 1992 |

|

RU2092520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО БЕНЗИНА | 2013 |

|

RU2524213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2078791C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2074235C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ ФРАКЦИЙ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2361902C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

Изобретение относится к области переработки нефти, в частности к способу термического риформинга нафты, бензино-лигроиновых фракций и фракций газового конденсата. Глубокий одноходовый парофазный термический крекинг проводят при температуре 530 - 60oC, давлении 3,0 - 7,5 МПа, времени пребывания от 5 с до 5 мин и фракционирование и сепарацию осуществляют при давлении 1,2 - 2, МПа. Способ позволяет повысить октановое число легких прямогонных нефтяных фракций на 20 - 30 пунктов. 1 ил., 2 табл.

Способ повышения антидетонационных свойств легких прямогонных нефтяных фракций, включающий глубокий одноходовой парофазный термический крекинг сырья, последующее фракционирование продуктов крекинга, сепарацию головного погона колонны фракционирования и стабилизацию бензина в отдельной колонне, отличающийся тем, что термический крекинг проводят при температуре 530 - 600o, давлении 3,0 - 7,5 МПа, времени пребывания от 5 с до 5 мин и фракционирование и сепарацию осуществляют при давлении 1,2 - 2,0 МПа.

| Обрядчиков С.Н | |||

| Технология нефти | |||

| Ч.П | |||

| - Гостехиздат, 1952, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Способ вытяжки полых изделий из листовой заготовки и штамп для его осуществления | 1985 |

|

SU1407619A1 |

Авторы

Даты

1998-10-27—Публикация

1995-12-22—Подача