О5

Изобретение относится к обработке металлов давлением, точнее к способам и конструкциям штампов для вытяжки полых изделий из листовых заготовок.

Цель изобретения - снижение расхода штампуемого материала и повышение стойкости штампа.

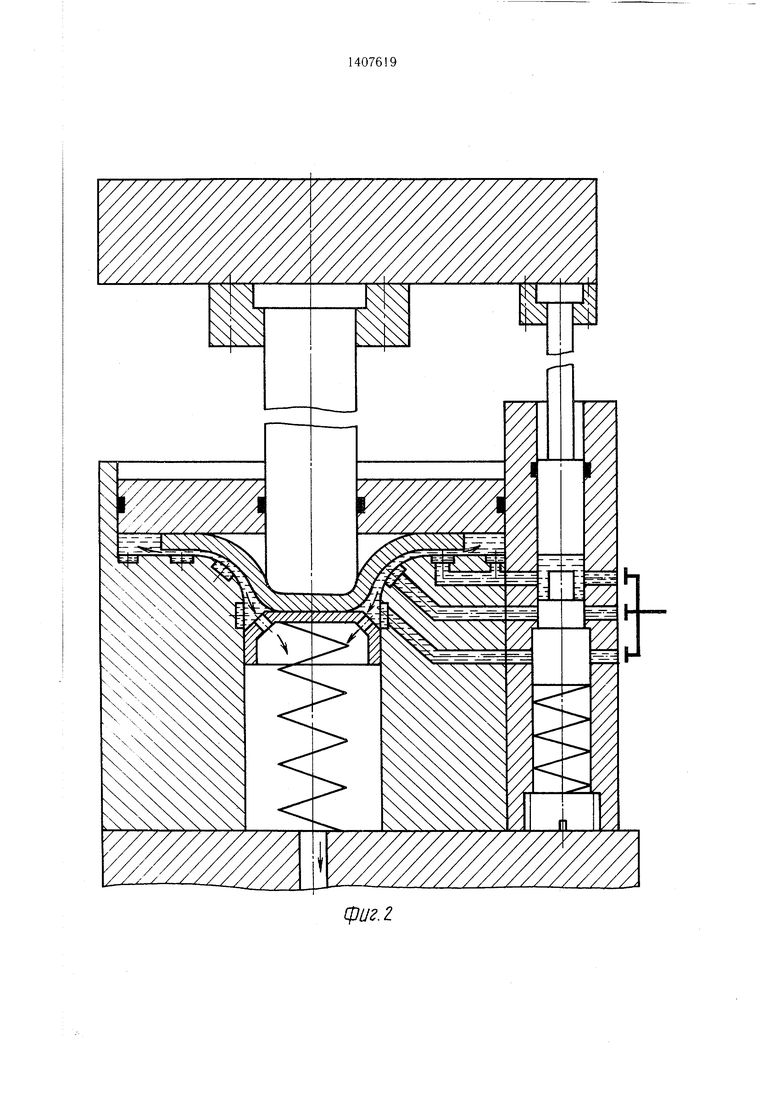

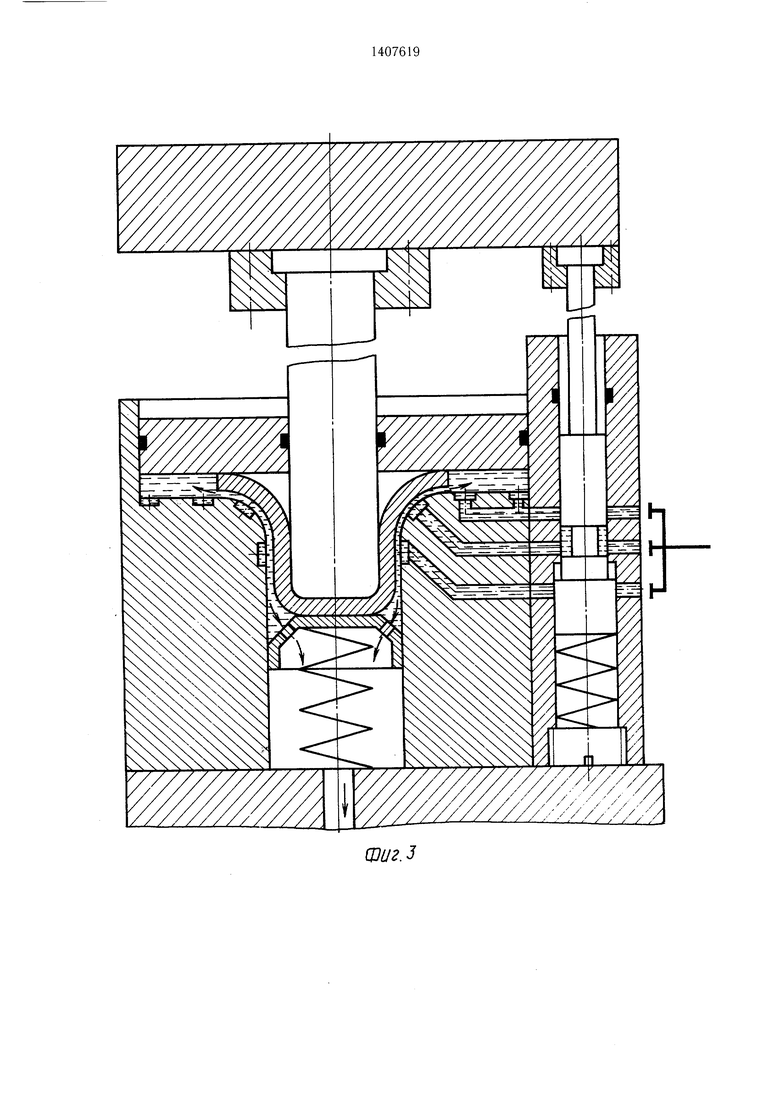

На фиг. 1 изображен штамп, момент начала вытяжки, когда смазку подводят под фланец заготовки; фиг. 2-4 - последовательность положения узлов штампа в процессе вытяжки.

Штамп для реализации способа содержит установленную на основании 1 матрицу 2, имеюшую на зеркале и рабочем профиле канавки 3-6.

Канавки 3 и 4 сообшены с каналом 7, а канавки 5 и 6 соответственно с каналами 8 и 9. Каналы 7-9 соединены через золотниковую полость 10 матрицы 2 с напорным трубопроводом 11. Золотниковая полость 10 выполнена в виде ступенчатого отверстия, расположенного справа от зеркала матрицы 2. В отверстии большего диаметра золотниковой полости 10 расположены упругий элемент 12, например пружина, и нижний золотник 13. В отверстии меньшего диаметра золотниковой полости 10 расположен верхний золотник 14, жестко связанный с плитой 15, на которой смонтирован пуансон 16. Заготовка 17 прижата к зеркалу матрицы 2 прижимом 18, в котором установлены уплотнения 19. В штампе предусмотрен также подпружиненный выталкиватель 20.

Способ вытяжки осушествляют следую- ши.м образом.

Перед началом вытяжки на зеркало матрицы 2 укладывают плоскую заготовку 17 и посредством прижима 18 прижимают заготовку 17 к матрице 2. Далее сообщают движение плите 15 с пуансоном 16 и золотником 14. Одновременно с началом движения плиты 15 вниз через напорный трубопровод 11 подают смазку. Подачу смазки в напорный трубопровод 11 осушествляют непрерывно до окончания процесса вытяжки изделия. Так как в это время под действием упругого элемента 12 нижний золотник 13 находится в крайнем верхнем положении, и, упираясь в ступень отверстия меньшего диаметра золотниковой полости 10, перекрывает каналы 8 и 9, смазка из напорного трубопровода 11 поступает только в канал 7 и заполняет канавки 3 и 4. Смазка, заполнив канавки 3 и 4, смазывает поверхность заготовки 17, находящуюся над канавками. Затем по мере движения вниз пуансона 16 и втягивания заготовки 17 в рабочее отверстие матрицы 2 смазка увлекается с заготовкой 17 к вытяжной кромке матрицы 2, одновременно заполняя канавки 5 и 6 и каналы 8 и 9 со стороны рабочего отверстия матрицы 2.

5

По мере перемещения пуансона 16 вниз, втягивания заготовки 17 в рабочее отверстие матрицы 2 и перемещения края фланца от периферии к центру канавка 3 открывается и некоторая часть смазки попадает в замкнутую полость зазора между прижимом 18 и зеркалом матрицы 2, смазывая при этом заготовку 17 (фиг. 2). Замкнутая полость обеспечивается уплотнениями 19. В этот момент давление смазки в кана0 ле 7, канавках 3 и 4, замкнутой полости между зеркалом матрицы 2 и прижимом 18 практически одинаково и смазка, поступая из канавки 4, смазывает заготовку 17 и увлекается последней к вытяжной кромке

с матрицы 2.

В момент, когда край фланца заготовки 17, в соответствии с входом пуансона 16, переходит через канавку 4, верхний золотник 14 перекрывает канал 7 и тем самым прекращает подачу смазки в канав0 ки 3 и 4 (фиг. 3). В этот же момент верхний золотник 14 воздействует на нижний золотник 13 и, сжимая упругий элемент 12, перемещает нижний золотник 13 вниз, открывая канал 8. В это время каналы 7 и 9 перекрыты соответственно верхним 14 и нижним 13 золотниками. Смазка из напорного трубопровода 11 подается только в канал 8. Так как канал 8 был уже ранее заполнен смазкой при подводе в него смазки под давлением смазка практически мгновенно без

Q перерыва начинает смазывать радиусную часть заготовки 17 и увлекается последней на калибрующий поясок матрицы 2. Частично смазка при этом попадает в замкнутую полость зазора между зеркалом матрицы 2 и прижимом 18, также смазывая

с при этом заготовку 17.

По мере опускания пуансона 16 край заготовки 17 проходит через канавку 5 (фиг. 4). В этот момент верхний золотник 14 перекрывает канал 8 и прекра0 щает подачу смазки в канавку 5. Одновременно он воздействует на нижний золотник 13 и, сжимая упругий элемент 12, перемещает нижний золотник 13 вниз, открывая канал 9. В это время каналы 7 и 8 полностью перекрыты верхним золотником 14.

Смазка из напорного трубопровода 11 подается только в канал 9. Так как канал 9 был уже ранее заполнен смазкой при подводе в него смазки под давлением, смазка практически мгновенно без перерыва наQ чинает смазывать боковую поверхность заготовки 17 и увлекается последней на калибрующий поясок матрицы 2. Часть смазки при этом попадает в замкнутую полость, образованную прижимом 18, пуансоном 16 и радиусной частью матрицы 2. В

5 момент, когда край боковой поверхности заготовки 17 начинает открывать канавку 6, процесс вытяжки прекращается. В этот же момент прекращается подвод смазки.

При обратном ходе пуансона 16 готовое изделие снимается с последнего прижимом 18 и остается в рабочем отверстии матрицы 2. Нижний золотник 13 под действием упругого элемента 12 перемещается при этом в золотниковой полости 10 в крайнее верхнее положение.

При отходе прижима 18 вверх вытянутое изделие выталкивается из матрицы 2 подпружиненным выталкивателем 20.

После извлечения вытянутого изделия на зеркало матрицы 2 укладывают очередную заготовку 17 и далее цикл повторяется.

Таким образом, предлагаемое техническое решение обеспечивает хорошее условие вытяжки в конечной стадии деформирования, повышение стойкости матрицы и за счет возможности вытяжки изделий без фланцевой части экономию металла.

Формула изобретения

1. Способ вытяжки полых изделий из листовой заготовки, при котором в процессе деформирования осушествляют непрерывную принудительную подачу смазки на поверхность заготовки от периферии к центру, отличающийся тем, что с целью снижения расхода штампуемого материала и повышения стойкости штампа при изготовлении полых изделий без фланца, смазку подают последовательно под всю пло- ш,адь фланца заготовки, затем - в кольцевую зону деформирования и на послед-.

нем этапе вытяжки -на боковую поверхность вытягиваемого изделия.

2.Штамп для вытяжки полых изделий из листовой заготовки, содержаший смонтированный на верхней плите пуансон, установленную на нижней плите матрицу, имеюшую на зеркале канавку, связанную каналом с напорным трубопроводом для подачи смазки, и прижим, отличающийся тем, что на зеркале и радиусной кромке матрицы выполнены дополнительные канавки, соединенные посредством дополнительных каналов с напорным трубопроводом для подачи смазки, а штамп снабжен элементом поочередного подключения всех кана5 лов к трубопроводу для подачи смазки.

3.Штамп по п. 2, отличающийся тем, что элемент поочередного подключения каналов к трубопроводу для подачи смазки выполнен в виде ступенчатой золотниковой полости, размеш,енной в нижней части штам0 па, и смонтированных в ней двух золотников, верхнего - одноступенчатого, размешенного в части полости меньшего диаметра и связанного с верхней плитой, и нижнего - трехступенчатого, размешенного

5 в части полости большего диаметра и подпружиненного в направлении к верхнему золотнику, при этом диаметр средней ступени соответствует меньшему диаметру полости, а диаметр верхней ступени меньше диаметра меньшей полости.

4.Штамп по п. 2, отличающийся тем, что прижим снабжен уплотнениями, размешенными на внутренней и наружной боковых поверхностях.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Штамп для вытяжки полых изделий | 1987 |

|

SU1540901A2 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| Штамп для вытяжки с противодавлением | 1987 |

|

SU1465153A1 |

| Штамп для вытяжки с противодавлением | 1982 |

|

SU1050777A1 |

| Штамп для вытяжки | 1986 |

|

SU1447483A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Штамп для вытяжки | 1984 |

|

SU1233994A1 |

| Штамп для вытяжки полых изделий | 1979 |

|

SU845971A1 |

Изобретение относится к обработке металлов давлением и может быть исноль- зовано в различны.х отраслях машиностроения для изготовления полых изделий. Цель - повыи1ение стойкости штампа и снижение расхода штампуемого материала. Листовую заготовку укладывают на матрицу, которая имеет канавки на зерка ле и рабочем профиле. Канавки соединены через золотниковую полость матрицы соответствующими каналами с напорным трубопроводом. По мере опускания пуансона и перемещения края фланца заготовки к центру через канавки последовательно на заготовку подают смазку под давлением: сначала под фланец, затем - в зону деформирования и, наконец, только на боковую стенку. Прижим сцабжен уп.;1отнениями на наружной и внутренней боковых поверхностях. Элемент поочередного подключения каналов к трубопроводу для подачи смазки выполнен в виде двух зо,:1отников, установленных в золотниковой полости матри11,ы. 2 с. и 2 з.п. ф-лы, 4 ил. S (Л

Фиг./

S ff rj

фиг.г

CUU2.3

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-07-07—Публикация

1985-12-26—Подача