Изобретение относится к способу металлического расплава, введенного в кристаллизатор установки для непрерывной разливки с помощью погружного стакана, в частности расплава стали, покрытого литейным флюсом, и к устройству для осуществления способа.

Из "Patent Abstracts of Japan" 1986/14536 J-A-61-144249 известно, что удаление затвердевших, припекшихся к стенкам кристаллизатора шлаков осуществляется, например, с помощью лазерного луча.

При непрерывной разливке стали между отливаемым изделием и кристаллизатором возникают адгезионные силы, которые могут привести к высоким растягивающим напряжениям в оболочке изделия и вследствие этого к трещинам на поверхности изделия. При непрерывном литье стали принимаются меры для осуществления колебательного движения между кристаллизатором и изделием. При вертикальной непрерывной разливке это осуществляется регулярно путем синусообразного движения кристаллизатора вверх и вниз. Такое движение кристаллизатора предотвращает приклеивание образующей оболочки изделия к стенкам кристаллизатора.

Между кристаллизатором и оболочкой изделия в зависимости от скорости колебательного движения и скорости разливки возникают силы трения. Эти силы трения зависят, кроме того, еще и от ширины кристаллизатора, длины кристаллизатора, конусности кристаллизатора, а также от смазки. При этом оказалось, что независимом от величины кристаллизатора, система подъемного стола при определенной скорости разливки способствует возникновению более низких сил трения, чем при высокой или низкой скорости разливки. Отсюда можно сделать вывод, что следует найти оптимальное соотношение между ходом кристаллизатора и смазки изделия и условиями разливки.

Находящийся на расплаве литейный порошок оказывает влияние на тепловой поток, отводимый кристаллизатором. Разница в тепловом потоке благодаря влиянию вспомогательных средств для литья в области зеркала расплава наибольшая и снижается в направлении выхода из кристаллизатора. Отсюда можно заключить, что вспомогательные средства для литья могут оказывать влияние на толщину оболочки изделия в основном лишь в области зеркала расплава.

Оказалось, что со скоростью литья увеличивается плотность теплового потока в кристаллизаторе. Отведенное тепло имеет наибольшее значение в зеркале расплава. Как раз здесь жидкая сталь находится в тесном контакте со стенкой кристаллизатора и имеет наибольшую температуру. При большом отводе тепла оболочка изделия охлаждается, при этом она подвергается усадке и отделяется от стенки кристаллизатора.

Вид и свойства литейного порошка при этом оказывают первостепенное влияние на тепло, отводимое от кристаллизатора. Оказалось, что отведенное из жидкой стали тепло в кристаллизаторе с легкоплавким литейным порошком больше, чем при тугоплавком. Еще более высокое значение отведенного тепла можно установить при применении в качестве смазки для кристаллизатора рапсового масла.

Недостаточный отвод тепла является одной из причин перерывов в процессе непрерывной разливки. При прерывании регулярно происходит ослабление оболочки изделия в кристаллизаторе, таким образом возникает трещина в оболочке изделия или же шлаки препятствуют отводу тепла через оболочку изделия. Трещины в оболочке изделия возникают, например, при зависании или после переполнения кристаллизатора или при образовании мостика между погружным стаканом и оболочкой изделия.

Поэтому задачей изобретения является создание способа и соответствующего устройства, с помощью которых обеспечиваются технический результат - равномерный отвод тепла через кристаллизатор и постоянные усилия трения между оболочкой изделия и кристаллизатором.

Решение этой задачи обеспечивается согласно изобретению с помощью отличительных признаков п. 1 формулы, относящегося к способу, и п. 4 формулы изобретения, относящегося к устройству.

Согласно изобретению предлагается вводить тепловую энергию в поверхность ванны с расплавом в виде точек и при этом точку тепловой энергии направлять к поверхности по задаваемой линии. Для этого применяют лазерный луч, при котором для нагрева используют энергию направленного светового луча. Лазерный луч отличается от обычного света высокой монохромией, когерентностью, параллельностью и плотностью энергии.

При применении лазерного луча можно нагревать или расплавлять материалы, включая металлы, в узко ограниченной области. Качество луча, зависящее от юстировки, диаметра, стабильности мощности, фокусировки и т.п., оказывает влияние на конкретную рабочую характеристику. Путем изменения указанных значений можно установить интенсивность. Благодаря расположенному вне кристаллизатора для непрерывной разливки источнику энергии лазера, можно оказывать влияние непосредственно на критическую область при непрерывной разливке сталей, а именно в области зеркала расплава.

Точечный подвод тепловой энергии согласно изобретению регулируется предварительно не только по величине тепловой энергии, но также и по времени применения. Термин "точечный" здесь не следует понимать математически, точка подвода тепловой энергии при применении лазеров имеет обычную конечную протяженность. Так, например, предлагается перемещать точку тепловой энергии в областях между погружным стаканом и сообщающейся с ним продольной стороной края кристаллизатора. При этом можно свободно выбирать точку затвердевания, конечную точку, а также пути и скорости между этими конечными точками.

Приборы для генерирования лазерного луча можно расположить в надежном месте вне кристаллизатора и погружного стакана, причем лазерный луч может направляться с помощью зеркала на желаемую область на поверхности расплава.

Пример выполнения изобретения представлен на прилагаемых чертежах.

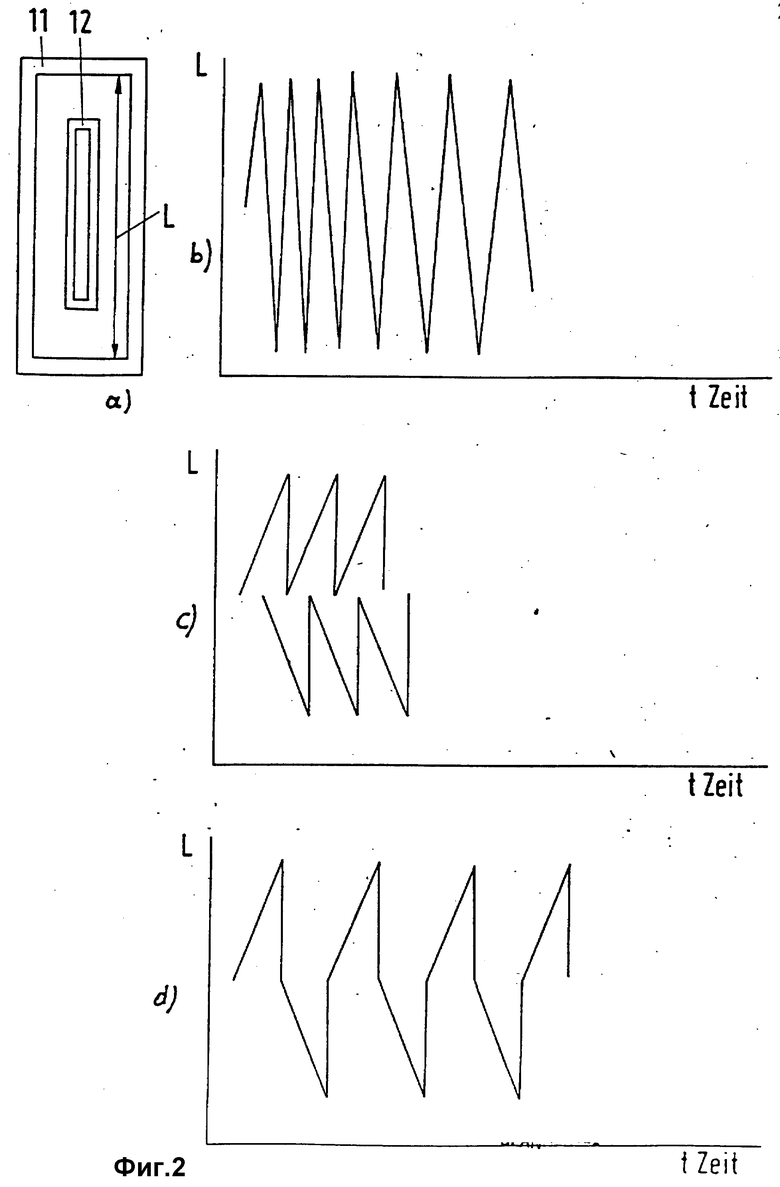

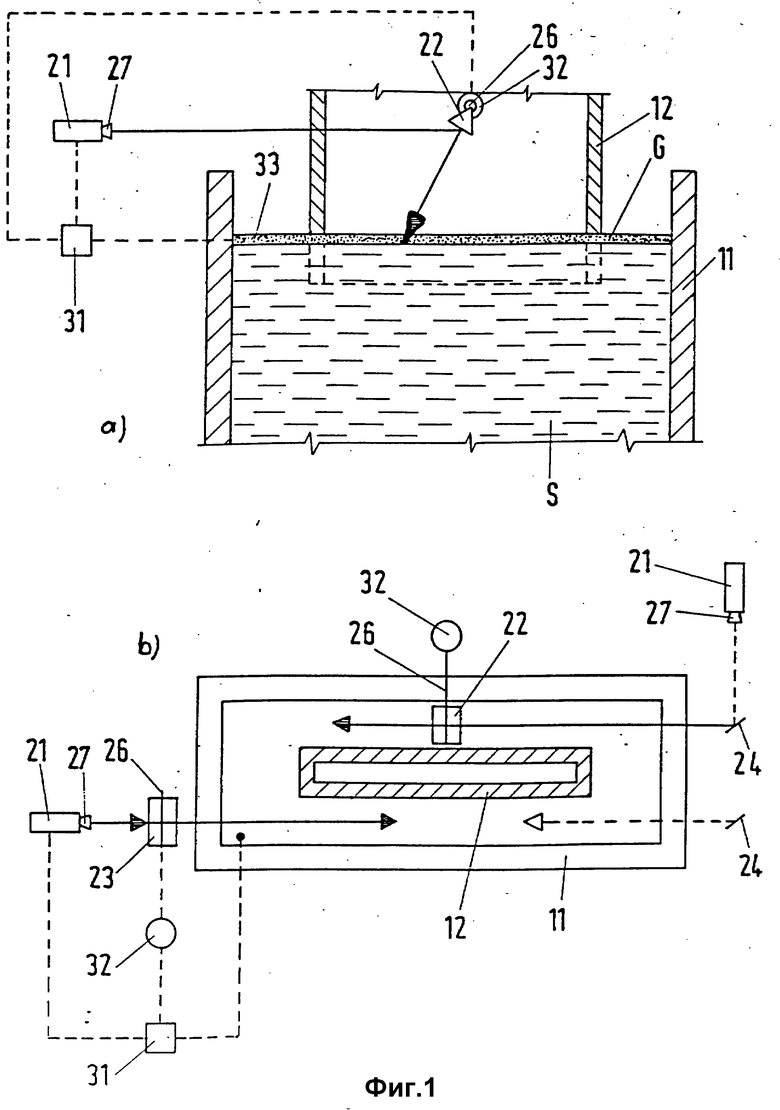

На фиг. 1,a и b представлен эскиз устройства для генерирования лазерного луча; на фиг. 2, a-d - положение точки тепловой энергии.

На фиг. 1,a представлен разрез и на фиг. 1,b - вид сверху на устройства для непрерывной разливки 10. В кристаллизаторе 11 находится расплав S, на котором плавает литейный порошок 6. В расплаве S погружен погружной стакан 12.

Вне устройства для непрерывной разливки 10 расположен источник лазерной энергии 21, от которого через подвижное центральное зеркало 22 или подвижное наружное зеркало 23 на поверхность ванны с расплавом S через лазерную оптику 27 направляется лазерный луч. Источник лазерной энергии 21 можно при этом расположить в любой точке вне устройства для непрерывной разливки, причем лазерный луч может проходить через неподвижное зеркало 24.

Зеркала 22 или 23 могут поворачиваться вокруг оси 26. Ось 26 при этом подсоединена к управляющему устройству 32, которое связано с вычислительным элементом 31. При этом вычислительный элемент соединен с помощью измерительной техники с датчиком температуры 33 и с помощью техники управления - с источником лазерной энергии 21.

На фиг. 1,b с правой стороны показано, что с помощью источника лазерной энергии 21, благодаря применению двух неподвижных зеркал 24, из которых переднее в направлении лазерного луча может быть выполнено с возможностью откидывания, может перекрываться поверхность расплава по обе стороны погружного стакана 12.

На фиг. 2,a показано положение точки энергии в зависимости от времени. На левой верхней стороне представлено положение L в области между кристаллизатором 11 и погружным стаканом 12.

На диаграмме 2,b точка тепловой энергии на стороне ванны с расплавом выполняет равномерное поступательное движение между кристаллизатором и погружным стаканом.

На диаграмме 2,c две точки тепловой энергии в каждом случае направляются наружу с небольшой скоростью от центра поверхности ванны, а затем снова обратно возвращаются к центру, чтобы снова с замедленной скоростью направиться наружу.

На диаграмме 2,d тепловая точка в каждом случае берет начало от центра и направляется наружу, затем возвращается обратно к центру, далее с замедленной скоростью направляется наружу к другой стороне, после чего снова возвращается к центру, чтобы с замедленной скоростью вводить тепло в поверхность расплава к другой стороне.

Изобретение относится к металлургии, конкретнее к способу подогрева расплава металла в кристаллизаторе установки для непрерывной разливки. В кристаллизатор с помощью погружного стакана вводят расплав стали, покрытый литейным флюсом. Для того чтобы обеспечить равномерный отвод тепла через кристаллизатор и постоянные силы трения между кристаллизатором и оболочкой отливаемого изделия, точечно вводят тепловую энергию на поверхность ванны с расплавом и точку тепловой энергии перемещают по поверхности ванны с расплавом по заданной линии. Для осуществления способа предложено устройство, содержащее источник лазерной энергии. 2 с. и 5 з.п.ф-лы, 2 ил.

Авторы

Даты

1998-10-27—Публикация

1995-03-30—Подача