Изобретение относится к электрическим методам обработки материалов и может быть использовано для повышения ресурса работы и надежности электроискровым легированием скользящих электрических контактов (СЭК), применяемых в коллекторах, вращающихся контактных устройствах (ВКУ), коммутаторах и других прецизионных контактных узлах приборов и систем автоматического управления.

Известен способ повышения износостойкости неметаллических деталей методом электроискрового нанесения покрытия, при котором используется вибрирующий электрод, и нанесение покрытия совмещено с последующим электроконтактным обкатыванием детали с помощью упрочняющих роликов (авт. св. №656791, МПК В23Р 1/10, 1/12, 1979).

Однако указанный способ, в силу неравномерности разогрева места обработки, вызывает появление внешних повреждений слоя (микротрещин, выкрашиваний, отслаиваний) и приводит к отпуску термообработанной основы детали и самого легированного слоя.

Известен способ повышения ресурса работы стальных деталей методом электроискрового легирования (ЭИЛ) в условиях относительного перемещения электродов анода и катода, при котором электроду анода сообщают крутильные колебания, а детали - катоду механические вибрации в плоскости, перпендикулярной направлению продольной составляющей колебаний электрода анода. [Патент РФ №1002124, кл. В23Р 1/18, 1983].

Недостатками данного способа являются низкое качество покрытия и неэффективность процесса легирования.

В известных способах обработки неэлектрических деталей основное внимание уделяется повышению износостойкости. В то время как важным для СЭК критерием является надежность контактирования (электропроводность), которая вызывает катастрофические отказы, энергетической основой которых является пластическая деформация, вызывающая не только активацию собственного металла, но и окислителя при его поглощении активным металлом. При трении его обратная диффузия вызывает скачкообразную перестройку структуры поверхностного слоя в диэлектрическую пленку окисла металла, которая нарушает электрический контакт, а износостойкость лишь определяет ресурс работы. [Куранов В.Г. Фрикционная непроводимость слаботочных контактов. - СГТУ. - Саратов. - 1996 г.].

Техническим результатом, достигаемым при реализации предложенного способа, является повышение ресурса работы и надежности скользящих электрических контактов.

Указанный технический результат достигается тем, что способ электроискрового легирования скользящих электрических контактов, расположенных на поверхности поворотного диска и выполненных в виде нанесенных на медную основу дорожек электрохимически осажденного покрытия никель-бор, содержащего 96% Ni и 3% В, включает электроискровое легирование упомянутых контактов при вращении поворотного диска с частотой вращения в пределах 30-50 об/мин и при сообщении легирующему электроду вибрации с частотой в пределах 15-30 Гц и амплитудой 0,5 мм с одновременным его продвижением поперек направлению вращения на 0,07 мм на один оборот поворотного диска, при этом в качестве легирующего электрода используют стержень из графита сечением 0,09 см2.

Сущность изобретения поясняется чертежами, где:

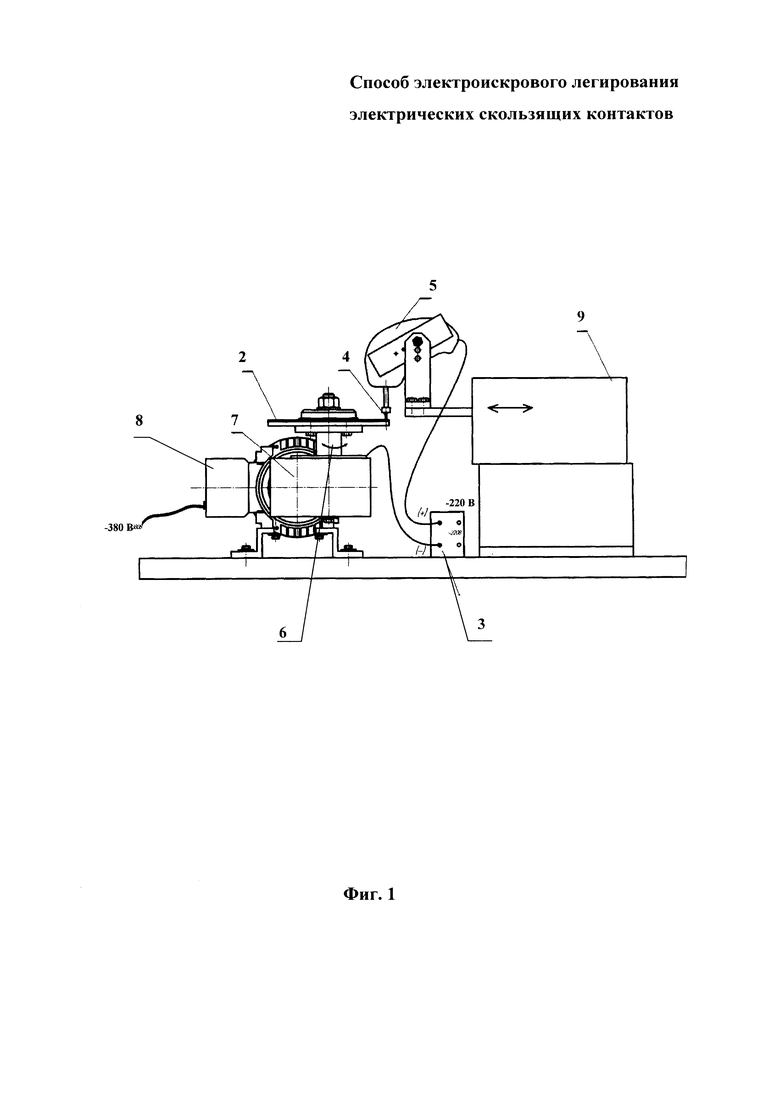

На фиг. 1 схематически показано устройство для электроискрового легирования скользящих электрических контактов.

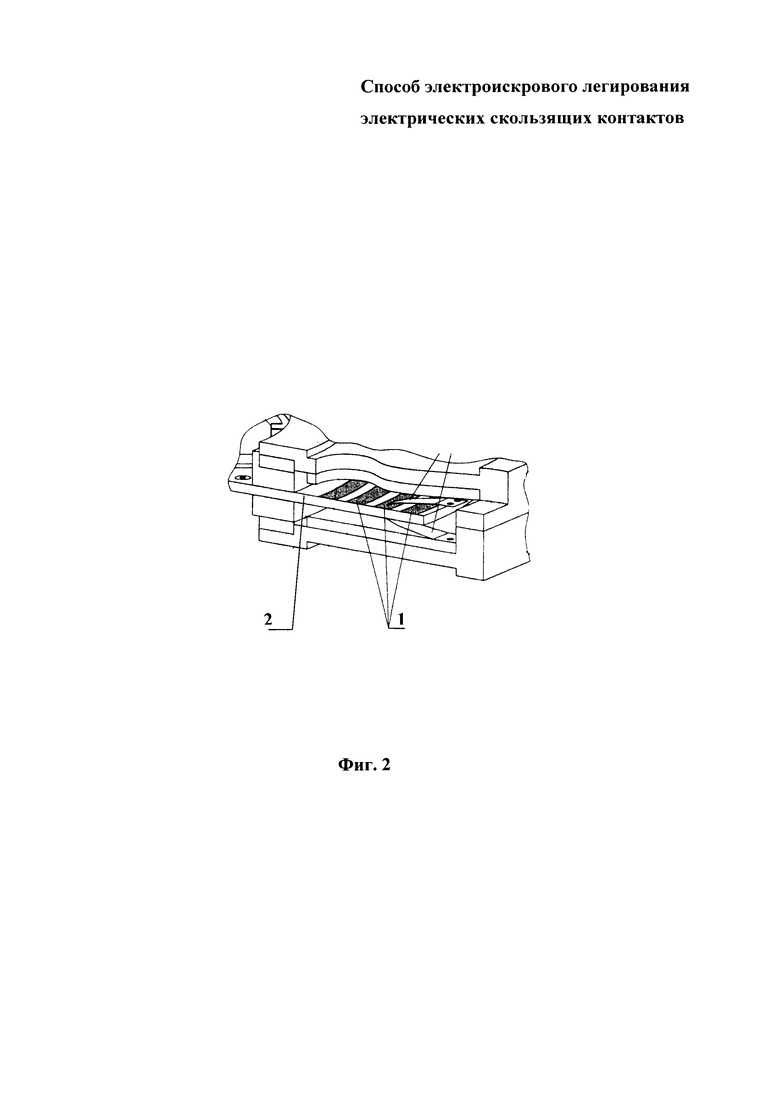

на фиг. 2 - узел вращающегося контактного устройства (ВКУ) с поворотным диском;

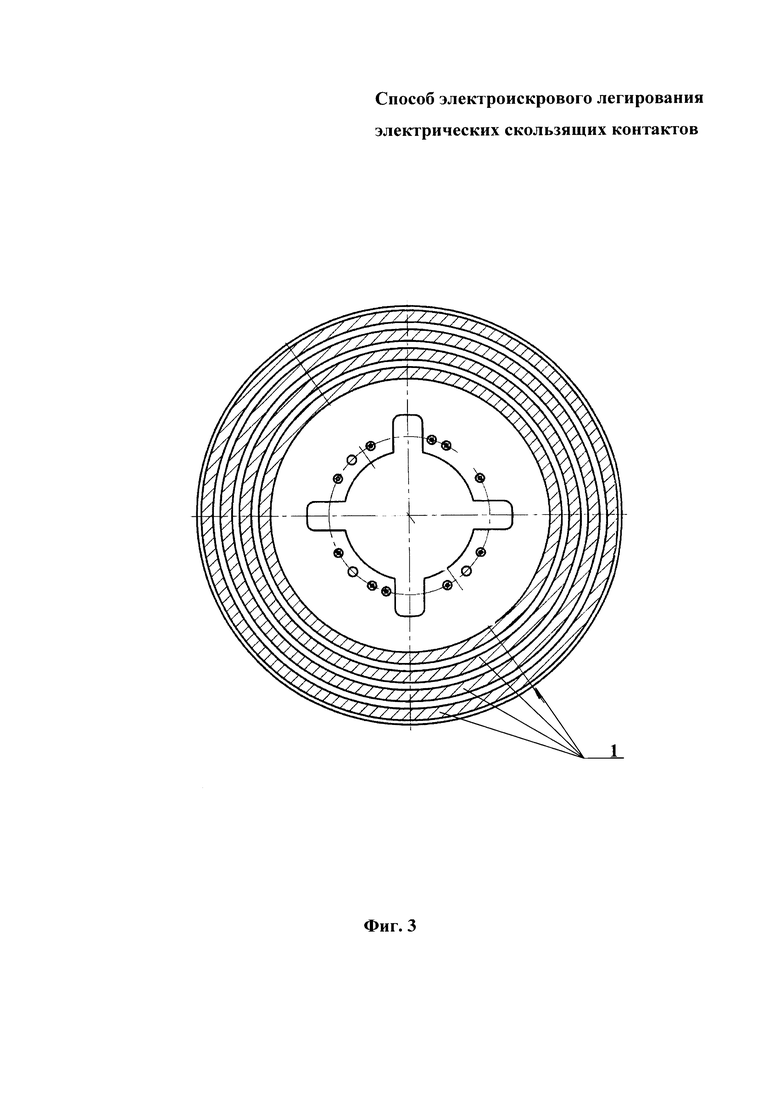

на фиг. 3 - поворотный диск со скользящими электрическими контактами.

Скользящие электрические контакты (СЭК), применяемые, например, во вращающихся контактных устройствах (ВКУ), выполнены в виде нанесенных на медную основу плоских концентричных дорожек 1 электрохимически осажденного покрытия никель-бор, содержащего 96% Ni и 3% В, толщиной 5 мкм и расположены на поверхности поворотного диска 2 (фиг. 3).

Для обеспечения требуемого ресурса работы и надежности работающих в различных климатических условиях таких скользящих электрических контактов электроискровое легирование их никелевого поверхности осуществляют графитом, например, ЭГ - 4 ОСТ 229-83.

Способ электроискрового легирования СЭК был реализован на токарном станке 1К62 с помощью электроискровой установки для упрочнения «UR-121» 3 (фиг. 1) при чистовом режиме, силе тока в пределах 1…3 А, импульсном напряжении в пределах 17-20 В и технологической среде - воздух, при этом катодом являлись дорожки 1 электрохимически осажденного покрытия никель-бор, а легирующим электродом 4 (анодом) - стержень из графита площадью 0,09 см2, закрепленный в вибраторе 5 токарного станка.

Поверхность дорожек предварительно была обезжирена керосином или спиртом этиловым ректификованным техническим, ГОСТ 18300-87.

Поворотный диск 2 закрепляют на выходном валу 6 мотор-редуктора 7 токарного станка. Включают двигатель 8 и сообщают вращение поворотному столу с частотой вращения выходного вала в пределах 30-50 об/мин. Одновременно включают электроискровую установку 3 и механизм подачи 9, на котором установлен вибратор 5 с возможностью возвратно-поступательного перемещения в направлении поворотного диска. Положительный полюс подают на легирующий электрод 4 (стержень из графита), отрицательный - на дорожки 1. Приложив импульсное напряжение в пределах 17-20 В, подводят легирующий электрод к обрабатываемой поверхности дорожек до появления искрового разряда.

С помощью электроискровой установки 3 и механизма подачи 9 легирующему электроду 4 сообщают вибрацию с частотой в пределах 15-30 Гц и амплитудой 0,5 мм и одновременно продвигают его поперек направлению вращения поворотного стола на 0,07 мм на один его оборот.

Легирующий электрод (графитовый стержень) перемещается над легируемой поверхностью скользящих контактов на расстоянии, при котором осуществляется периодическое замыкание цепи, во время которого на никелевом покрытии дорожек образуются единичные лунки, в которые попадает графит с легирующего электрода в виде отдельных точек. Достигнув поверхности дорожек, расплавленные частицы графита внедряются в расплавленную лунку и смешиваются с никель-бором.

В указанном способе режим легирования никеля только графитом основан на процессе диффузии (насыщения) поверхностного слоя. Новый поверхностный слой практически не создается (геометрические размеры готовой детали практически не меняются), происходит лишь насыщение легируемой поверхности углеродом.

В результате получают: шероховатость легированной поверхности Rz=6-7 мкм. Сплошность (плотность) покрытия - 30-50% от покрываемой поверхности.

После легирования поворотные диски очищают механическим путем от графитовой пыли, чтобы избежать в период эксплуатации локальных схватываний скользящих электрических контактов.

Предлагаемый способ электроискрового легирования скользящих электрических контактов позволил увеличить ресурс их работы скользящих электрических контактов более чем в 3-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОГО КОНТАКТНОГО СОЕДИНЕНИЯ ЭЛЕКТРИЧЕСКИХ ПОДВИЖНЫХ ПРОВОДНИКОВ | 2019 |

|

RU2731701C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2072282C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2001 |

|

RU2196665C1 |

| СОСТАВНОЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2355521C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| Способ электроискрового легирования поверхности металлических изделий | 2019 |

|

RU2732843C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

Изобретение относится к электрическим методам обработки материалов и может быть использовано для повышения ресурса работы и надежности электроискровым легированием скользящих электрических контактов (СЭК), применяемых в коллекторах, вращающихся контактных устройствах (ВКУ), коммутаторах и других прецизионных контактных узлах приборов и систем автоматического управления. Способ включает электроискровое легирование упомянутых контактов при вращении поворотного диска с частотой вращения в пределах 30-50 об/мин и при сообщении легирующему электроду вибрации с частотой в пределах 15-30 Гц и амплитудой 0,5 мм с одновременным его продвижением поперек направления вращения на 0,07 мм на один оборот поворотного диска, при этом в качестве легирующего электрода используют стержень из графита сечением 0,09 см2. Техническим результатом является повышение ресурса работы и надежности скользящих электрических контактов. 3 ил.

Способ электроискрового легирования скользящих электрических контактов, расположенных на поверхности поворотного диска и выполненных в виде нанесенных на медную основу дорожек электрохимически осажденного покрытия никель-бор, содержащего 96% Ni и 3% В, включающий электроискровое легирование упомянутых контактов при вращении поворотного диска с частотой вращения в пределах 30-50 об/мин и при сообщении легирующему электроду вибрации с частотой в пределах 15-30 Гц и амплитудой 0,5 мм с одновременным его продвижением поперек направления вращения на 0,07 мм на один оборот поворотного диска, при этом в качестве легирующего электрода используют стержень из графита сечением 0,09 см2.

| Способ электроискрового нанесения покрытий | 1981 |

|

SU1002124A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2006 |

|

RU2333087C2 |

| Устройство для электромеханического упрочнения деталей | 1976 |

|

SU656791A2 |

| Устройство для загрузки трактора при испытаниях | 1974 |

|

SU527626A1 |

Авторы

Даты

2017-04-04—Публикация

2015-09-07—Подача