Изобретение относится к обработке металлов и сплавов, а именно к процессам модифицирования поверхности титана и его сплавов в расплавленных солях для повышения работоспособности контактирующих деталей машин из титана и его сплавов.

Известен способ химико-термической обработки титана и его сплавов, включающий обработку при 550-600оС в расплаве карбонатов, мас.%: карбонат лития 27-38; карбонат калия 19-52; карбонат натрия 14-44, с наложением анодного тока 0,5-10,0 мА/см2 в течение 1-4 ч.

Недостаток такого способа - неравномерное распределение анодной плотности тока на поверхности обрабатываемых изделий особенно сложной конфигурации, приводящее к пористости и дефектности получаемого покрытия, что снижает уровень антифрикционных и противозадирных свойств покрытий.

Цель изобретения является снижение пористости и уменьшение дефектности покрытия.

Для этого в способе, включающем анодную обработку в расплаве карбонатов лития, калия и натрия при 550-600оС и плотности тока 0,5-10,0 мА/см2, после анодной ведут катодную обработку при потенциале, равном потенциалу выделения углерода в расплаве, в течение 1-3 мин.

Эффект снижения пористости и дефектности заключается в том, что при наложении катодного потенциала из карбонатного расплава выделяется углерод, который взаимодействует с покрытием, полученным при анодной обработке, и "залечивает" его поры и дефектность.

Способ нанесения покрытий на титан и его сплавы осуществляют следующим образом.

Изделия помещают в расплав, содержащий, мас.%: карбонат лития 27-38; карбонат калия 19-52, карбонат натрия 14-44, и нагревают до 550-600оС с наложением анодного тока при плотности тока 0,5-10,0 мА/см2 в течение 1-4 ч. После этого накладывают катодный потенциал, равный потенциалу выделения углерода в карбонатном расплаве. Для определения катодного потенциала ( ϕ ) использовали карбонатный электрод сравнения. Как показали результаты исследований, потенциал выделения углерода зависит от химического состава сплава титана. Например, для сплава ВТ 22 ϕ=-1,62 В, для сплава ВТ 14 ϕ=-1,83 В, для сплава ВТ 5 ϕ=-1,8 В, для сплава ВТ 16 ϕ=-1,62 В. Время, необходимое для образования сплошного слоя твердой смазки на поверхности изделий из сплавов титана, зависит от их размеров и плотности загрузки и определяется экспериментально.

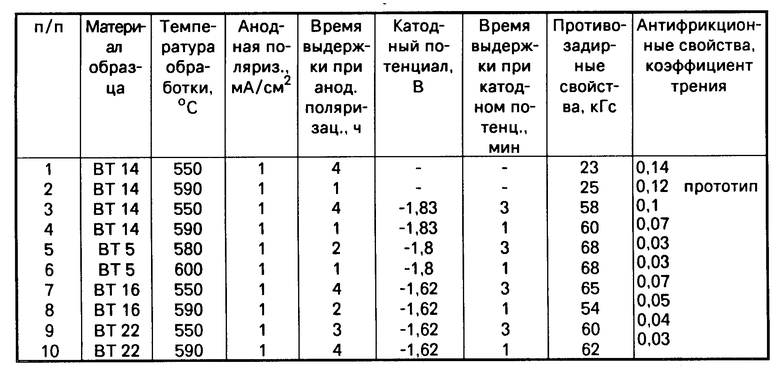

Для испытаний изготавливались образцы из сплавов ВТ 14, В 5, ВТ 16 и ВТ 22 с шероховатостью поверхности 7-8 класса. Образцы обезжиривали, крепили на подвеску из проволоки ВТ 1 и погружали в расплав с содержанием компонентов, мас. % : Kарбонат лития 27-38 Карбонат калия 19-52 Карбонат натрия 14-44 и выдерживали при 550-600оС, анодной поляризации 1 мА/см2 в течение 1-4 ч. Затем на образцы накладывали катодный потенциал ϕ от -1,62 до -1,83 В и выдерживали 1-3 мин. Анодная и катодная поляризация задавалась от потенциостата П-5848. Далее образцы вынимали из расплава, охлаждали на воздухе, отмывали в воде от остатков расплава и после сушки проводили испытания полученных покрытий. Противозадирные свойства определялись методом алмазного выглаживания на токарном станке, а коэффициент трения (на машине трения СМЦ) 1. Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ получения карбида молибдена | 2020 |

|

RU2752624C1 |

| Металлический анодный материал, способ его получения и натрий-ионный аккумулятор, содержащий металлический анод | 2024 |

|

RU2830226C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

| Способ переработки нитридного ОЯТ в солевых расплавах с удалением остаточного количества хлорирующего агента | 2020 |

|

RU2758450C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ТВЕРДОСПЛАВНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ДВОЙНОГО КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2008 |

|

RU2372420C1 |

| ОБРАБОТКА ТИТАНОВЫХ РУД | 2010 |

|

RU2518839C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЛИТИЙ-КИСЛОРОДНЫЙ (ВОЗДУШНЫЙ) АККУМУЛЯТОР | 1997 |

|

RU2126192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАДМИЯ | 1994 |

|

RU2123544C1 |

| Способ получения порошка карбида вольфрама | 2023 |

|

RU2811043C1 |

Использование: нанесение покрытий на титан и его сплавы. Сущность изобретения: изделия помещают в расплав карбоната лития, карбоната натрия. Расплав нагревают до 550 - 600°С с наложением анодного тока при плотности 0,5 - 10,0 мА/см2 . Затем на изделие накладывают катодный потенциал, равный потенциалу выделения углерода в карбонатном расплаве, с выдержкой 1 - 3 мин. 1 табл.

СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ТИТАН И ЕГО СПЛАВЫ, включающий анодную обработку в расплаве карбонатов лития, калия и натрия при 550 - 600oС и плотности тока 0,5 - 10,0 мА/см2, отличающийся тем, что после анодной обработки ведут катодную при потенциале, равном потенциалу выделения углерода в карбонатном расплаве, в течение 1 - 3 мин.

| Авторское свидетельство СССР N 839305, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-01-27—Публикация

1991-04-01—Подача