Изобретение относится к технике обезвоживания хлоридов калийно-магниевых солей и может быть использовано в металлургии магния при подготовке сырья к электролизу, в производстве калийно-магниевых удобрений, в подготовке реагентов для закачки в нефтяные пласты и др.

Широко известны способы обезвоживания карналлита в многокамерных печах кипящего слоя (см. а.с. N 182704, кл. 12m5/34, опубл. 09.06.66, бюл. N 12; а. с. N 258107, кл. 82a 1/02, 82a 25/10, опубл. 20.11.69, бюл. N 36; а.с. N 393362, кл. C 22 3/08, опубл. 10.08.73 бюл. N 33).

В известных способах обезвоживание карналлита ведут в аппаратах кипящего слоя в интервале температур 130 - 300oC при перекрестном движении материала и теплоносителя. Известные способы сложны и не позволяют получить карналлит, обогащенный хлоридом магния.

Известен способ обезвоживания синтетического карналлита, содержащего хлористый магний (см. а.с. СССР N 950678, кл. C 01 F 5/34, опубл. 15.08.82 бюл. N 30) - прототип.

В соответствии с известным способом обезвоживание продукта, загрязненного хлоридами магния и кальция, ведут в многокамерном аппарате кипящего слоя греющими газами, при этом греющие газы подают в слой камеры со скоростью 0,5 м/с на сечение газораспределительной решетки, а дегидратация карналлита обеспечивается за счет перераспределения площадей в камерах аппаратах кипящего слоя и скорости греющих газов, которая снижается.

К недостаткам известного способа следует отнести сложность и тонкость процесса обезвоживания продукта из-за конструктивных особенной многокамерных аппаратов кипящего слоя.

Кроме того, данный способ не предусматривает обезвоживание карналлита с подачей материала на сушку в виде суспензии из-за низкой скорости газов в слое - 0,5 м/с, а также обезвоживания карналлита с высоким содержанием хлоридов щелочноземельных металлов.

Предлагаемое изобретение позволяет упростить процесс обезвоживания синтетического карналлита в аппаратах кипящего слоя, получить карналлит, обогащенный хлоридом магния, с заданным соотношением KCl:MgCl2, повысить однородность смеси, что является важным фактором в процессе ее использования при электрическом получении металлического магния. Кроме того, предлагаемый способ позволят при обезвоживании карналлита вводить в него соли, необходимые при получении металлического магния.

Это достигается тем, что в отличие от известного способа обезвоживание ведут в однократном аппарате кипящего слоя, а карналлит на обезвоживание подают в виде суспензии в растворе хлористого магния.

Карналлит на обезвоживание подают преимущественно в виде суспензии с Ж:Т = 1:3 при скорости газов до 3 м/с, при этом в суспензию могут быть добавлены соли, необходимые для электролитического получения магния, такие как хлориды калия, натрия, кальция, фториды этих металлов.

Сущность способа состоит в следующем.

В отличие от известного способа обезвоживания синтетического карналлита по предлагаемому способу на обезвоживание подают карналлит в виде суспензии его в растворе хлористого магния. В качестве раствора может быть использован насыщенный раствор бишофита с содержанием MgCl2 32 - 34%, например продукция ОАО "Уральский" по ТУ 2152-006-00203944-94. Однородность суспензии достигается за счет ее интенсивного перемешивания. Суспензию подают через распылительное устройство, например пневматические форсунки, в однокамерный аппарат кипящего слоя, куда предварительно загрузили сухой продут (обезвоженный карналлит, хлорид калия, бишофит) в качестве "подушки".

При 120 - 175oC суспензию обезвоживают с получением однородного по составу синтетического карналлита, обогащенного хлоридом магния до требований потребителей по соотношению KCl : MgCl2. Увеличение доли хлорида магния в обезвоженном карналлите за счет увеличения Ж:Т суспензии, а также содержания хлорида магния в исходном растворе. Подача суспензии через распылительное устройство в "кипящий" слой позволяет получить продукт, однородный по химическому составу, так как в процессе обезвоживания происходит плавление карналлита в растворе хлорида магния и практически мгновенное обезвоживание капель расплава в "кипящем" слое с образованием твердых, однородных по химическому составу во всем объеме частиц.

Наличие в частицах расплава равномерно распределенного по объему мелкодисперсного хлорида калия ведет к снижению гидролиза расплава хлорида магния на 20 - 30% по сравнению с обезвоживанием растворов хлорида магния при аналогичных условиях сушки.

По сравнению с известным способом несколько расширен температурный интервал обезвоживания синтетического карналлита (120 - 175oC вместо 130 - 160oC).

Расширение интервала температур стало возможным за счет более равномерной подачи исходного сырья не механическим забрасывателем, а с помощью распылительных устройств, что позволило исключить образование комков на решетке аппарата кипящего слоя и перегрев мелких частиц за счет образования слоя, равномерного по гранулометрическому составу. Однако при температуре ниже 120oC наблюдается возрастание вязкости кипящего слоя с прекращением его "кипения", а при температуре более 175oC наблюдается резкое увеличение гидролиза хлорида магния, содержащегося в суспензии.

Снижение температуры слоя до 120oC позволяет экономично получить продукт для сельского хозяйства, так как потери тепла с отходящими газами падают. При 175oC удается получить обезвоженный карналлит с минимальным содержанием влаги. Содержание карналлита в растворе хлористого магния обычно поддерживают в интервале 1 - 3. При снижении Ж:Т суспензии менее 1 наблюдается ухудшение ее текучести и возникают трудности по ее равномерному распределению в "кипящем" слое.

При Ж: Т = 3 содержание MgCl2 в продукте достигает 53,2%, а в пересчете на продукт с влажностью 5 - 72,0%. Обычно потребители не предъявляют требований по более высокому содержанию MgCl2 в обезвоженном карналлите, однако при необходимости Ж: Т суспензии, подаваемой на обезвоживание, может быть существенно увеличено.

Учитывая высокую однородность суспензии, подаваемой на обезвоживание, в нее по требованию потребителей, например, для электролитического получения магния, могут быть добавлены соли, способствующие снижению энергозатрат на электролиз, например хлорид калия, кальция, фториды этих металлов. Так, например, перед калийной промышленностью магниевое производство неоднократно ставило вопрос о необходимости добавления к обогащенному карналлиту до 7% хлорида натрия. Известны работы по добавлению в электролит до 10% хлорида кальция и 0,5% фторидов. При обычном механическом смешении сырого или обезвоженного карналлита с этими солями не удается получить однородную по составу шихту. Предлагаемый способ позволяет эффективно решить проблему получения однородного синтетического карналлита с любыми добавками, необходимыми для электролиза. Продукт, полученный по предлагаемому способу, может быть непосредственно использован потребителями, например, в сельском хозяйстве, при добыче нефти и др., либо полностью обезвожен любым известным способом, например, в однокамерной либо многокамерной печах "кипящего" слоя, в хлораторах, в шахтных электропечах и т.п.

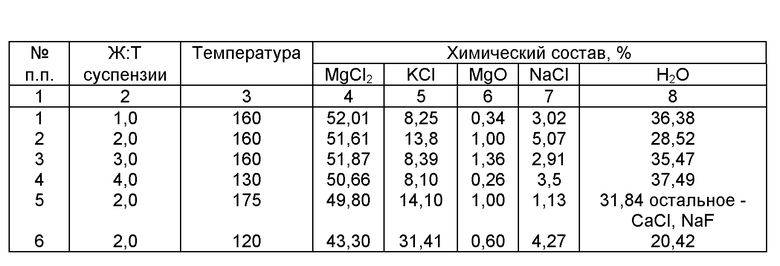

В таблице приведен состав синтетического карналлита, полученного при различных условиях обезвоживания.

В примерах взяты для приготовления суспензии карналлит по ТУ 1714-062-00209527-94 состава: 32,62% MgCl2, 24,4% KCl, 39,4% H2O, бишофит по ТУ 2152-006-00203944-94 состава: 32,33% MgCl2, 0,26% KCl, 66,09% H2O.

Пример 1. На 100 в. ч. карналлита ОАО "Уралкалий" по ТУ 1714-062-00209527-94, состава: MgCl2 - 32,62%, KCl - 24,4%, NaCl - 3,58%, H2O - 39,4%, суспензировали при интенсивном перемешивании в 400 в ч. бишофита по ТУ 2152-006-00203944-94, состава: MgCl2 - 32,33%, KCl - 0,26%, NaCl - 1,32%, H2O - 66,09%. Полученную суспензию непрерывно подавали на обезвоживание в однокамерный аппарат кипящего слоя, куда предварительно в качестве "подушки" подавали обезвоженный карналлит до сопротивления слоя 600 мм водяного столба. По мере роста сопротивления слоя за счет обезвоживания суспензии продут выводили из печи через выгрузное устройство и циклоны.

Температуру в слое поддерживали на уровне 130oC путем изменения расхода суспензии, которую подавали через пневматическую форсунку при давлении воздуха в коллекторе 3 атм.

После смены "подушки" получали продукт состава: MgCl2 - 52,01%, KCl - 8,25%, MgO - 0,34%, NaCl - 3,02%, H2O - 36,38%.

Пример 2. В соответствии с примером 1 проводили приготовление суспензии, но для получения Ж: Т = 2 брали на 100 в. ч. карналлита 200 в.ч. раствора бишофита и обезвоживание суспензии вели при 160oC, а в качестве "подушки" брали продукт, полученный в примере 1. Получили продукт состава: MgCl2 - 51,61%, KCl - 13,8%, MgO - 1,00%, NaCl - 5,07%, H2O - 28,52%.

Пример 3. В соответствии с примером 1 проводили приготовление суспензии и ее обезвоживание, но при 175oC. Получили продукт с содержанием MgO - 1,36%, MgCl2 - 51,87%, KCl - 8,39, NaCl - 2,91%, H2O - 35,47%.

Пример 4. При приготовлении суспензии с Ж:Т = 4 в нее добавили 7% от веса карналлита хлорида натрия, и обезвоживание вели при 120oC. Получили продукт состава: MgCl2 - 50,66%, KCl - 8,10%, NaCl - 3,5%, MgO - 0,25%, H2O - 37,49%.

Пример 5. При приготовлении суспензии с Ж:Т = 3 в нее добавили 10% от веса карналлита хлористого калия, 5% хлористого кальция и 0,5% фторида натрия, и процесс обезвоживания вели при 160oC. Получили продукт состава: 49,8% MgCl2, 14,1% KCl, 1,0% MgO, 1,95% CaCl2, 0,18% NaF, 1,13% NaCl, H2O - 31,84%.

Пример 6. Процесс осуществляли в соответствии с примером 2, но в суспензию при 100oC добавили 48,1 мас.ч. хлористого калия. Обезвоживание производили при 160oC. Получили продукт следующего состава: 43,3% MgCl2, 0,6% MgO, 31,41% KCl, 4,27% NaCl, 20,42% H2O.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1999 |

|

RU2169702C2 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 1994 |

|

RU2082826C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2003 |

|

RU2241670C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ В МНОГОКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ | 2000 |

|

RU2189354C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАРНАЛЛИТОВОЙ ПЫЛИ, ОБРАЗУЮЩЕЙСЯ ПРИ ОБЕЗВОЖИВАНИИ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2005 |

|

RU2299178C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ ХЛОРИСТОГО КАЛЬЦИЯ ИЛИ ХЛОРИСТОГО МАГНИЯ | 2003 |

|

RU2259947C2 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2000 |

|

RU2175998C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1997 |

|

RU2123475C1 |

Изобретение предназначено для химической, металлургической, нефтяной промышленности и может быть использовано при подготовке сырья к электролизу, при получении калийно-магниевых удобрений, при подготовке реагентов для закачки в нефтяные пласты. Синтетический карналлит состава, мас.%: МgСl2 - 32,62; KCl - 24,4; NaCl - 3,58; H2O -39,4, суспендируют в бишофите состава, мас. %: МgСl2 - 32,33; КСl - 0,26; NaCl - 1,32; H2O - 66,09 при интенсивном перемешивании. Соотношение Ж:Т = 1:3. Суспензию подают в однокамерный аппарат кипящего слоя с обезвоженным карналлитом. Скорость газов до 3 м/с. Температура в кипящем слое 120-175°С. Обезвоженный карналлит выводят через выгрузное устройство и циклоны. Получают продукт состава, мас.%: MgCl2 - 52,01; КСl - 8,25; МgO - 0,34; NaCl - 3,02; H2O - 36,38. Продукт однороден, имеет заданное соотношение КСl : МgСl2, процесс прост. 2 з.п. ф-лы, 1 табл.

| Способ обезвоживания синтетического карналлита, содержащего хлористый магний | 1980 |

|

SU950678A1 |

| Способ обезвоживания карналлита в кипящем слое | 1975 |

|

SU705831A1 |

| Способ обезвоживания карналлита | 1980 |

|

SU1011522A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА | 1996 |

|

RU2096324C1 |

| Способ получения 3,5-дихлоранилина | 1981 |

|

SU1176830A3 |

Авторы

Даты

2000-05-20—Публикация

1998-06-08—Подача