Изобретение относится к технике обезвоживания хлоридных калийно-магниевых солей и может быть использовано в металлургии магния при подготовке сырья к электролизу, в производстве калийно-магниевых удобрений, в подготовке реагентов для закачки в нефтяные пласты. Широко известны способы обезвоживания карналлита в многокамерных аппаратах кипящего слоя.

В известных способах обезвоживание карналлита ведут в кипящем слое в многокамерных аппаратах в интервале температур 130-300oC при перекрестном движении материала и теплоносителя. Известные способы отличаются сложностью, т. к. при перетоке материала из одной камеры в другую происходит его комкование и необходимо применять специальные технические решения, направленные на устранение этого явления, что, в свою очередь, ведет к усложнению способа. Способ не позволяет получить обезвоженный карналлит с повышенным содержанием хлорида магния, а готовый продукт содержит до 40% мелкозернистого материала. Известен способ обезвоживания синтетического карналлита, содержащего хлористый магний (см. а. с. N 950678, кл. C 01 F 5/34, 1982). Способ предусматривает обезвоживание продукта, загрязненного хлоридами магния и кальция, в многокамерном аппарате, при этом в загрузочной камере дегидратацию продукта ведут до содержания в ней 3,0-4,5 моля воды на 1 моль хлористого магния, греющие газы подают в слой со скоростью 0,5 м/с на все сечение газораспределительной решетки, а количество материала в первой ступени должно превышать количество исходного продукта, загружаемого в печь в течение получаса.

Из приведенных данных видно, что известный способ отличается сложностью, т. к. требует использование аппарата сложной конструкции с переменным тепловым и газораспределительным режимом; способ не позволяет получать продукт с повышенным содержанием хлорида магния, полученный продукт содержит значительное количество тонкодисперсных фракций, что снижает его потребительские свойства.

Наиболее близким к изобретению является способ обезвоживания синтетического карналлита, включающий его сушку в аппарате кипящего слоя при температуре 130-160oC и скорости газов в слое до 3 м/с с получением частично дегидратированного продукта - прототип (см. патент РФ N 2123475, кл. C 01 F 5/34, 1998).

В соответствии с известным способом обезвоживание синтетического карналлита на первой стадии ведут в однокамерном аппарате кипящего слоя при температуре в слое 130-160oC и скорости газов до 3 м/с, при этом, как показали проведенные исследования, содержание хлорида магния не превышает 43% и продукт содержит до 30% фракции менее 1 мм. При использовании такого карналлита после его досушки в производстве магния хлор непрерывно выводится из электролизных ванн, а хлористый калий фактически является балластом и периодически в виде расплава электролита с содержанием KCl до 80% откачивается, охлаждается и размалывается. Реализация электролита затруднена.

На плавление хлорида калия, содержащегося в карналлите, а также на откачку, охлаждение и размол электролита затрачивается много энергии и поэтому повышение в карналлите доли хлорида магния является актуальным, т.к. ведет к упрощению процесса.

При использовании частично дегидратированного карналлита для других целей, например, в качестве удобрения или реагента для закачки в нефтяные пласты, важным является регулирование соотношения карналлита и хлорида магния, а также снижение в продукте доли тонкодисперсного материала.

Задачей изобретения является упрощение процесса с одновременным получением целевого продукта с заданным соотношением карналлита и хлорида магния и улучшение его потребительских свойств за счет снижения мелкодисперсной фракции, пылимости, слеживаемости и гигроскопичности. Это достигается тем, что в отличие от известного способа обезвоживания синтетического карналлита, включающего его сушку в аппарате кипящего слоя при температуре 130-160oC и скорости газов в слое до 3 м/с с получением частично дегидратированного продукта, по предлагаемому способу в кипящий слой одновременно подают синтетический карналлит и суспензию карналлита в насыщенном растворе хлорида магния. По предлагаемому способу суспензию карналлита в насыщенном растворе хлорида магния готовят предпочтительно с Ж:Т= 1,0-5,0, а содержание карналлита в потоке материала, подаваемого на сушку, поддерживают предпочтительно в пределах 50-95 мас.% в пересчете на сухое вещество и конкретное содержание карналлита в материале определяется только требованиями потребителя.

В качестве насыщенного раствора хлорида магния могут быть использованы растворы хлористого магния, упаренные карналлитовые щелока после выделения из них хлоридов щелочных металлов, а также оборотные растворы карналлитовой фабрики. В последнем случае в целевом продукте будет содержаться повышенное количество хлоридов калия и натрия, что может дать положительный эффект при электролитическом производстве магния.

Сущность способа состоит в следующем. В отличие от известного способа, где обезвоживание синтетического карналлита ведут путем его сушки в аппарате кипящего слоя при температуре 130-160oC и скорости газов в слое до 3 м/с с получением частично дегидратированного продукта по предлагаемому способу в кипящий слой наряду с карналлитом одновременно подают суспензию карналлита в насыщенном растворе хлорида магния.

Такое техническое решение позволяет получить карналлит, обогащенный хлоридом магния, практически с любым соотношением карналлита и хлористого магния за счет регулирования Ж:Т суспензии, концентрации MgCl2 в растворе и соотношения сырого карналлита и суспензии, подаваемых в аппарат кипящего слоя на обезвоживание.

Одновременная подача в процесс карналлита и суспензии позволяет выравнивать поверхность частиц за счет их трения в плотном кипящем слое, захватывать мелкие классы, имеющие большую поверхность, обезвоженного продукта суспензией карналлита, которую распыляют в кипящем слое через форсунки с образованием крупных частиц и, тем самым, удалить из системы пылевидные частицы.

Одновременная подача на сушку карналлита и его суспензии в насыщенном растворе хлорида магния снижает степень гидролиза хлорида магния, содержащегося в растворе, т.к. обезвоживание раствора хлорида магния протекает путем простого испарения воды из раствора при контакте его с теплоносителем, а также путем гидратации обезвоженного карналлита в кипящем слое при контакте нагретых частиц с раствором.

Для приготовления суспензии карналлита используют исходный влажный карналлит либо циклонную пыль из аппарата кипящего слоя, образующуюся при сушке карналлита, или их смесь с сырым продуктом. В качестве насыщенного раствора хлористого магния - его водные растворы, упаренные карналлитовые щелока после выделения из них хлоридов щелочных металлов, а также оборотные растворы карналлитовой фабрики. В последнем случае в целевом продукте будет содержаться повышенное количество хлоридов калия и натрия.

По предлагаемому способу суспензию готовят предпочтительно с Ж:Т= 1,0-5,0. Приготовление суспензии с Ж:Т менее 1,0 создает трудности для ее равномерного распределения через форсунки в кипящем слое, а при Ж:Т более 5,0 на поверхности частиц карналлита образуется слой обезвоженного бишофита, что ведет к образованию частиц, неравномерных по составу, в крупных и мелких классах целевого продукта. Это явление особенно заметно при повышении концентрации хлорида магния в растворе, поступающем на приготовление суспензии.

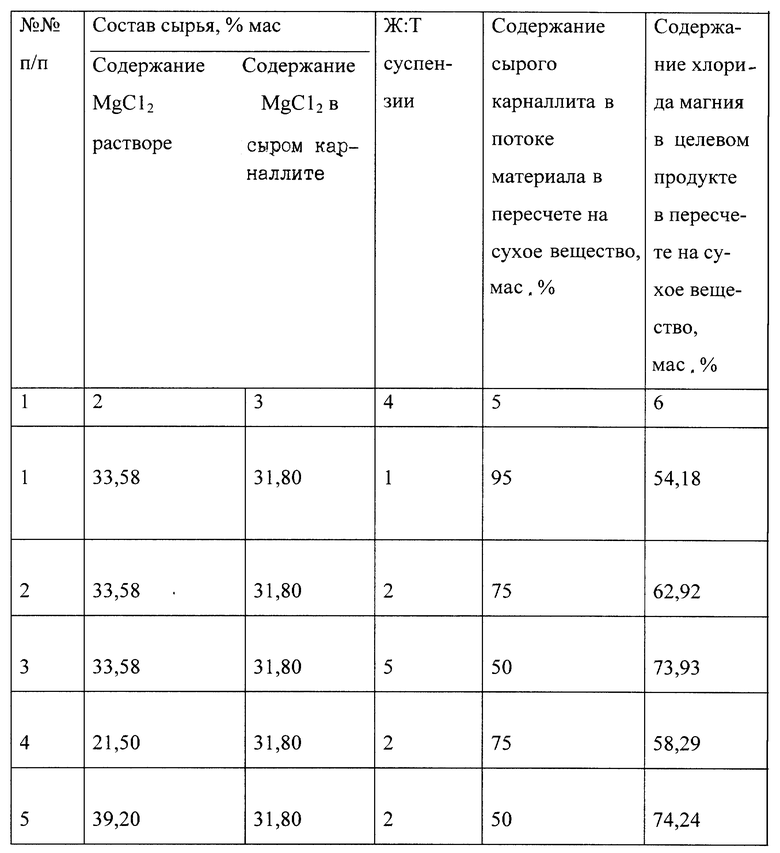

По предлагаемому способу содержание карналлита в потоке материала (суспензия и сырой карналлит), подаваемого на сушку, поддерживают предпочтительно в пределах 50-95 мас.% в пересчете на сухое вещество. В таблице приведены состав сырья, Ж:Т суспензии, содержание сыpoго карналлита в потоке материала, подаваемого на сушку, и содержание хлорида магния в целевом продукте.

Из приведенных данных видно, что содержание хлорида магния в целевом продукте в пересчете на сухое вещество может быть изменено в широких пределах в зависимости от конкретных требований потребителей.

Упрощение достигается за счет одновременной подачи синтетического карналлита в насыщенном растворе хлорида магния, что ведет к снижению мелких классов при получении целевого продукта, а следовательно, к снижению нагрузки на систему пылегазоочистки. Получение целевого продукта с заданным содержанием хлорида магния достигается за счет изменения Ж:Т суспензии, а также изменением расходов карналлита и суспензии, поступающих на обезвоживание в аппарат кипящего слоя. Кроме того, проведенные эксперименты показали, что при осуществлении процесса по предлагаемому способу содержание фракции - 1 мм в конечном продукте снижается более чем на 30% по сравнению с обезвоживанием карналлита в соответствии с прототипом.

По этой причине улучшаются потребительские свойства продукта за счет снижения его пылимости, слеживаемости и гигроскопичности, т.к. указанные негативные явления присущи тонкодисперсному продукту с размером частиц менее 100 микрон.

Способ осуществляется следующим образом.

Карналлит, полученный, например, при переработке карналлитовой руды, с содержанием свободной влаги до 5% подают на обезвоживание в однокамерный аппарат кипящего слоя при температуре в слое 130-160oC и скорости газов до 3 м/с. Одновременно через пневматические форсунки в кипящий слой подают суспензию исходного карналлита в насыщенном растворе хлористого магния с Ж:Т предпочтительно 1,0-5,0. Содержание карналлита в потоке материала, подаваемого на сушку, поддерживают предпочтительно в пределах 50-95% и конкретное содержание карналлита устанавливают в зависимости от требований потребителей, предъявляемых к составу конечного продукта. В зависимости от дополнительных требований потребителей к составу продукта в части увеличения доли в нем хлорида магния интервалы Ж:Т и содержание карналлита в потоке материала могут быть расширены.

Обезвоженный продукт из аппарата кипящего слоя выводят через разгрузочное устройство, которое регулируют по сопротивлению кипящего слоя.

В качестве раствора хлористого магния используют водный раствор бишофита (~30%), более концентрированные растворы хлористого магния (до 40%), нагретые до 80-100oC, растворы карналлитовой фабрики до кристаллизации карналлита с температурой 80-100oC или после кристаллизации с температурой менее 40oC. В последнем случае конечный продукт наряду с карналлитом и хлоридом магния будет содержать дополнительное количество хлоридов калия и натрия, в эквивалентном соотношении их содержанию в растворе хлористого магния. Такой продукт имеет сбыт в производстве металлургического магния и для других целей. Для приготовления суспензии карналлита может быть использована циклонная пыль, образующаяся при обезвоживании карналлита в аппаратах кипящего слоя.

Примеры осуществления способа.

Пример 1.

100 вес. ч. /час карналлита по ТУ 1714-062-00209597 производства СП "БКПРУ-1" ОАО "Уралкалий" состава: 31,80% MgCl2, 24,40% KCl, 39,41 H2O (в т. ч. 3,2% H2O свободной, не связанной в кристаллогидраты) подавали в аппарат кипящего слоя, куда предварительно была загружена "подушка" сухого карналлита до сопротивления в слое 500 мм водяного столба.

При температуре в слое ~140±10oC в кипящий слой подавали 122,5 вес.ч. /час суспензии исходного карналлита с Ж: Т= 2 в хлормагниевом растворе (бишофите) производства СП "БКПРУ-1" по ТУ 2152-006-00203944 - 94 состава: 33,58% MgCl2; 0,26% KCl; 66,09 H2O, что соответствовало содержанию карналлита в потоке материала 75 мас.% в пересчете на сухое вещество.

При скорости газов в слое 2,8 м/с потоки материала обезвоживались с получением целевого продукта состава: KCl - 22,35%, MgCl2- 45,90%, H2О - 27,05% или в пересчете на сухое вещество: KCl - 30,63%, MgCl2 - 62,92%. Содержание фракции - 1 мм в конечном продукте составило 17%.

Пример 2

В соответствии с примером 1 осуществили способ, но в качестве хлористого магния использовали оборотный раствор карналлитовой фабрики состава: KCl - 3,10%, MgCl2 - 21,50, H2O - 72,34%.

Пример 3

В соответствии с примером 1 для приготовления суспензии карналлита в растворе хлорида магния использовали циклонную пыль карналлита состава: KCl - 30,45%, MgCl2 - 44,13%, H2O - 21,05%; фракции - 1 мм 98% в количестве 122,5 вес.ч./час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1998 |

|

RU2149141C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1997 |

|

RU2123475C1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ ХЛОРИСТОГО КАЛЬЦИЯ ИЛИ ХЛОРИСТОГО МАГНИЯ | 2003 |

|

RU2259947C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2005 |

|

RU2299855C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2291838C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОГОЛОЛЕДНОГО ПРЕПАРАТА | 2005 |

|

RU2278888C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ КАРНАЛЛИТОВЫХ РУД | 2009 |

|

RU2404845C2 |

Изобретение предназначено для химической промышленности и может быть использовано при получении магния электролизом, в производстве удобрений, при разработке нефтяных пластов. В аппарат кипящего слоя загружают сухой карналлит. В кипящий слой подают сырой синтетический карналлит и одновременно с ним - суспензию карналлита в насыщенном растворе хлорида магния. Содержание Ж:Т в суспензии 1,0-5,0. Содержание карналлита в потоке подаваемого на сушку материала поддерживают в пределах 50-95 мас.% в пересчете на сухое вещество. В качестве насыщенного раствора хлорида магния используют оборотные растворы карналлитовых фабрик. Сушку ведут при 130-160°С и скорости газов в слое до 3 м/с. Получают частично дегидратированный продукт с пониженным содержанием частиц фракции менее 1 мм. Снижаются нагрузки на систему пылеочистки, а также уменьшается пылимость, слеживаемость и гигроскопичность целевого продукта. 3 з.п. ф-лы, 1 табл.

| СПОСОБ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 1997 |

|

RU2123475C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В МНОГОКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ | 0 |

|

SU182704A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В КИПЯЩЕМ СЛОЕ | 0 |

|

SU267608A1 |

| Способ обезвоживания синтетического карналлита, содержащего хлористый магний | 1980 |

|

SU950678A1 |

| Рабочий стол | 1983 |

|

SU1265042A1 |

| US 4140747 А, 20.02.1979 | |||

| US 4224291 А, 23.09.1980 | |||

| МОТОРНОЕ УСТРОЙСТВО ДЛЯ ВАЛКИ ЛЕСА | 1933 |

|

SU38381A1 |

Авторы

Даты

2001-06-27—Публикация

1999-04-09—Подача