Изобретение относится к промышленности производства материалов различного технического назначения с повышенной плотностью, эксплуатируемых в условиях повышенных температур и агрессивных сред и, более конкретно, к способу получения однородно уплотненных материалов.

Известен способ уплотнения пористого материала путем его насыщения пироуглеродом, наносимым из газовой фазы, содержащей метан (Химия твердого топлива, N 4, 1985 , с.137-142) [1]. Процесс является весьма длительным и связан с большими энергозатратами. Материалы, получаемые этим способом, отличаются значительной разнородностью плотностей по толщине (порядка в 2 раза).

Для снижения длительности процесса используют промежуточные стадии пропитки синтетическими или природными смолами с последующим обжигом. Обожженный материал насыщают пироуглеродом, наносимым из газовой фазы, содержащей метан (Химия твердого топлива, N 6, с.130-131, 1981) [2]. При этом не обеспечивается достаточная глубина проникновения пироуглерода в поры, так как они частично заняты коксом, образующимся при термообработке материала, пропитанного смолами. Возникают замкнутые пустоты, недоступные для проникновения газовой среды, из которой осаждается пироуглерод. За счет уменьшения объема пор уменьшается и количество пироуглерода, заполняющего поры, что и приводит к уменьшению длительности процесса осаждения пироуглерода, но одновременно к получению материала с неодинаковой плотностью по толщине.

Известен способ получения однородно уплотненного материала путем насыщения материала пироуглеродом, осаждаемым из газовой фазы, содержащей метан (Химия твердого топлива N 5, 1989, с.129) [3]. Способ осуществляют в изотермическом режиме при пониженном давлении. При указанных в прототипе режимах, несмотря на относительную длительность процесса, разложение метансодержащего газа происходит достаточно быстро с насыщением поверхностного слоя материала плотным пироуглеродным покрытием, препятствующим глубинному проникновению газовой фазы в поры материала. Таким образом получается материал, однородность уплотнения которого обеспечивается только в поверхностном слое. Такой материал содержит замкнутые пустоты, нарушающие его монолитность, так как пироуглерод не заполняет пору целиком, а только ту ее часть, которая прилегает к устью. При этом образуется слоистый анизотропный пироуглерод, наличие которого в порах снижает стойкость материала к тепловому удару.

Задачей изобретения является создание способа получения однородно уплотненных материалов при одновременном увеличении производительности процесса, упрощении технологии получения таких материалов и снижении энергозатрат.

Было найдено, что поставленная задача, в соответствии с настоящим изобретением, решается способом получения однородно уплотненных материалов путем их насыщения пироуглеродом, осаждаемым из газовой фазы, содержащей метан, отличающегося тем, что процесс ведут при конверсии метана, не превышающей 20%.

Вопреки представлению о том, что чем выше степень превращения метансодержащего газа, тем больше пироуглерода осаждается в материале и тем более монолитным получается этот материал, неожиданно было обнаружено, что максимальное упрочнение материала за счет однородности его уплотнения достигается при конверсии, не превышающей 20%. Пироуглерод проникает в поры уплотняемого материала на значительную глубину, что и является следствием повышения физико-механических характеристик и термоустойчивости. При этом возрастает скорость осаждения пироуглерода, существенно увеличивается производительность процесса, одновременно снижаются энергозатраты для получения широкого круга однородно уплотненных углеродных и керамических материалов.

Способ получения однородно уплотненных материалов, в соответствии с настоящим изобретением, иллюстрируется следующими примерами конкретного исполнения.

Пример 1 - 24. В примерах 1, 9, 17 в качестве источника пироуглерода использован метан, конверсия которого 18%; в примерах 2, 10, 18 метан, конверсия его 20%; в примерах 3, 11, 19 метан, конверсия его 22%; в примерах 4, 12, 20 метан, конверсия его 28%; в примерах 5, 13, 21 углеводородный газ, мас. %: метан 92, этан 8, конверсия 14%; в примерах 6, 14, 22 - тот же газ, конверсия 20%; в примерах 7, 15, 23 - тот же газ, конверсия 22%; в примерах 8, 16, 24 - тот же газ, конверсия 31%.

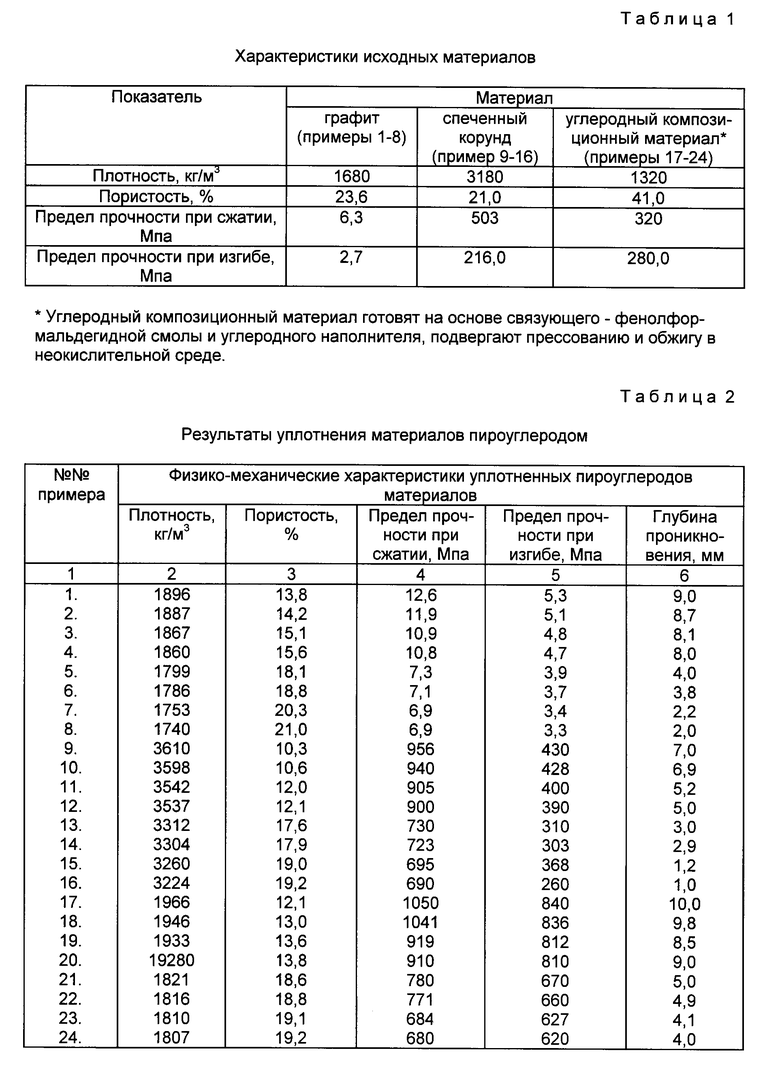

Для образцов исходных материалов, подвергаемых уплотнению, в виде цилиндров с диаметром 10 мм и высотой 15 мм определяют предел прочности при сжатии, плотность и пористость. Для образцов тех же материалов в виде прямоугольного параллелепипеда с размерами 50х5х10 мм определяют предел прочности при изгибе. Характеристика исходных материалов представлена в табл.1. Затем эти образцы подвергают уплотнению пироуглеродом, наносимым из газовой фазы в вакуумной высокотемпературной печи, при температурах распада углеродсодержащего газа 700 - 1700oC, времени экспозиции 5 - 50 ч, давлении газа 500 - 6000 Па и различных степенях превращения метана. Часть образцов уплотненных пироуглеродом материалов подвергают тем же испытаниям, что образцы исходных материалов; другую разрезают, поверхность шлифуют и с помощью микроскопа измеряют глубину проникновения пироуглерода в материал. Прочностные характеристики исходных материалов представлены в табл.1. Характеристика уплотненных пироуглеродом материалов приведена в табл.2.

Как видно из данных табл.2, в результате пироуплотнения в соответствии с настоящим изобретением глубина проникновения пироуглерода в поры материала увеличивается в среднем в 2 раза по сравнению с достигаемой пироуплотнением при конверсиях метана, превышающих 20%. В этих же условиях пористость материалов уменьшается порядка в 2 и 1,5 раза соответственно, а прочностные характеристики увеличиваются примерно в тех же пропорциях.

Сравнение плотности образцов, полученных пироуплотнением при температуре 1328 К заявленным способом и способом-прототипом, показывает, что однородность получаемых материалов составляет 96,5 и 86% соответственно. Таким образом, способ в соответствии с настоящим изобретением позволяет увеличить однородность уплотненного материала примерно на 11%. При этом за счет проникновения газовой фазы - предшественника пироуглерода на большую, чем в прототипе, глубину и увеличения скорости насыщения материала пироуглеродом время процесса пироуплотнения снизилось в 1,5 раза, энергозатраты примерно в 1,5 раза. Это приводит к существенному упрощению технологии, получению более качественных материалов при одновременном снижении энергозатрат и значительном повышении производительности высокотемпературных электровакуумных печей на любом производстве, связанном с выпуском углеграфитовых или керамических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пироуглерод-углеродной керамики | 2023 |

|

RU2824063C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2568733C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2225354C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2225353C2 |

| Способ выращивания углеродных нанотрубок в углеродных каркасах, способ изготовления изделий из модифицированного углеродными нанотрубками углерод-углеродного композиционного материала и углерод-углеродный композиционный материал | 2022 |

|

RU2814277C1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| Способ получения высокопористого открытоячеистого углеродного материала | 2020 |

|

RU2753654C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИТИЧЕСКОГО НАСЫЩЕНИЯ ПОРИСТОГО ДЛИННОМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366606C1 |

Изобретение относится к производству материалов различного технического назначения с повышенной плотностью, эксплуатируемых в условиях повышенных температур и агрессивных сред. Способ включает насыщение материалов пироуглеродом из газовой фазы, содержащей метан, при конверсии метана не более 20%. Способ получения однородно уплотненных пироуглеродом материалов различного технического назначения позволяет получать материалы с высокой плотностью, однородной по толщине. Уплотненные настоящим способом материалы отличаются улучшенными физико-механическими характеристиками, в частности прочностными свойствами и высокой термоустойчивостью. Способ отличается повышенной производительностью и технологичностью и применим для уплотнения любых керамических и углеродных материалов. 2 табл.

Способ получения однородно уплотненных материалов путем насыщения пироуглеродом, осаждаемым из газовой фазы, содержащей метан, при пониженном давлении в изотермическом режиме, отличающийся тем, что процесс ведут при конверсии метана не более 20%.

| Чамов И.К | |||

| и др | |||

| Термопрочность пироуплотненного графита | |||

| Химия твердого топлива | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Способ изготовления электропроводящей керамики | 1976 |

|

SU586150A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2016843C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ТЕПЛОИЗОЛЯЦИОННОГО УГЛЕРОДНОГО МАТЕРИАЛА И КОНСТРУКЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1992 |

|

RU2093494C1 |

| 0 |

|

RU2225396C | |

| Транспортируемый блок газовой заправки | 2016 |

|

RU2617244C1 |

| Способ получения активной фармацевтической субстанции для синтеза радиофармпрепарата, тропного к клеткам карциномы Эрлиха | 2019 |

|

RU2711645C1 |

| GB 1157705 A, 09.06.69 | |||

| DE 3902856 A, 02.08.90. | |||

Авторы

Даты

1998-12-20—Публикация

1998-06-10—Подача