Изобретение относится к области производства легированной стали для изготовления холоднотянутой сварочной проволоки.

Известна малоуглеродистая сталь, содержащая, мас.%:

углерод - 0,08 - 0,16

кремний - 0,20 - 0,42

марганец - 0,40 - 1,25

никель - 1,8 - 2,20

медь - 1,20 - 1,50

кальций - 0,006 - 0,01

алюминий - 0,02 - 0,08

ванадий - 0,08 - 0,15

молибден - 0,15 - 0,25

железо - Остальное

и по крайней мере один элемент, выбранный из группы

ниобий - 0,02 - 0,04

церий - 0,08 - 0,15

сталь может содержать примеси, мас.%:

сера - до 0,015

фосфор - до 0,015

хром - до 0,30

азот - до 0,03

кислород - до 0,0035

(авт. св. N 503933, кл. C 22 C 38/00, 1976).

В этой стали соотношение активного кислорода к общему не лимитируется, а значительное превышение общего кислорода по отношению к активному ведет к загрязнению стали неметаллическими включениями.

Эта сталь имеет значительно более высокий предел прочности, по сравнению со свариваемыми сталями, используемыми в судостроении, газопроводах и других аналогичных конструкциях, работающих в условиях низких температур.

В этой стали используются дорогостоящие легирующие элементы.

Известна наиболее близкая к предложенной малоуглеродистая легированная сталь для производства холоднотянутой сварочной проволоки марки Св 10ГН, содержащая, мас.%:

углерод - не более 0,12

кремний - 0,15 - 0,35

марганец - 0,90 - 1,20

хром - не более 0,20

никель - 0,90 - 1,20

сера - не более 0,025

фосфор - не более 0,30

железо - Остальное

(ГОСТ 2246-70 "Проволока стальная сварочная", технические условия, издательство стандартов, М., таблица 2, прототип).

Эта сталь имеет широкий диапазон изменения содержания углерода и, тем самым, создаются условия для широкого разброса механических свойств. По требованиям судостроительных норм, например, предел прочности сварного соединения не должен отличаться от предела прочности свариваемого металла (сталей марок Д-32, Е-32, Д-40, Е-40, 10ХСНД) более чем на 10%.

Эта сталь имеет достаточно высокое содержание вредных примесей (серы, фосфора, азота), что снижает ударную вязкость и влияет на другие механические свойства. В этой стали нет ограничения содержания кислорода и не лимитируется содержание активного кислорода по отношению к общему его содержанию, что ведет к загрязнению стали неметаллическими включениями.

Сварные соединения, сделанные электродами на основе стали 10ГН (ГОСТ 2246-70), не могут быть использованы для сварки конструкций, работающих при низких температурах, например, в судостроении, т.к. не соблюдаются требования, предъявляемые к сварным соединениям по механическим свойствам (ударной вязкости) и их соответствие свариваемому металлу. Высокие пределы содержания вредных примесей (серы, фосфора, азота, кислорода) не обеспечивают требований к сварному соединению.

Задачей изобретения является создание малоуглеродистой легированной стали для изготовления холоднотянутой сварочной проволоки для сварки низких пределов прочности, соответствующих этим показателям в основных сталях, используемых для постройки судов, газопроводов и других конструкций, работающих в условиях низких температур: от (-40oC) до (-60oC) и увеличение ударной вязкости сварного соединения.

Эта задача достигается тем, что в малоуглеродистую легированную сталь для холоднотянутой сварочной проволоки, содержащую углерод, кремний, марганец, никель, дополнительно введены алюминий и кальций, а содержание активного кислорода в общем содержании кислорода не меньше 75% при следующем содержании компонентов, мас.% в стали:

углерод - 0,04 - 0,06

кремний - 0,15 - 0,25

марганец - 0,01 - 1,2

никель - 0,9 - 1,2

хром - не более 0,20

кальций - 0,001 - 0,05

алюминий - 0,01 - 0,03

сера - не более 0,008

фосфор - не более 0,008

азот - не более 0,010

кислород - не более 0,005

железо - Остальное

Выплавка стали производится в 100-тонных дуговых печах с использованием одношлаковых процессов и до 30% жидкого чугуна в завалку. Окислительный период начинается в конце расплавления, что способствует получению низкого содержания газов в металле.

В ковше наводится рафинировочный шлак, под которым производится раскисление и легирование металла с одновременной обработкой аргоном в вакууме. В процессе разливки в слиток струя металла защищается с помощью специальных приспособлений и аргона от вторичного окисления.

Использование алюминия в стали измельчает зерно и повышает пластичность.

Использование кальция в стали модифицирует включения, приводит их в глобальную форму и, тем самым, повышает ударную вязкость.

Содержания алюминия в стали 0,01 - 0,003 и кальция 0,001 - 0,05 установлены экспериментально из условия получения требуемых механических свойств.

Ограничение содержания активного кислорода (не менее 75%) по отношению к общему содержанию кислорода позволяет снизить содержание вредных примесей (неметаллических включений), отрицательно влияющих на механические свойства.

Содержание углерода в указанных пределах в сочетании с низким содержанием серы, фосфора, азота обеспечивает требуемое значение пределов текучести и прочности и одновременное увеличение ударной вязкости, а узкий предел изменения содержания углерода обеспечивает стабильность получения пределов прочности и текучести.

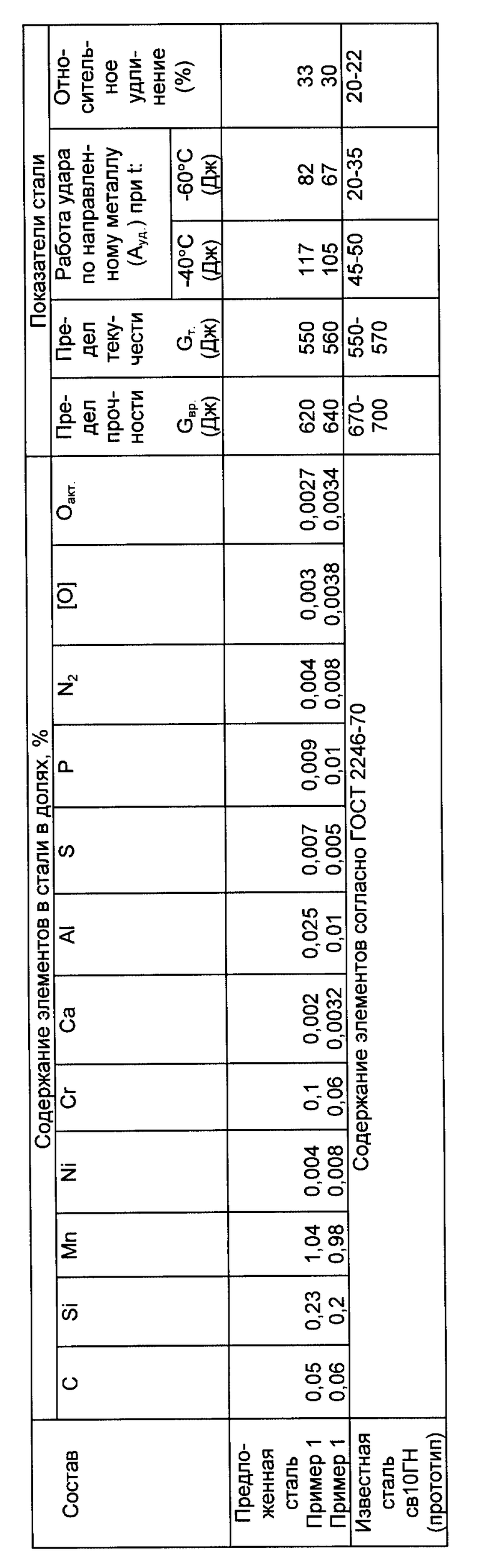

Проведенные испытания подтвердили эффективность стали, ее пригодность для изготовления холоднотянутой сварочной проволоки для сварки конструкций, работающих в условиях низких температур (см. таблицу).

Уменьшение содержания углерода в 2 раза по сравнению с прототипом снижает предел прочности сварного соединения, оставляя предел текучести на том же уровне, соответствующем этим показателям в сталях Д 32, Д 36, Д 40, используемым в судостроении и других аналогичных конструкциях.

Как видно из таблицы, предел прочности предложенной стали снизился на 8 - 10%, работа удара повысилась в 2 - 4 раза, а относительное удлинение в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2148674C1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 2001 |

|

RU2226571C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ИЗ НИЗКОУГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2477334C1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2012 |

|

RU2505619C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И СПОСОБ ТЕРМОУПРОЧНЕНИЯ ГОРЯЧЕКАТАНОГО ПРОКАТА | 2013 |

|

RU2541255C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

| НИЗКОУГЛЕРОДИСТАЯ МАРГАНЕЦ-МОЛИБДЕНОВАЯ СТАЛЬ | 2011 |

|

RU2461640C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2399682C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

Изобретение относится к металлургии, в частности к производству легированной стали для холоднотянутой сварочной проволоки, используемой для сварки конструкций, работающих в условиях низких температур. Предложена сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,04 - 0,06, кремний 0,15 - 0,25, марганец 0,9 - 1,2, никель 0,9 - 1,2, хром не более 0,20, кальций 0,001 - 0,05, алюминий 0,01 - 0,03, сера не более 0,008, фосфор не более 0,008, азот не более 0,010, кислород не более 0,005, железо - остальное, при этом содержание активного кислорода в общем содержании кислорода в стали составляет не менее 75 %. Активный кислород в стали содержится в форме растворенного кислорода, он имеет возможность реагировать в процессе сварки, и его количество может быть измерено с помощью датчиков окисленности. Техническим результатом изобретения является создание легированной стали для холоднотянутой сварочной проволоки для сварки конструкций, работающих в условиях температур от -40 до -60oС, увеличение ударной вязкости и прочности сварного соединения. 1 табл.

Малоуглеродистая сталь для холоднотянутой сварочной проволоки, содержащая углерод, кремний, марганец, хром, никель, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит кальций, алюминий, азот и кислород при следующем соотношении компонентов, мас.%:

Углерод - 0,04 - 0,06

Кремний - 0,15 - 0,25

Марганец - 0,9 - 1,2

Никель - 0,9 - 1,2

Хром - Не более 0,20

Кальций - 0,001 - 0,05

Алюминий - 0,01 - 0,03

Сера - Не более 0,008

Фосфор - Не более 0,008

Азот - Не более 0,010

Кислород - Не более 0,005

Железо - Остальное

при этом содержание активного кислорода в общем содержании кислорода в стали составляет не менее 75%.

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

| Сталь | 1975 |

|

SU503933A1 |

| Конструкционная сталь | 1976 |

|

SU730861A1 |

| Состав сварочной проволоки | 1987 |

|

SU1423329A1 |

| МОНОКЛОНАЛЬНОЕ АНТИТЕЛО R6-5-D6, ВЗАИМОДЕЙСТВУЮЩЕЕ С ПРОИЗВОДНЫМ ГЛИКОПРОТЕИНА КЛЕТОЧНОЙ АДГЕЗИИ 1САМ-1 | 1992 |

|

RU2090615C1 |

| Сцепное устройство сочлененного транспортного средства | 1982 |

|

SU1098834A1 |

| US 4229643 A, 21.10.80 | |||

| Состав электродной проволоки | 1988 |

|

SU1528632A1 |

| Состав сварочной проволоки | 1975 |

|

SU551809A1 |

Авторы

Даты

1998-12-20—Публикация

1997-09-12—Подача