Изобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для обезвоживания и промывки волокнистой массы.

Известно устройство для обезвоживания и промывки волокнистой массы, содержащее корпус с патрубками для промывной жидкости и волокнистой массы, эксцентрично расположенный в корпусе с возможностью вращения перфорированный барабан с лопастями, выпускную щель и средство для съема волокнистой массы с поверхности барабана /авторское свидетельство СССР N 644892, кл. D 21 C 9/18, 1979/.

В известном устройстве средство для съема волокнистой массы с поверхности перфорированного барабана выполнено в виде шаберного валика, установленного под выпускной щелью и вращающего в ту же сторону, что и барабан.

В процессе работы устройства предварительно отжатый слой массы промывается жидкостью, подаваемой через промывную камеру. Промытая и отжатая волокнистая масса выходит из под кожуха через выпускную щель, снимается шаберным валиком и сбрасывается на наклонную плоскость.

Недостаток такого устройства в том, что эффективность процесса обезвоживания и промывки невысока.

Изобретение направлено на создание устройства для обезвоживания и промывки волокнистой массы, обеспечивающего повышение эффективности процесса обезвоживания и промывки волокнистой массы.

Сущность предлагаемого изобретения состоит в том, что в устройстве для обезвоживания и промывки волокнистой массы, содержащем корпус с патрубками для промывной жидкости и волокнистой массы, эксцентрично расположенный в корпусе с возможностью вращения перфорированный барабан с лопастями, выпускную щель и средства для съема волокнистой массы с поверхности барабана выполнены в виде шаберного валика, установленного под выпускной щелью, и спрыска, расположенного над шаберным валиком и направленным в сторону последнего, при этом радиальная плоскость сечения выпускной щели составляет с плоскостью касательной шаберному валику угол 50-80o с вершиной по поверхности барабана.

При этом шаберный валик выполнен с осевым каналом для подачи воздуха или пара, соединенным с поверхностью валика радиальными каналами.

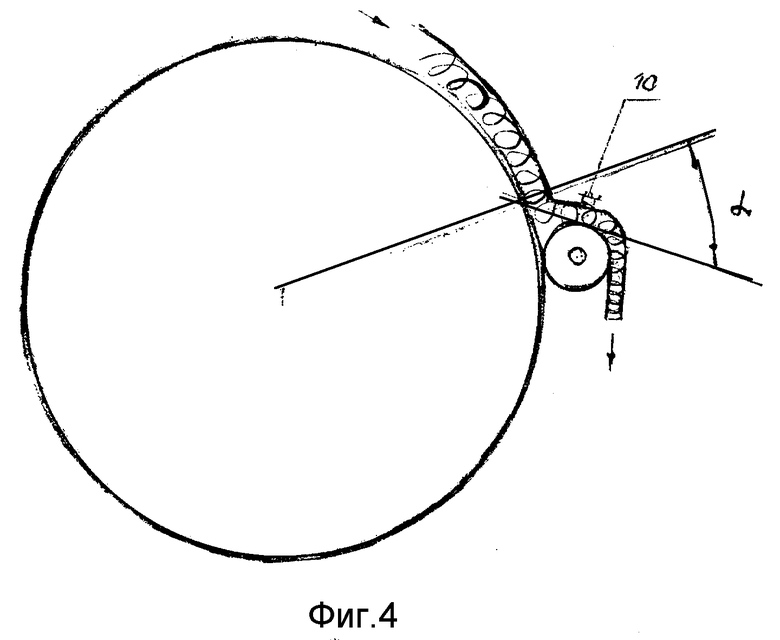

В соответствии с настоящим изобретением выполнением средств для съема массы в виде шаберного валика, установленного под выпускной щелью, и спрыска, расположенного над шаберным валиком и направленным в сторону последнего, обеспечивает мгновенное отделение слоя волокнистой массы от поверхности перфорированного барабана и исключает последующий контакт слоя волокнистой массы с поверхностью барабана, что повышает эффективность процесса обезвоживания и промывки волокнистой массы. При этом при значении угла между радиальной плоскостью сечения выпускной щели и плоскостью касательной шаберному валику с вершиной на поверхности барабана менее 50o на выходе слоя отжатой волокнистой массы из выпускной щели происходит разрыв слоя массы кромкой выпускной щели, что приводит к нарушению работоспособности устройства.

При значении указанного угла более 80o слой отжатой волокнистой массы, выходящий из выпускной щели за счет эффекта релаксации начинает контактировать с поверхностью барабана, что приводит к повторному насыщению волокнистого слоя массы жидкостью, находящейся в перфорации барабана, и как следствие этого снижается эффективность процесса обезвоживания и промывки.

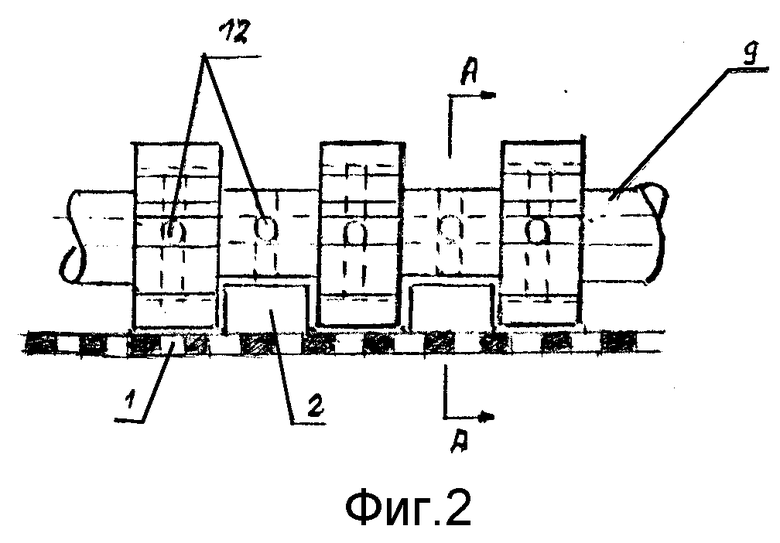

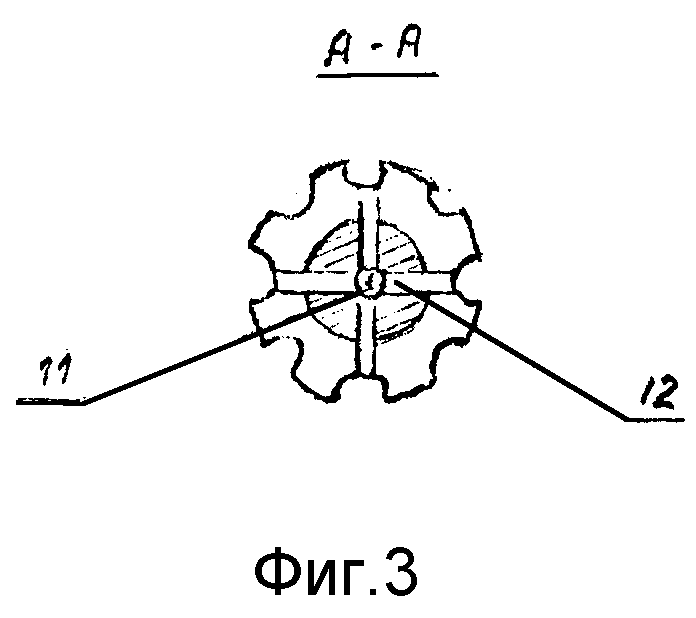

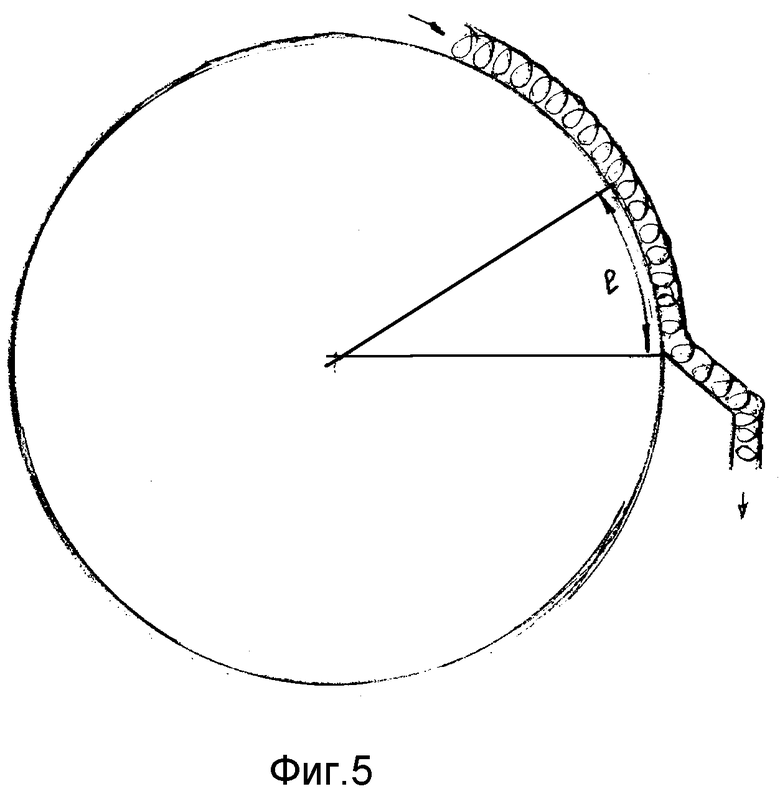

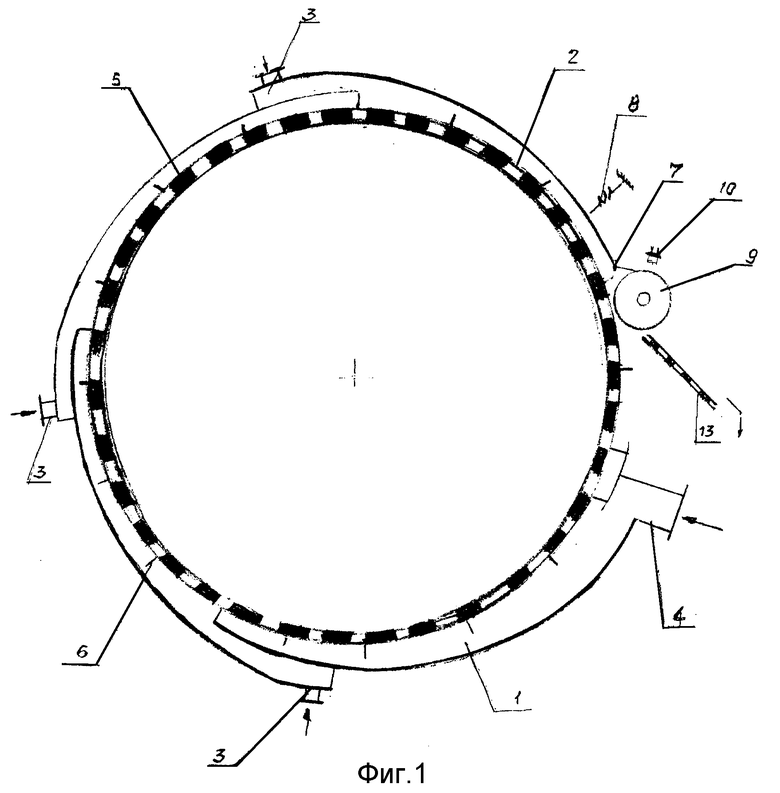

На фиг. 1 изображен поперечный разрез устройства; на фиг. 2 - продольный разрез шаберного валика; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - схема узла съема волокнистой массы в устройстве; на фиг. 5 - схема съема волокнистой массы в известном устройстве.

Устройство содержит корпус 1 с пазами 2 и патрубками для подачи промывной жидкости 3, патрубком для подачи волокнистой массы 4, эксцентрично расположенный в корпусе 1 с возможностью вращения перфорированный барабан 5 с лопастями 6, которые могут быть выполнены с гребенчатым профилем, выпускную щель 7 для выхода промытого слоя массы, средство для регулирования высоты выпускной щели 8, шаберный валик 9, установленный под выпускной щелью 7 так, что радиальная плоскость сечения выпускной щели 7 составляет с плоскостью касательной к шаберному валику 9 угол с вершиной на поверхности перфорированного барабана 5. Над шаберным валиком 9 установлен спрыск 10, который направлен в сторону шаберного валика 9 для орошения наружной поверхности слоя волокнистой массы, выходящего из выпускной щели 7.

Шаберный валик 9 выполнен с осевым каналом 11 для подачи сжатого воздуха или пара, соединенным с поверхностью шаберного валика 9 радиальными каналами 12. Шаберный валик 9 выполнен с профилем поверхности, соответствующим профилю поверхности лопастей 6.

Поскольку профиль сечения пазов 2 в корпусе 1 соответствует профилю сечения лопастей 6, а длина пазов превышает расстояние между соседними лопастями 6, пазы 2 в сочетании с проходящими через них лопастями 6 представляют собой уплотнительное устройство, препятствующее утечке волокнистой массы на входе.

Наклонная плоскость 13 служит для отвода промытой и отжатой волокнистой массы.

Устройство работает следующим образом. Волокнистая масса поступает в устройство под избыточным давлением через патрубок 4 и попадает в сужающееся по ходу вращения барабана 5 пространство между неподвижным корпусом 1 и поверхностью перфорированного барабана 5, где происходит фильтрование с образованием слоя осадка на перфорированной поверхности барабана 5 и последующий отжим сформованного слоя осадка волокнистой массы, который осуществляется путем уменьшения объема между корпусом 1, поверхностью перфорированного барабана 5 и лопастями 6, транспортирующими слой осадка волокнистой массы в направлении вращения барабана 5. После отжима волокнистая масса смешивается с промывной жидкостью, поступающей в пространство между корпусом 1 и поверхностью перфорированного барабана 5 через патрубок 3. При этом промывная жидкость проходит внутрь барабана 5 через торец барабана /на чертежах не показан/. Отжим промытого осадка осуществляется также путем уменьшения объема между корпусом 1, поверхностью перфорированного барабана 5 и лопастями 6, транспортирующими слой осадка волокнистой массы в направлении вращения барабана 5. После отжима волокнистая масса смешивается с промывной жидкостью, поступающей в пространство между корпусом 1 и поверхностью перфорированного барабана 5 через патрубок 3. При этом промывная жидкость проходит внутрь барабана 5 через его перфорацию и удаляется из барабана 5 через торец барабана /на чертеже не показан/. Отжим промытого осадка осуществляется также путем уменьшения объема между корпусом 1, поверхностью перфорированного барабана 5 и лопастями 6.

При необходимости отжатая волокнистая масса после первой промывки может быть подвергнута второй, третьей и т.д. промывкам по схеме аналогично первой промывке. Отжатая и промытая волокнистая масса с последней промывки выходит через выпускную щель 7 с регулируемой высотой последней в виде слоя, который снимается с поверхности перфорированного барабана 5 шаберным валиком 9 с установленным над ним спрыском 10, который орошает наружную поверхность слоя волокнистой массы, выходящего из выпускной щели 7.

При выходе слоя отжатой волокнистой массы через выпускную щель 7 слой релаксирует, т.е. расходует силу своей упругости на увеличение слоя по толщине и длине, попадает на шаберный валик 9, в каналы которого подают сжатый воздух или пар, происходит отделение слоя от поверхности барана 5, затем наружная сторона слоя увлажняется с помощью спрыска 10, установленного над шаберным валиком 9 и направленным в сторону последнего, в результате этого происходит увеличение натяжения релаксируемого слоя волокнистой массы и его мгновенное отделение от поверхности перфорированного барабана 5.

Поддерживать на постоянном уровне величину влагосодержания волокнистого слоя массы в процессе съема обеспечивает установленный нами экспериментально интервал значений угла α от 50 до 80o.

При подаче в каналы 11 шаберного валика 9 сжатого воздуха или пара одновременно со съемом слоя волокнистой массы с поверхности барабана 5 происходит очистка перфорированнойф повехности барабана 5 от волокна и удаление из перфорации жидкости. После съема слоя волокнистой массы с поверхности барабана 5, последний снова входит в контакт с волокнистой массой, поступающей на промывку через патрубок 4 и цикл работы устройства повторяется.

Предлагаемое устройство для обезвоживания и промывки волокнистой массы прошло экспериментальные испытания на модельной установке. Параллельно были проведены испытания на модельной установке известного устройства /по а.с. СССР N 511402 - прототип/.

На модельных установках диаметр перфорированного барабана был принят - 1500 мм, а скорость его вращения - 0,5 м/с. В качестве волокнистой массы использовали сульфатную целлюлозу. Поверхностная плотность слоя волокнистой массы - 2 кг а.с.цел./м2. Исходную волокнистую массу подавали под избыточным давлением на модели установок, а окончательно отжатую массу в виде слоя волокнистой массы снимали с поверхности перфорированного барабана.

На модели предлагаемого устройства съем слоя волокнистой массы с поверхности барабана осуществляли шаберным валиком с диаметром 60 мм, установленным под выпускной щелью и спрыском, установленного над шаберным валиком и направленным в сторону последнего.

В процессе испытаний угол α между радиальной плоскостью сечения выпускной щели и плоскостью касательной шаберному валику с вершиной, лежащей на поверхности перфорированного барабана, изменяли в диапазоне от 50 до 90o. При значении угла α менее 50o устройство не работоспособно из-за разрыва кромкой выпускной щели слоя волокнистой массы.

На модели известного устройства /прототипа/ съем волокнистого слоя с поверхности барабана осуществляли с помощью отдувочной камеры и плоского шабера.

При модели моделей установок регистрировались следующие параметры: время насыщения слоя жидкостью при его релаксации τ, с, влагосодержание слоя m, кг жидк. /кг а. с. ц., расстояние от выпускной щели до места съема слоя волокнистой массы с поверхностью барабана по его дуге l, мм.

На основании полученных данных определяли потери щелочи с промытой массой в виде Na2SO4, содержащегося в жидкой фазе волокнистого слоя G, кг Na2SO4/кг в.с.ц. по формуле

где

mn - влагосодержание волокнистого слоя в данный момент времени насыщения;

G - потери щелочи в виде Na2SO4 в момент времени насыщения, соответствующей l = 300 мм, которые составляют 5 кг на 1 т воздушно-сухой целлюлозы в соответствии с общепринятыми в отрасли /см. Непенин Ю.Н. "Технология целлюлозы", том II, 1963, с. 313/.

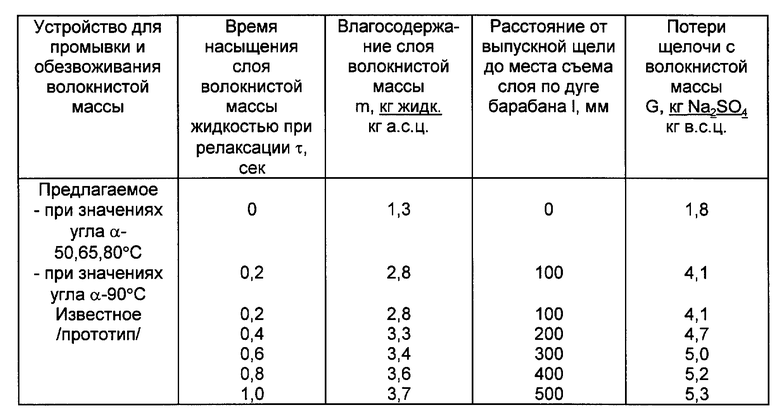

Результаты экспериментальных испытаний приведены в таблице.

Анализ данных, представленных в таблице показывает, что в предлагаемом устройстве для обезвоживания и промывки волокнистой массы съем слоя волокнистой массы происходит мгновенно при минимальных значениях влагосодержания слоя, при этом потери щелочи в процессе промывки и обезвоживания волокнистой массы на предлагаемом устройстве значительно ниже, чем на известном устройстве.

Таким образом, предлагаемое устройство для обезвоживания и промывки волокнистой массы обеспечивает повышение эффективности процесса обезвоживания и промывки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промывки и обезвоживания волокнистой массы | 1977 |

|

SU644892A1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПРОМЫВКИВОЛОКНИСТОГО слоя | 1972 |

|

SU427117A1 |

| Устройство для промывки и обезвоживания волокнистой массы | 1973 |

|

SU511402A1 |

| Устройство для отжима и промывки волокнистой массы | 1976 |

|

SU587196A1 |

| Устройство для непрерывного отжима волокнистой массы | 1974 |

|

SU630332A1 |

| ГИДРОПЛАНКА СЕТОЧНОЙ ЧАСТИ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1992 |

|

RU2061135C1 |

| Устройство для непрерывной промывки волокнистой массы | 1984 |

|

SU1201382A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| Устройство для обезвоживания волокнистой массы и промывки, образованного из нее слоя | 1990 |

|

SU1763541A1 |

| Машина для отлива древесноволокнистого ковра | 1991 |

|

SU1795993A3 |

Устройство может быть использовано в целлюлозно-бумажной промышленности. Корпус выполнен с патрубками для промывной жидкости и волокнистой массы. В корпусе расположен эксцентрично и с возможностью вращения перфорированный барабан с лопастями. Средства для съема волокнистой массы с поверхности барабана выполнены в виде шаберного валика, установленного под выпускной щелью, и спрыска, расположенного над шаберным валиком и направленного в сторону последнего. Радиальная плоскость сечения выпускной щели составляет с плоскостью, касательной шаберному валику, угол 50-80o с вершиной на поверхности барабана. Устройство позволяет повысить эффективность процесса обезвоживания и промывки волокнистой массы. 1 з.п.ф-лы, 5 ил., 1 табл.

| Устройство для промывки и обезвоживания волокнистой массы | 1977 |

|

SU644892A1 |

| Устройство для промывки и обезвоживания волокнистой массы | 1973 |

|

SU511402A1 |

| US 4549415 A, 29.10.85 | |||

| БЕСПИЛОТНЫЙ СКОРОСТНОЙ ВЕРТОЛЕТ, ДЕСАНТИРУЕМЫЙ С САМОЛЕТА-НОСИТЕЛЯ | 2016 |

|

RU2627975C2 |

Авторы

Даты

1998-12-27—Публикация

1997-03-18—Подача