Изобретение относится к пищевой промышленности и может быть использовано для производства мягкого сыра.

Известен способ изготовления адыгейского сыра, заключающийся в нагревании пастеризованного и нормализованного по жирности молока до температуры 93 - 95oC, добавлении при постоянном перемешивании 8 - 10% молочной сыворотки кислотностью 85 - 150oТ, выдерживании полученной сырной массы при 93-95oC до 5 мин, последующем удалении и нее сыворотки, самопрессовании сырной массы в плетеных корзинах в течение 10 - 15 мин с переворачиванием и встряхиванием, формовании, посолки (из расчета не более 2% соли в готовом продукте) в течение 16 - 18 ч с переворачиванием и созревании в течение 3-х суток. (Технологическая инструкция по производству сыра адыгейского к ТУ 10.02.847-90 "Сыры мягкие и рассольные без созревания", изд. официальное, 4 с).

Недостатками данного способа являются невысокий выход продукта (11,1 - 14,4% от массы молочного сырья), трудоемкость и длительность процесса, связанные с операциями самопрессования сырной массы, посолки и созревания с переворачиванием и встряхиванием, высокий расход молочного сырья: 6,2-9,05 т на 1 т готового продукта, невозможность выработки сыра из восстановленного молока.

Наиболее близким к заявляемому техническому решению по совокупности общих существенных признаков и назначению является способ изготовления мягкого сыра, который осуществляют следующим образом. В пастеризованное нормализованное или обезжиренное молоко при температуре 90-95oC вносят в количестве 20-30% от массы молока белковый концентрат, полученный из молочной сыворотки на ультрафильтрационном аппарате с применением полунепроницаемых мембран при температуре не выше 52oC. Концентрат вносят в два этапа: вначале 10 - 15% концентрата с постоянным перемешиванием, затем вводят оставшееся количество концентрата и перемешивают смесь для образования сгустка, который выдерживают при температуре 90-95oC в течение 5-10 мин. Образовавшуюся сыворотку сливают, сырную массу формуют, выкладывая ее сетчатыми ковшами в формы. Самопрессование ведут в формах 10-15 мин, переворачивая 1-2 раза со встряхиванием формы. Одновременно проводят полоску сыра сухой солью или обрызгивая поверхность сыра концентрированным рассолом. Затем головки сыра направляют в камеры на 10-12 ч с температурой 8-10oC для охлаждения и допрессовывания, переворачивая головки 1-2 раза. (Патент РФ, N 2039446, кл. A 23 C 19/-76, 1993).

Недостатками данного способа являются трудоемкость и длительность процесса, связанные с операциями получения белкового концентрата, его поэтапного внесения, самопрессования сырной массы, посолки и допрессовывания сыра с переворачиванием и встряхиванием. Кроме того, применение указанного способа не позволяет получить продукт с достаточно высоким выходом, так как в процессе кислотного свертывания молока белковым концентратом осаждается главным образом казеин, а водорастворимые белки остаются в выделившейся сыворотке, то есть существенного увеличения степени использования составных частей молока не происходит, а это ведет к высокому расходу молочного сырья. Следует также отметить, что данный способ предполагает использование белкового концентрата, полученного из молочной сыворотки методом ультрафильтрации, имеющего ряд недостатков, связанных с тем, что ультрафильтрационные установки дорогостоящи, энергоемки, громоздки и относительно сложны в эксплуатации.

Задачей настоящего изобретения является повышение выхода мягкого сыра при пониженном расходе молочного сырья, упрощение способа, снижение трудоемкости, длительности технологического процесса.

Поставленная задача решается тем что в известном способе получения мягкого сыра, включающем внесение белкового компонента в молочное сырье, перемешивание и нагревание смеси, добавление молочной сыворотки, осаждение белка, удаление образовавшейся сыворотки и формование сырной массы, изменяют количество белкового компонента, который вносят в молочное сырье в количестве 5,2-300,0%, а в его качестве используют белковую эмульсию, полученную в результате гомогенизации соевой дисперсии, рыбного фарша, растительного масла и поваренной соли при следующих соотношениях компонентов, мас.%:

Соевая дисперсия - 28,0 - 90,7

Рыбный фарш - 7,5 - 40,0

Растительное масло - 0,8 - 30,0

Поваренная соль - 1,0 - 2,0

а молочную сыворотку добавляют в количестве 22,0 - 40,0% от массы смеси молочного сырья и белковой эмульсии.

В качестве молочного сырья используют нормализованное, обезжиренное или восстановленное молоко.

В качестве соевой дисперсии используют 0,5 - 0,8%-ную дисперсию соевого изолята в воде, или соевое молоко, полученное из соевых бобов.

Для получения мягкого сыра с привкусом копчености, перед осаждением белка в смесь дополнительно вводят коптильный препарат в количестве 0,05 - 0,2% от массы смеси молочного сырья и белковой эмульсии, а в его качестве используют препарат "ВНИРО" или "Вахтоль".

Заявляемые количественные интервалы исходных компонентов являются существенными признаками и отклонение от них не позволяет решить поставленной перед изобретением задачи.

Так при внесении в молочное сырье менее 5,2% белковой эмульсии уменьшается выход продукта и возрастает расход молочного сырья, а при увеличении ее количества свыше 300,0% от массы молочного сырья ухудшаются органолептические показатели продукта.

При содержании соевой дисперсии в белковой эмульсии ниже 28,0 мас.% возрастает расход рыбного фарша и растительного масла, а увеличение ее содержания свыше 90,7 мас.% приводит к снижению качества готового продукта.

Использование рыбного фарша и растительного масла в количестве ниже 7,5 и 0,8 мас. % соответственно не позволяет получить продукт с требуемыми органолептическими показателями и высоким выходом, а применение указанных компонентов в количестве свыше 40,0 т 30,0 мас.% экономически нецелесообразно.

Поваренная соль вносится в количестве от 1,0 до 2,0 мас.%, достаточном для формирования вкуса и консистенции продукта и обеспечения его сохраняемости.

Оптимальное количество добавления молочной сыворотки составляет 22,0 - 40,0% от массы смеси молочного сырья и белковой эмульсии. Уменьшение дозировки молочной сыворотки ниже 22,0% не позволяет получить мягкий сыр с требуемыми органолептическими показателями и высоким выходом, а повышение ее содержания более 40,0% приводит к появлению в продукте излишне кислого привкуса и ее перерасходу.

Использование коптильного препарата для приготовления сыра со вкусом, запахом и ароматом копчености в количестве менее 0,05% от массы смеси молочного сырья и белковой эмульсии не позволяет получить продукт с желаемыми органолептическими показателями, а превышение дозировки препарата свыше 0,2% приводит к появлению горького вкуса и специфического несвойственного для данного вида сыра запаха.

Способ осуществляют следующим образом.

Пример 1. В гомогенизатор наливают 79,2 кг воды, добавляют 4,8 кг соевого изолята и тщательно диспергируют смесь для получения 6,0%-ной дисперсии (28,0 мас.%), затем вносят 120,0 кг измельченного рыбного фарша, в качестве которого используют фарш сурими (40 мас.%), 90,0 кг растительного масла (30 мас. %), 6,0 кг поваренной соли (2,0 мас.%). Затем смесь гомогенизируют при скорости вращения мешалки 1500 об/мин в течение 6 мин. Получают 300,0 кг белковой эмульсии.

Полученную эмульсию вносят в 100,0 кг нормализованного молока (в количестве 300,0% от массы молока), тщательно перемешивают смесь и нагревают ее до 93 - 95oC, затем добавляют молочную сыворотку кислотностью 90oТ в количестве 160,0 кг (40,0% от массы смеси молочного сырья и белковой эмульсии) для осаждения белка, нагревают сырную массу до 93 - 95oC, затем отделяют образовавшуюся сыворотку и направляют сырную массу на формование при 8-10oC в течение 6 ч. Упаковывают готовое изделие в пергамент. Получают 336,0 кг готового продукта. Выход сыра составляет 84,0% от массы смеси молочного сырья и белковой эмульсии (336,0% от массы молочного сырья или 112,0 кг от массы белковой эмульсии). Срок хранения готового продукта составляет 6 суток при температуре 0-5oC.

Готовый сыр имеет следующие физико-химические показатели:

Содержание влаги,% - 59,9

Содержание соли поваренной,% - 1,0

Полученное изделие имеет следующие органолептические показатели: внешний вид - корка морщинистая, тонкая, мягкая; вкус и запах - чистый, пряный, слегка кисловатый, с выраженным вкусом и запахом пастеризации, без посторонних привкусов и запахов; консистенцию- тесто в меру плотное, нежное; цвет теста - белый; рисунок - глазки отсутствуют.

Пример 2. Соевые бобы в количестве 8,6 кг замачивают в 71,4 кг воды, выдерживают 24 часа, измельчают, образовавшийся экстракт фильтруют и получают 66,5 кг соевого молока. В гомогенизатор наливают полученное соевое молоко (66,5% мас.%), вносят 17,9 кг измельченного рыбного фарша, в качестве которого используют фарш сурими (17,9 мас.%), 14,6 кг растительного масла (14,6 мас. %), 1,0 кг поваренной соли (1,0 мас.%). Затем смесь гомогенизируют при скорости вращения мешалки 1500 об/мин в течение 6 мин. Получают 100,0 кг белковой эмульсии.

Полученную эмульсию вносят в 100 кг нормализованного молока (в количестве 100,0% от массы молока), тщательно перемешивают смесь и нагревают ее до 93-95oC, затем добавляют молочную сыворотку кислотностью 90oТ в количестве 60,0 кг (30,0% от массы смеси молочного сырья и белковой эмульсии) для осаждения белка, нагревают сырную массу до 93-95oC, затем отделяют образовавшуюся сыворотку и направляют сырную массу на формование при 8 - 10oC в течение 6 ч. Упаковывают готовое изделие в пергамент. Получают 68,9 кг готового продукта. Выход сыра составляет 34,5% от массы смеси молочного сырья и белковой эмульсии (68,9% от массы молочного сырья или 68,9 кг от массы белковой эмульсии). Срок хранения готового продукта составляет 6 суток при температуре 0-5oC.

Готовый сыр имеет следующие физико-химические показатели:

Содержание влаги,% - 60,0

Содержание соли поваренной,% - 1,0

Полученное изделие имеет следующие органолептические показатели: внешний вид - корка морщинистая, тонкая, мягкая; вкус и запах - чистый, пряный, слегка кисловатый, с выраженным вкусом и запахом пастеризации, без посторонних привкусов и запахов; консистенцию - тесто в меру плотное, нежное; цвет теста - белый; рисунок - глазки отсутствуют.

Пример 3. Осуществляют аналогично примеру 1, при этом в 100,0 кг молока вносят 20,0 кг белкового концентрата. Получают 20,1 кг готовой продукции (16,8% от массы смеси или 20,1% от массы молока).

Готовый сыр имеет следующие физико-химические показатели:

содержание влаги,% - 65,0

содержание соли поваренной,% - 2,0

Полученное изделие имеет следующие органолептические показатели; внешний вид - корка морщинистая, тонкая, мягкая; вкус и запах - чистый, пряный, слегка кисловатый, с выраженным вкусом и запахом пастеризации, без посторонних привкусов и запахов; консистенцию - тесто в меру плотное, нежное; цвет теста - белый; рисунок - глазки отсутствуют.

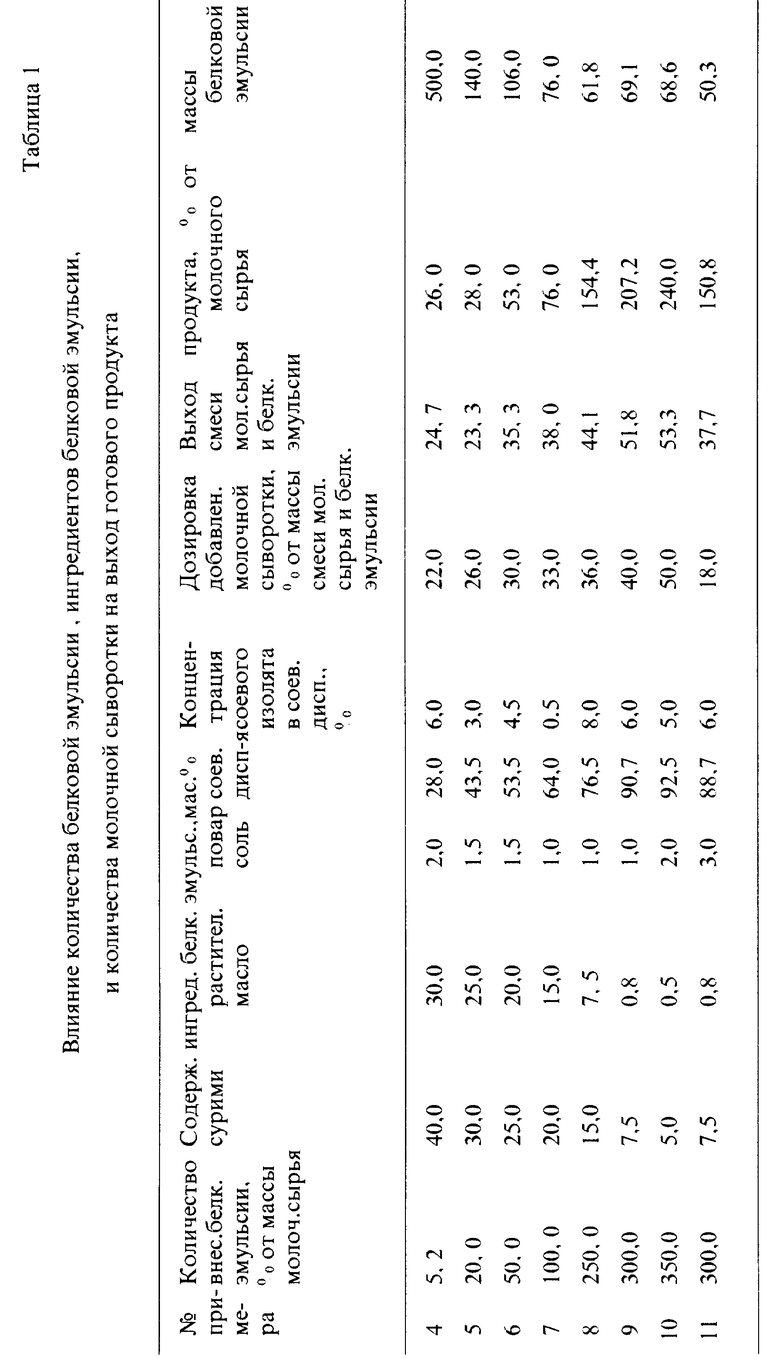

Примеры 4 - 11 осуществляют аналогично примеру 1, при этом изменяют количество внесенной белковой эмульсии, содержание рыбного фарша, растительного масла, поваренной соли и соевой дисперсии, а также концентрацию соевого изолята в соевой дисперсии и количество добавленной молочной сыворотки. Результаты исследований представлены в табл. 1.

Пример 12. Осуществляют аналогично примеру 1, но в качестве молочного сырья используют восстановленное молоко, а молочную сыворотку добавляют в количестве 40,0% от массы смеси молочного сырья и белковой эмульсии.

Пример 13. Осуществляют аналогично примеру 1, но в качестве молочного сырья используют обезжиренное молоко, а молочную сыворотку добавляют в количестве 33.0% от массы смеси молочного сырья и белковой эмульсии.

Пример 14. Осуществляют аналогично примеру 1, но перед осаждением белка в смесь вводят 0,2% коптильного препарата "Вахтоль".

Пример 15. Осуществляют аналогично примеру 2, но перед осаждением белка в смесь вводят 0,05% коптильного препарата "ВНИРО".

Результаты проведенных исследований наглядно подтверждают работоспособность способа и его промышленную применимость.

Пример 3 (контрольный) приведен с целью сравнения образца сыра, полученного по прототипу, с образцами, изготовленными в соответствии с предложенным способом.

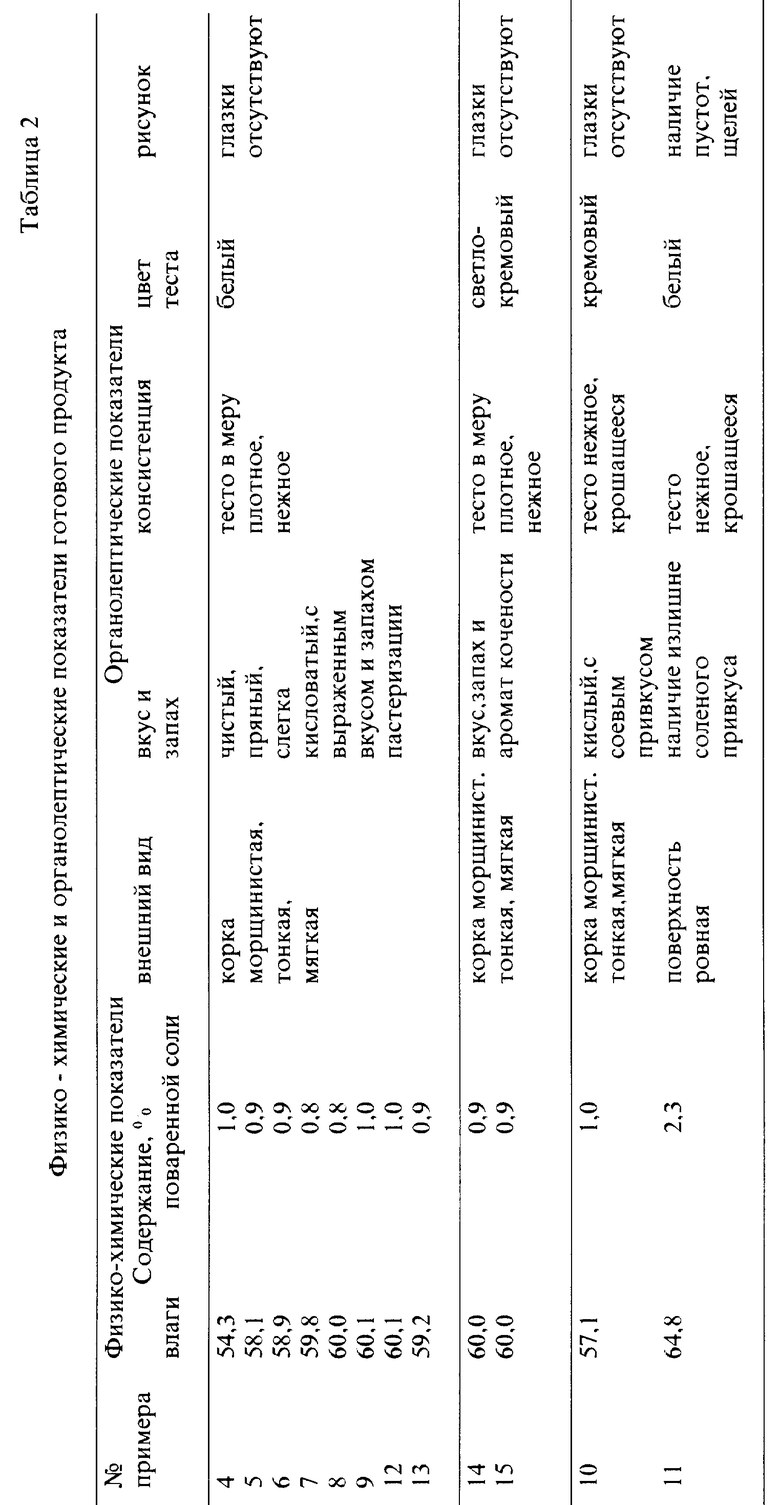

Анализ влияния количества внесенной белковой эмульсии, содержания ее ингредиентов и дозировки добавленной молочной сыворотки на выход (см. табл. 1), физико-химические и органолептические показатели готового продукта (см. табл.2) показал следующие результаты.

При снижении количества вносимой белковой эмульсии менее 5,2% возрастает расход молочного сырья и уменьшается выход сыра (пример 3), а при увеличении содержания белковой эмульсии свыше 300,0% (пример 10) продукт приобретает крошащююся консистенцию (см. соответствующие примеры табл. 2). Таким образом, оптимальное количество белковой эмульсии составляет 5,2 - 300,0% от массы молочного сырья (см. примеры 4-9).

При содержании соевой суспензии в белковой эмульсии ниже 28,0 мас.% возрастает расход рыбного фарша и растительного масла, а увеличение содержания соевой дисперсии свыше 90,7 мас.% приводит к получению некондиционного продукта с соевым привкусом (см. примерно 10).

При уменьшении содержания фарша сурими и растительного масла в белковой эмульсии ниже 7,5 и 0,8 мас.% соответственно (пример 10) не удается получить требуемую структуру сыра, а превышение дозировки указанных компонентов свыше 40,0 и 30,0 мас.% соответственно приводит к их перерасходу.

Уменьшение количества поваренной соли ниже 1,0 мас.% не позволяет получить желаемый вкус и консистенцию продукта, а превышение содержания свыше 2,0 мас. % приводит к получению сыра с излишним содержанием поваренной соли (см. пример 11).

Добавление молочной сыворотки в количестве менее 22,0% от массы смеси молочного сырья и белковой эмульсии приводит к снижению выхода готового продукта и ухудшению его качества (пример 11), а превышение дозировки молочной сыворотки свыше 40,0 мас.% вызывает появление в сыре излишне кислого вкуса (пример 10).

Исходя из вышеизложенного можно сделать вывод, что количественные интервалы исходных компонентов: белковой эмульсии в количестве 5,2-300,0% от массы молочного сырья, ингредиентов белковой эмульсии: соевой дисперсии - 28,0 - 90,7 мас. %, рыбного фарша - 7,5 - 40,0 мас.%, растительного масла - 0,8 -30,0 мас.%, поваренной соли - 1,0 - 2,0 мас.%, а также молочной сыворотки, добавленной в смесь в количестве 22,0 - 40,0%, являются оптимальными для получения мягкого сыра с требуемыми органолептическими показателями.

Как видно из примеров 12 и 13, в которых показаны результаты исследования влияния используемого молочного сырья и количества молочной сыворотки на выход, физико-химические и органолептические показатели сыров (см. табл. 1 и табл. 2), предложенный способ позволяет вырабатывать мягкий сыр с довольно высоким качеством и выходом из обезжиренного и восстановленного молока.

Как видно из результатов примеров 14 и 15, сыр, изготовленный с применением коптильного препарата имеет высокие органолептические показатели и выход (см. табл. 1 и табл. 2).

Приведенные примеры (1, 2, 4 - 9, 12 - 15) подтверждают, что заявляемый способ позволяет получить продукт с высокими органолептическими показателями, свойственными натуральному мягкому сыру "Адыгейский": внешний вид - корка морщинистая, тонкая, мягкая; вкус и запах - чистый, пряный, слегка кисловатый, с выраженным вкусом и запахом пастеризации, без посторонних привкусов и запахов; консистенцию - тесто в меру плотное, нежное; цвет теста - белый; рисунок - глазки отсутствуют. Кроме того, использование данного способа позволяет получить продукт со вкусом, запахом и ароматом копчености.

Применение предложенного способа позволяет повысить выход продукта до 24,7 - 84,0% от массы смеси молочного сырья и белковой эмульсии при существенном снижении расхода молочного сырья от 4,97 т до 0,29 - 3,8 т на 1 т сыра по сравнению с прототипом, упростить технологический процесс за счет исключения операций получения белкового концентрата, его поэтапного внесения, самопрессования сырной массы, посолки и допрессовывания сыра с переворачиванием и встряхиванием, а также снизить продолжительность получения сыра до 6 - 7 ч.

Кроме того, использование предложенного способа позволяет изготавливать мягкий сыр с высокими органолептическими показателями из восстановленного и обезжиренного молока.

Применение эмульсий на основе соевого белка (соевого изолята или соевого молока) и рыбного фарша при производстве мягких сыров способствует повышению биологической и пищевой ценности продукта за счет увеличения содержания аминокислот, белковых и минеральных веществ, а использование растительных масел улучшает вкусовые качества сыра, повышает его усвояемость, способствует обогащению его полиненасыщенными жирными кислотами. Поэтому полученный продукт рекомендуется использовать в лечебно-профилактическом, детском и диетическом питании.

Кроме того, использование предложенного способа позволяет расширить ассортимент кисломолочных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СЫЧУЖНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141211C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141213C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141212C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1997 |

|

RU2119750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2133095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150838C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ МАССЫ "КЛАНВИ" | 1999 |

|

RU2144293C1 |

Изобретение предназначено для использования в молочной промышленности. Белковый компонент вносят в молочное сырье в количестве 5,2-300,0%. В качестве белкового компонента используют белковую эмульсию, полученную в результате гомогенизации соевой дисперсии, рыбного фарша, растительного масла и поваренной соли. После нагревания смеси в нее добавляют молочную сыворотку в количестве 22,0-40,0% от массы смеси молочного сырья и белковой эмульсии. Это обеспечивает повышение выхода сыра при пониженном расходе молочного сырья. 1 з.п. ф-лы.

Соевая дисперсия - 28,0 - 90,7

Рыбный фарш - 7,5 - 40,0

Растительное масло - 0,8 - 30,0

Поваренная соль - 1,0 - 2,0,

а молочную сыворотку добавляют в количестве 22,0 - 40,0% от массы смеси молочного сырья и белковой эмульсии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1993 |

|

RU2039446C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Изд | |||

| официальное, 4 с. | |||

Авторы

Даты

1999-01-27—Публикация

1998-02-16—Подача