Изобретение относится к пищевой промышленности и может быть использовано для производства мягкого сыра.

Известен способ получения мягкого сыра путем нагревания молочного сырья до температуры 90-95oC, внесения в процессе перемешивания белковой добавки, в качестве которой используют белковый концентрат, полученный методом ультрафильтрации молочной сыворотки, с содержанием белка в сухом веществе 8,5 - 9,3% и кислотностью 220oT, который вносят в количестве 20 - 30% (причем в начале процесса вводят 10-15%, затем остальное количество), осаждения белка из полученной смеси, отделения сыворотки, формования и охлаждения.(Патент РФ, N 2039446,кл. A 23 C 19/076, 1993.)

Данный способ предполагает использование белкового концентрата, внесение которого осуществляют поэтапно, что усложняет технологический процесс. Кроме того, белковый концентрат получают из молочной сыворотки методом ультрафильтрации, имеющего ряд недостатков. Известно, что мембранные установки (в том числе ультрафильтрационные) дорогостоящи, энергоемки, громоздки и относительно сложны в эксплуатации. Кроме того, в настоящее время в промышленности остро ощущается нехватка мембранной техники, отсутствие совершенных мембран и моющих средств, что препятствует широкому внедрению мембранных методов в производство.

Известен способ изготовления адыгейского сыра, заключающийся в нагревании пастеризованного и нормализованного по жирности молока с кислотностью не выше 20oT до температуры 93-95oC, добавлении при постоянном перемешивании 8-10% молочной сыворотки кислотностью 85-150oT, выдерживании полученной сырной массы при 93-95oC до 5 мин, последующем удалении из нее сыворотки, самопрессовании сырной массы в плетеных корзинах в течение 10-15 мин с переворачиванием и встряхиванием, формовании, посолки (из расчета не более 2% соли в готовом продукте) в течение 16-18 ч с переворачиванием и созревании в течение 3-х суток. (Технологическая инструкция по производству сыра адыгейского к ТУ 10.02.847-90 "Сыры мягкие и рассольные без созревания", изд. официальное, 4 с.).

Наиболее близким к заявленному способу по совокупности существенных признаков и назначению является способ производства мягкого сыра, предусматривающий пастеризацию молока, введение белкового наполнителя, кислой сыворотки, нагревание, осаждение сырной массы, отделение выделившейся сыворотки и формование сырной массы (см.SU, 1695866, A1, 07.12.91).

Недостатками данного способа являются невысокий выход продукта (11,1-14,4% от массы молочного сырья), энергоемкость процесса, вызванная необходимостью поддержания температуры сырной массы после добавления молочной сыворотки на уровне 93 - 95oC до 5 мин, трудоемкость и длительность процесса, связанные с операциями самопрессования сырной массы, посолки и созревания с переворачиванием и встряхиванием, высокий расход молочного сырья: 6,2-9,05 т на 1 т готового продукта, невозможность выработки сыра из восстановленного молока.

Задачей настоящего изобретения является получение мягкого сыра при пониженном расходе молочного сырья, повышение выхода готовой продукции, упрощение способа, снижение трудоемкости, длительности технологического процесса.

Поставленная задача решается тем, что для получения мягкого сыра берут белковый наполнитель в виде эмульсии, полученной в результате гомогенизации рыбного фарша, растительного масла, поваренной соли и воды, добавляют молочное сырье (нормализованное, обезжиренное или восстановленное молоко), нагревают полученную смесь до 93-95oC, затем вводят молочную сыворотку кислотностью 80-150oT в количестве 22-40% к массе смеси белкового наполнителя и молочного сырья, осаждают сырную массу, нагревают ее до 93-95oC, затем отделяют ее от сыворотки и направляют на формование при 8-10oC в течение 10-12 ч. Готовый продукт упаковывают в пергамент, подвергамент или полимерные материалы.

Для получения готового продукта молочное сырье и компоненты белкового наполнителя берут в следующих соотношениях, мас.%:

Молочное сырье - 25 - 40

Рыбный фарш - 10 - 15

Растительное масло - 10 - 15

Поваренная соль - 1,1 - 1,4

Вода - Остальное

Применение данного способа позволяет повысить выход продукта до 56,7-62,3% от массы белкового сырья при существенном снижении расхода молочного сырья (от 6,2-9,05 т до 0,59 - 1,13 т на 1 тонну сыра по сравнению с прототипом), упростить технологический процесс за счет исключения процессов выдерживания полученной сырной массы после добавления молочной сыворотки в определенном температурном режиме, самопрессования, посолки и созревания сырной массы, снизить продолжительность получения сыра до 10-12 ч. Кроме того, использование предложенного способа позволяет изготавливать мягкий сыр с высокими органолептическими показателями, имеет внешний вид, вкус, запах, консистенцию и рисунок, свойственные натуральному мягкому сыру "Адыгейский".

Заявляемые количественные интервалы исходных компонентов являются существенными признаками и отклонение от них не позволяет решить поставленной перед изобретением задачи.

Так, при содержании молочного сырья ниже 25 мас.% не удается получить свойственную для данного вида изделия консистенцию. Повышение содержания молочного сырья свыше 40 мас.% не приводит к улучшению органолептических показателей и существенному увеличению выхода готовой продукции.

Использование рыбного фарша и растительного масла в количестве ниже 10 мас.% не позволяет получить продукт с нужными органолептическими показателями и высоким выходом, а применение указанных компонентов в количестве свыше 15 мас.% экономически нецелесообразно.

Поваренная соль вносится в количестве от 1,1 до 1,4 мас.%, достаточном для формирования вкуса продукта и обеспечения его сохраняемости.

Оптимальное количество внесения молочной сыворотки составляет 22-40% к массе смеси белкового наполнителя и молочного сырья. Уменьшение дозировки внесения молочной сыворотки ниже 22% вызывает ухудшение органолептических показателей и снижение выхода продукции, а повышение содержания более 40% приводит к ее перерасходу.

Использование предложенного способа упрощает технологию, позволяет снизить энергоемкость, трудоемкость и продолжительность (до 10 - 12 ч) получения мягкого сыра по сравнению с известной.

Кроме того, расширяется круг молочного сырья, применяемого для получения мягкого сыра, так как использование предложенного способа позволяет изготавливать мягкой сыр с высокими органолептическими показателями из восстановленного молока.

Применение эмульсий на основе рыбного фарша при производстве мягких сыров способствует повышению биологической и пищевой ценности продукта, а использование растительных масел улучшает вкусовые качества сыра, повышает его усвояемость, способствует обогащению его полиненасыщенными жирными кислотами. Поэтому полученный продукт рекомендуется использовать в детском и диетическом питании.

Кроме того, использование предложенного способа позволяет расширить ассортимент кисломолочных продуктов.

Способ осуществляют следующим образом.

Пример 1. В смеситель с мешалкой наливают 352,7 кг (14,9 мас.%) растительного масла, 1040,7 кг (44,1 мас.%) воды питьевой, вносят 25,9 кг (1,1 мас. %) поваренной соли, 352,7 кг измельченного рыбного фарша, в качестве которого используют промытый фарш сурими (14,9 мас.%) и гомогенизируют компоненты в течение 6 мин при скорости вращения мешалки 1500 об/мин, добавляют 587,9 кг (25 мас.%) нормализованного молока, нагревают полученную смесь до 93-95oC, затем вводят молочную сыворотку кислотностью 90oT в количестве 778,8 кг (33% к массе смеси белкового наполнителя и молочного сырья), осаждают сырную массу, нагревают ее до 93-95oC, затем отделяют ее от сыворотки и направляют на формование при 8-10oC в течение 10-12 ч. Упаковывают готовое изделие в пергамент. Получают 1000 кг готового продукта. Выход сыра составляет 55,8% от массы белкового сырья. Срок хранения готового продукта - 6 сут при температуре 0 + 5oC.

Готовый сыр содержит: - влаги 51,9%, соли поваренной 1,5%

Полученное изделие имеет следующие органолептические показатели: внешний вид - корка морщинистая, тонкая, мягкая; цвет теста - белый; вкус и запах - чистый, пряный, слегка кисловатый, без посторонних привкусов и запахов; консистенцию - тесто в меру плотное, нежное, эластичное; рисунок - глазки неправильной формы.

Работоспособность способа и его промышленная применимость наглядно подтверждается серией опытов с различным содержанием фарша сурими, растительного масла, поваренной соли, нормализованного и восстановленного молока, молочной сыворотки. Результаты исследований представлены в табл.1-5. Примеры 2-27 осуществляли аналогично примеру 1. Качество готового продукта оценивали по органолептическим показателям: внешнему виду, цвету теста, вкусу и запаху, консистенции и рисунку. Выход продукции приведен к массе белкового наполнителя с целью сравнения образцов с различным содержанием молочного сырья.

В табл. 1 показано влияние содержания фарша сурими на органолептические свойства и выход продукта (содержание исходных компонентов постоянно и составляет: растительное масло 15 мас.%, поваренная соль 1,4 мас.%, молоко восстановленное 33 мас. %, количество вносимой молочной сыворотки - 33% к массе смеси белкового наполнителя и молочного сырья).

Из табл. 1 видно, что с увеличением содержания фарша сурими существенно повышается выход продукции, улучшаются органолептические показатели продукта. Так, изделие, приготовленное без использования фарша сурими, имеет неприемлемую ломкую консистенцию, выход продукции при этом составляет 6,5% от массы белкового сырья (пример 2). При увеличении содержания фарша сурими до 7,5 мас.% выход продукции увеличивается на 32,3% (по сравнению с примером 2, в котором не используется фарш сурими), улучшается консистенция изделия (пример 3). Наилучший эффект достигается при содержании сурими 10 мас.%, при этом выход продукции возрастает на 42,5% (по сравнению с примером 2), а продукт имеет достаточно высокие органолептические показатели (пример 4). Поэтому 10%-ная дозировка фарша сурими достаточна для достижения поставленной цели и может считаться нижним пределом. При дальнейшем увеличении содержания сурими до 15 мас.% (пример 5) выход продукта повышается на 51,0%. Органолептические показатели изделия не изменяются. Увеличение содержания сурими свыше 15 мас.% (пример 6) нецелесообразно, так как это не приводит к существенному улучшению качества продукта и повышению его выхода. Таким образом, оптимальное содержание фарша сурими составляет 10-15 мас.%.

Результаты исследования влияния содержания растительного масла на органолептические свойства и выход продукта отражены в табл.2 (содержание исходных компонентов постоянно и составляет: фарш сурими 15 мас.%, поваренная соль 1,4 мас.%, молоко восстановленное 33 мас., количество вносимой молочной сыворотки - 33% к массе смеси белкового наполнителя и молочного сырья).

Как видно из табл.2, внесение растительного масла позволяет улучшить консистенцию продукта, а также повысить его выход. Так, изделие с приемлемыми органолептическими показателями удается получить при содержании растительного масла от 10 до 15 мас.% (примеры 9,10), при этом выход продукта увеличивается на 13,5-29,5% (по сравнению с примером 7). Дальнейшее повышение содержания растительного масла приводит к некоторому увеличению выхода продукта, однако консистенция сыра ухудшается (пример 11). То есть увеличение дозировки растительного масла свыше 15 мас.% является нецелесообразным. Таким образом, оптимальное количество растительного масла составляет 10-15 мас.%.

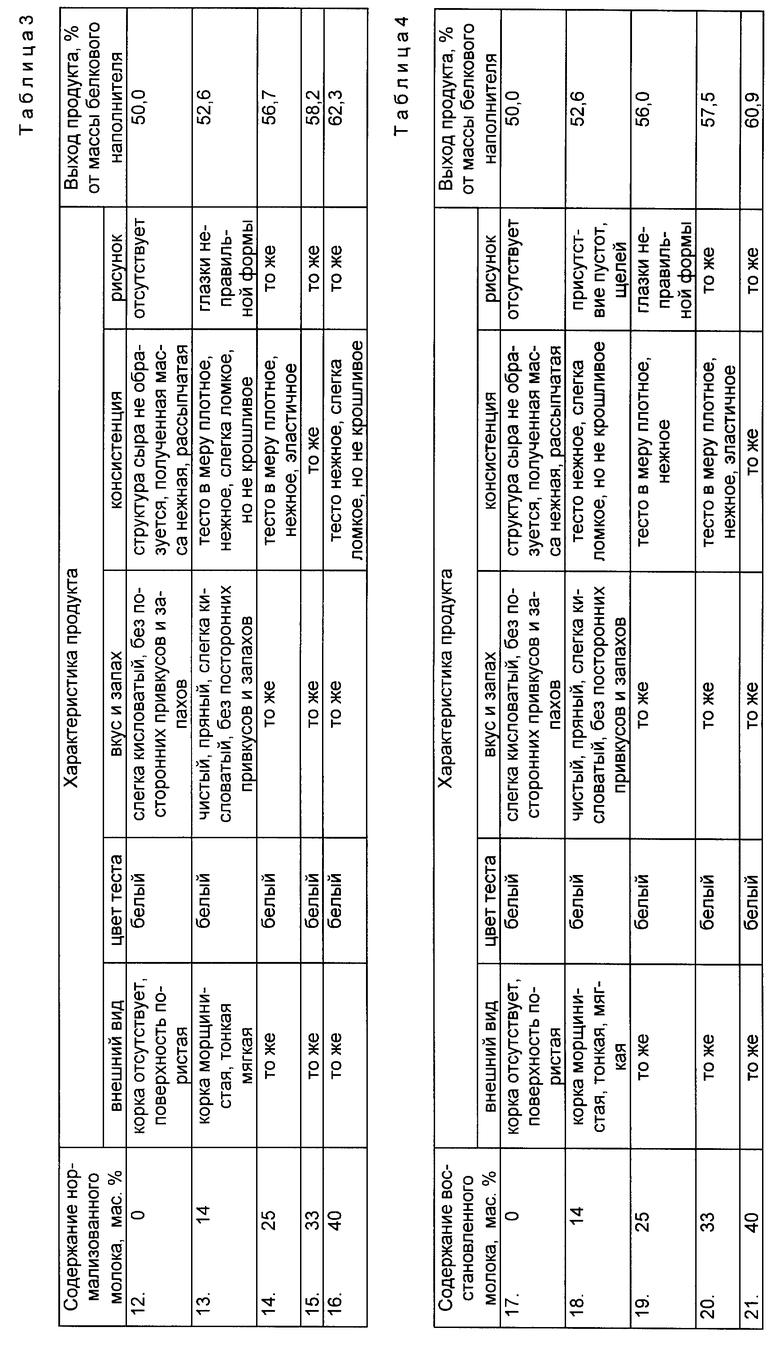

В табл. 3 и табл.4 представлены результаты исследований влияния содержания молочного сырья на органолептические свойства и выход продукта (содержание исходных компонентов постоянно и составляет: фарш сурими 15 мас. %, растительное масло 15 мас.%, поваренная соль 1,4 мас.%, количество вносимой молочной сыворотки - 33% к массе смеси белкового наполнителя и молочного сырья).

Данные табл. 3 и табл.4 показывают, что для получения сыра применение молочного сырья является необходимым условием, так как использование только белкового сырья не приводит к образованию нужной структуры готового продукта (примерно 12 - табл.3, пример 17 - табл.4). Процесс образования структуры сыра начинается при содержании молочного сырья не менее 14 мас.% (пример 13 - табл.3, пример 18 - табл.4). Изделия, полученные при использовании нормализованного и восстановленного молока в количестве 25 мас.% (пример 14 - табл. 3 и пример 19 - табл. 4), имеют достаточно высокие органолептические показатели, увеличение выхода продукции составляет 6,7 и 6,0% соответственно по сравнению с контрольными образцами (пример 12 - табл.3 и пример 17 - табл. 4). То есть 25%-ное содержание молочного сырья (нормализованного или восстановленного молока) достаточно для достижения поставленной цели и может считаться нижним пределом. Увеличение дозировки молочного сырья до 33 мас.% приводит к возрастанию выхода продукции для указанных видов сырья на 8,2 и 7,5% соответственно (пример 15 - табл.3 и пример 20 - табл.4). Повышение содержания молочного сырья свыше 40 мас.% не вызывает существенного улучшения качества сыра и является нецелесообразным. Таким образом, оптимальное содержание молочного сырья составляет 25-40 мас.%.

В табл.5 показано влияние дозировки введения молочной сыворотки на органолептические свойства и выход продукта (содержание компонентов смеси белкового наполнителя и молочного сырья постоянно и составляет: фарш сурими 15 мас. %, растительное масло 15 мас.%, поваренная соль 1,4 мас.%, молоко восстановленное 33 мас.%).

Как видно из табл. 5, дозировка внесения молочной сыворотки оказывает влияние на органолептические показатели и выход продукта. Причем использование сыворотки является обязательным условием для получения сыра, что подтверждается экспериментальными данными (пример 22). Введение сыворотки в количествах менее 22% к массе белкового и молочного сырья (примеры 23, 24) не позволяет получить продукт с нужными органолептическими характеристиками, а превышение дозировки внесения сыворотки свыше 40% к массе белкового наполнителя и молочного сырья ведет к ее перерасходу, при этом выход продукта практически не изменяется. Внесение сыворотки в количествах 22-40% к массе белкового наполнителя и молочного сырья (примеры 25, 26, 27) позволяет придать продукту необходимые органолептические показатели, а также повысить выход продукта на 6,6-9,8% по сравнению с контрольным образцом (пример 22). Таким образом, оптимальная дозировка внесения молочной сыворотки для получения продукта с высокими органолептическими показателями составляет 22 - 40% к массе белкового наполнителя и молочного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2125373C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124296C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СЫЧУЖНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141211C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ МАССЫ "КЛАНВИ" | 1999 |

|

RU2144293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2133095C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ТИПА ТВОРОГ | 1998 |

|

RU2124849C1 |

Изобретение может найти свое использование в молочной промышленности. Молочное сырье смешивают с белковым наполнителем, полученную смесь нагревают, вводят кислую молочную сыворотку в количестве 22-40% к массе молочного сырья и белкового наполнителя. В качестве белкового наполнителя используют эмульсию, полученную путем гомогенизации рыбного фарша, растительного масла, поваренной соли и воды. Затем сырную массу нагревают, осаждают, сыворотку отделяют и формуют. Это обеспечивает повышение выхода готового продукта, упрощение способа. 5 табл.

Способ получения мягкого сыра, включающий смешивание молочного сырья с белковым наполнителем, введение кислой молочной сыворотки, нагревание, осаждение сырной массы, отделение выделившейся сыворотки и формование сырной массы, отличающийся тем, что после смешивания молочного сырья с белковым наполнителем полученную смесь дополнительно нагревают, а кислую молочную сыворотку вводят в количестве 22 - 40% к массе молочного сырья и белкового наполнителя, в качестве которого используют эмульсию, полученную путем гомогенизации рыбного фарша, растительного масла, поваренной соли и воды, при этом молочное сырье и компоненты белкового наполнителя берут в следующем соотношении, мас.%:

Молочное сырье - 25 - 40

Рыбный фарш - 10 - 15

Растительное масло - 10 - 15

Поваренная соль - 1,1 - 1,4

Вода - Остальноеи

| Способ производства мягкого сыра | 1988 |

|

SU1695866A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сыры мягкие рассольные без созревания | |||

| Изд | |||

| официальное, 4 с | |||

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1993 |

|

RU2039446C1 |

Авторы

Даты

1998-10-10—Публикация

1997-05-29—Подача